科盛科技研究發展部 資深架構經理 邱彥程

前言

壓縮成形 (Compression Molding) 常見用於熱固性塑膠,塑料預熱後放置於開模狀態的模穴之中,在合模過程中模具擠壓塑料使其充滿模穴,同時給予熱量進行固化。常見應用於機械零件、餐具、電動車電池…等等。

模具合模之前影響壓縮成型結果

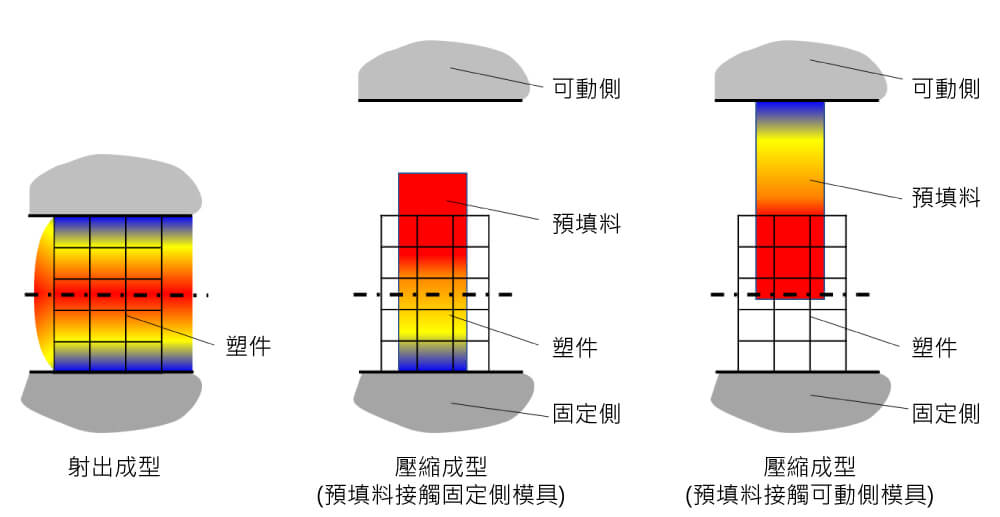

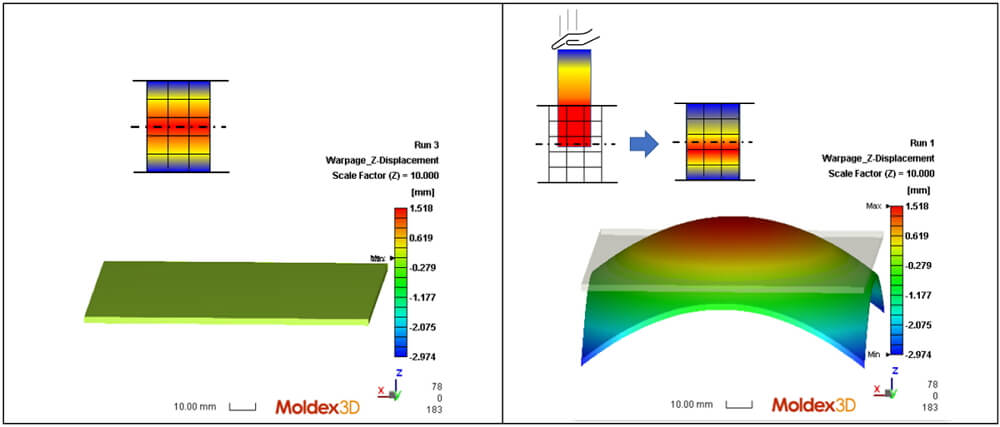

在模具壓縮成型之前,預填料 (charge) 的分布位置與幾何形狀對成型結果有重要影響。壓縮成型不同於射出成型,後者是在合模後將熔膠注入模穴,隨著模穴逐漸填滿,熔膠也因模具溫度而逐步固化,因此成型結果主要取決於合模狀態。在壓縮成型中,模具尚未完全合模時,預填料的位置及幾何形狀已經開始影響成型結果。預填料與模具接觸的區域會導致局部溫度的變化 (參考圖1、圖2)。

圖1 : 不同情境下,塑料接觸模具初始位置不同

圖2 : 受到塑膠起始溫度分布影響,影響了翹曲方向

模具合模之後影響壓縮成型結果

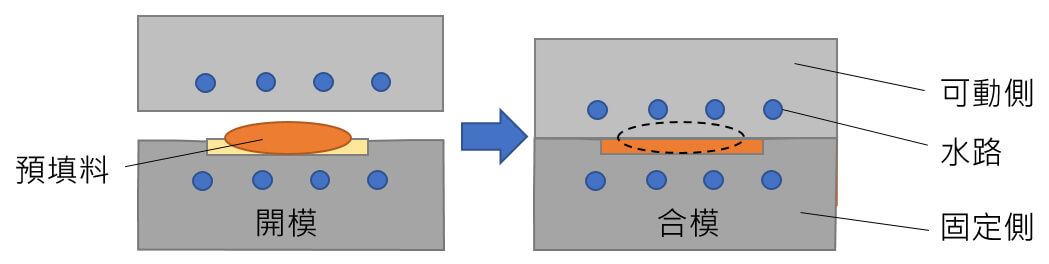

而壓縮製程在合模之後,塑料受到模具完整包覆,接觸模具邊界與合模之前狀態不同,水路對於塑料影響程度也不同。以平板塑件為例,設計一模具在合模狀態下,塑件與公母模水路距離相等,但開模之後一側水管就會遠離塑件。所以模擬時,若為了放置預填料以開模狀態網格直接進行計算,此時公母模水路 (或加熱元件) 就與塑件有不同距離,兩側模溫就會有偏差,進一步影響後續翹曲結果。

圖3 : 壓縮製程過程中,開模與合模的塑料接觸模具邊界不同

既要考慮開模前的預填料位置,又要考慮合模之後水路位置,模擬時前處理應該製作為是開模狀態網格,還是合模狀態網格呢?

模具水路 (或加熱元件) 隨模具移動

Moldex3D提供了一個解決方法,使用者只要製作開模狀態的公母模網格,並決定模具移動距離,即可自動進行開合模的計算,此方式有利於使用者避開處理合模情境下預填料與模具網格干涉問題。再透過後處理功能,使用者在觀察模溫分佈的同時,使用者也可以看見模具隨著時間移動,得到更直覺的成型過程。

圖4 : 模溫分佈顯示隨著模具移動

總結

在壓縮製程下,模具在合模之前就會影響成型結果,合模之後對於塑料又是另一種影響方式,相較於射出成型,使用者需要考慮更多情境。若使用者能夠明確指定模具開模狀態及移動行程,Moldex3D就可以自動計算出模具開合變化,回饋使用者得到更詳細的壓縮成型過程結果,幫助使用者具體了解壓縮成型過程。