多材質射出成型(Multi-Component Molding, MCM)製程被廣泛應用於電子、消費性產品、汽車等產業上,用以製造複雜組件產品。此技術可一次完成包含多項組件的產品製造,省去後續組裝、打線、焊接等程序,降低生產成本。MCM製程使產品設計能夠更有彈性,並可改善產品外觀、品質、功能性,提高產品價值。MCM的流程為:首先將第一次射出的嵌件放置於模穴中,接著再進行包覆射出成型。一般而言,塑件嵌件可由塑膠或金屬製造而成,因此該製程也分別被稱為包覆成型或嵌件成型。在以CAE進行MCM的模流分析前,要建構一個涵蓋嵌件、且品質良好網格模型,並要同時獲得精確的分析,在實務上是一大挑戰。

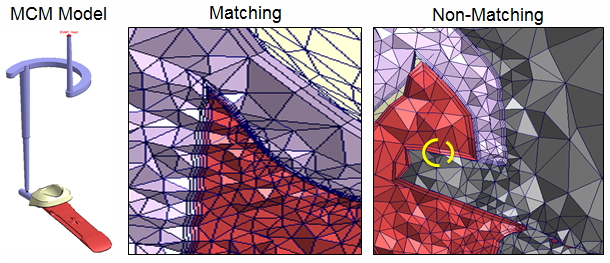

Moldex3D多材質射出成型模組為包覆成型及嵌件成型提供強大的模擬工具及前處理器,能夠自動生成產品、嵌件和模座的表面和實體網格。Moldex3D在先前的R14.0版本中,支援塑件與塑件嵌件接觸面的非匹配網格模擬,可獲得連續性的分析結果,讓使用者不必再耗費過多的時間和精神在匹配網格上;Moldex3D R15.0又進一步擴充非匹配網格功能,塑件和塑件嵌件、模座交界面的實體網格都已可自動生成(圖一)。

此新功能除了更快速的前處理,還額外帶來了兩大助益:更精準的分析結果與較快的求解時間。此新功能能夠使用實體模座網格而非受限於自動模座網格分配,不僅讓求解器於計算時省去自動模座網格產生的程序,而縮短求解時間,對於部分案例更可以透過高解析度模座網格獲得更精準的分析結果。

圖一 Moldex3D R15.0同時支援匹配及非匹配網格模型;非匹配網格亦可支援模座實體網格

圖一 Moldex3D R15.0同時支援匹配及非匹配網格模型;非匹配網格亦可支援模座實體網格

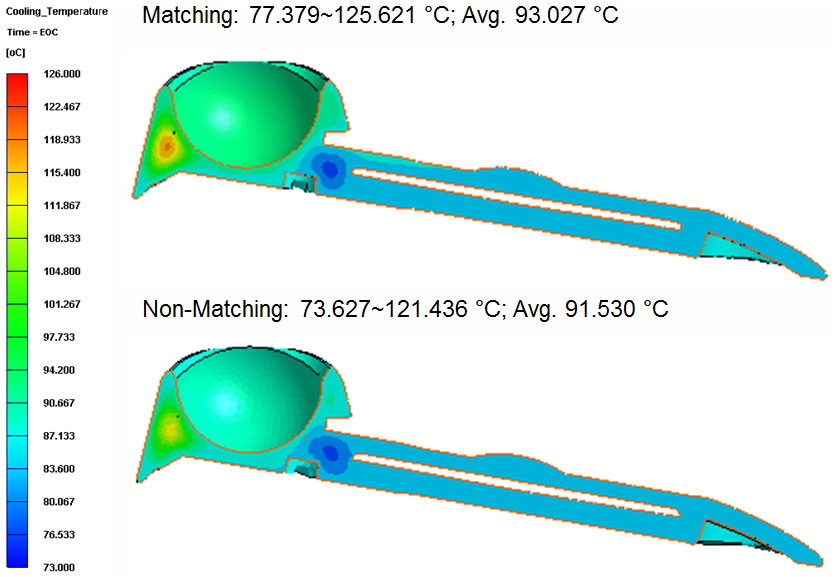

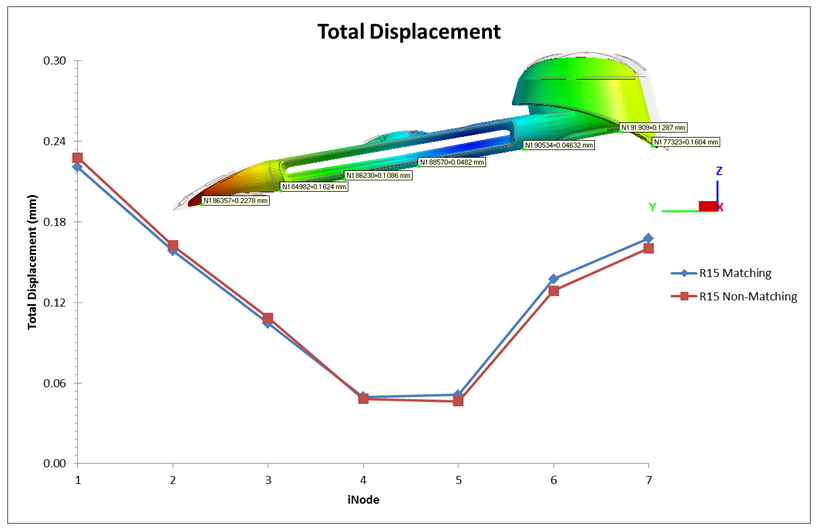

以下為以非匹配網格模擬包覆成型模型案例。現存的非匹配網格能夠直接產生模座實體網格。本案例之產品與塑件嵌件原料皆為PC+ABS,預設熔膠溫度、模溫和初始嵌件溫度分別為265 °C、75 °C和30 °C。對照匹配及非匹配網格模型的模擬結果(圖二及圖三),二者的溫度分佈和Z方向位移結果都相當接近,代表模座的非匹配實體網格能夠幫助獲得良好的分析。

圖二 匹配和非匹配網格模型的溫度分析結果相近

圖二 匹配和非匹配網格模型的溫度分析結果相近

圖三 匹配和非匹配網格模型的Z方向位移分析結果相近

圖三 匹配和非匹配網格模型的Z方向位移分析結果相近

由上述案例可得知,Moldex3D所提供的先進非匹配網格技術,讓模座實體網格的生成更簡易、快速,並且能同時獲得可靠的分析結果、縮短求解器的計算時間,為MCM製程的模擬分析帶來實質的助益。