傳統射出成型工藝已被廣泛使用於各種塑膠製品,然而隨著輕量化與複合材料的興起,若要促成產業升級,就必須要有更新穎的成型技術。包括行動通訊裝置的手機外殼;汽車產業的汽車門、儀表板;半導體產業的IC晶片和基板;電子產業的連接器等,對這樣的技術都有迫切需求。因此新的複合式成型技術「MuCell®微細發泡」就在這樣的背景下誕生。

MuCell®工藝能塑膠製品達到輕量化的成效。首先將高分子材料與超臨界流體以高壓注入模具中,當模內壓力開始降低時,混合在高分子內部的氣體便快速產生,並生成均勻細緻的微孔結構,而減輕產品重量。相較於傳統射出成型技術,MuCell®製品幾乎沒有成品縮水的問題,大幅提升了產品尺寸精度。除此之外,MuCell®製品的微孔結構,在達到輕量化的同時,仍可滿足產品所需的結構強度,是促使產業升級的一大助力。

MuCell®工藝使用者往往要在成品輕量化與滿足基本的結構強度之間作取捨,因此需要大量試誤經驗才能得到兼具輕量化與結構強度的最佳成品。為了幫助使用者減少試模成本與更深入預測分析MuCell®工藝複雜的製程, Moldex3D多尺度耦合分析技術,能將成型過程高分子材料微孔結構的尺寸與密度等材料微觀性質,輸出給Digimat與Converse複合材料結構分析軟體做計算。藉由微觀力學分析,可取得最正確的材料性質(如發泡產品的微孔結構等),從而實現對MuCell®成型結構性能的準確預測。

本文接下來介紹Moldex3D微觀力學介面如何將MuCell®發泡的材料特性分析結果,導入Digimat介面進行結構性能分析。

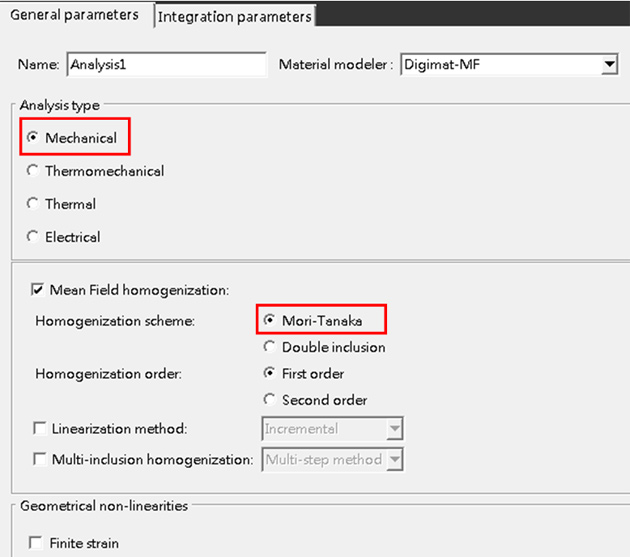

如下圖所示,在Digimat-MF中建立多尺度耦合分析的材料檔, Analysis Type選擇Mechanical,並使用Mori-Tanaka Model計算微孔結構的材料特性。

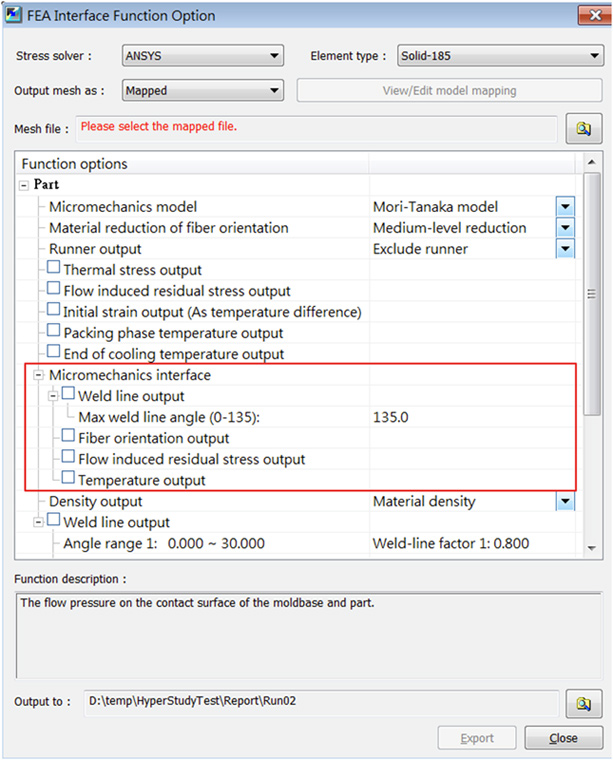

接下來使用者可透過Moldex3D Micromechanics Interface勾選欲輸出的材料屬性與殘留應力等預測結果(請見下圖),再將預測結果數據輸出給Digimat結構分析軟體進行多尺度耦合分析。

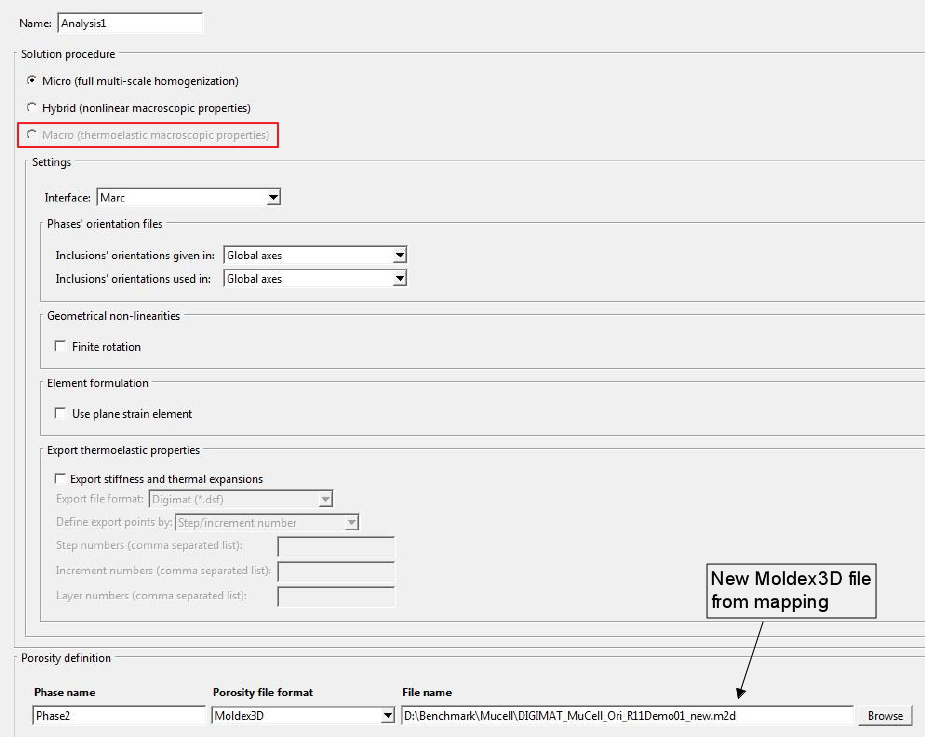

然後在Digimat-CAE中導入Digimat-MF中創建的材料模型,選擇Marc有限元模型為求解器,導入映射後的微孔結構結果檔。(如下圖所示)

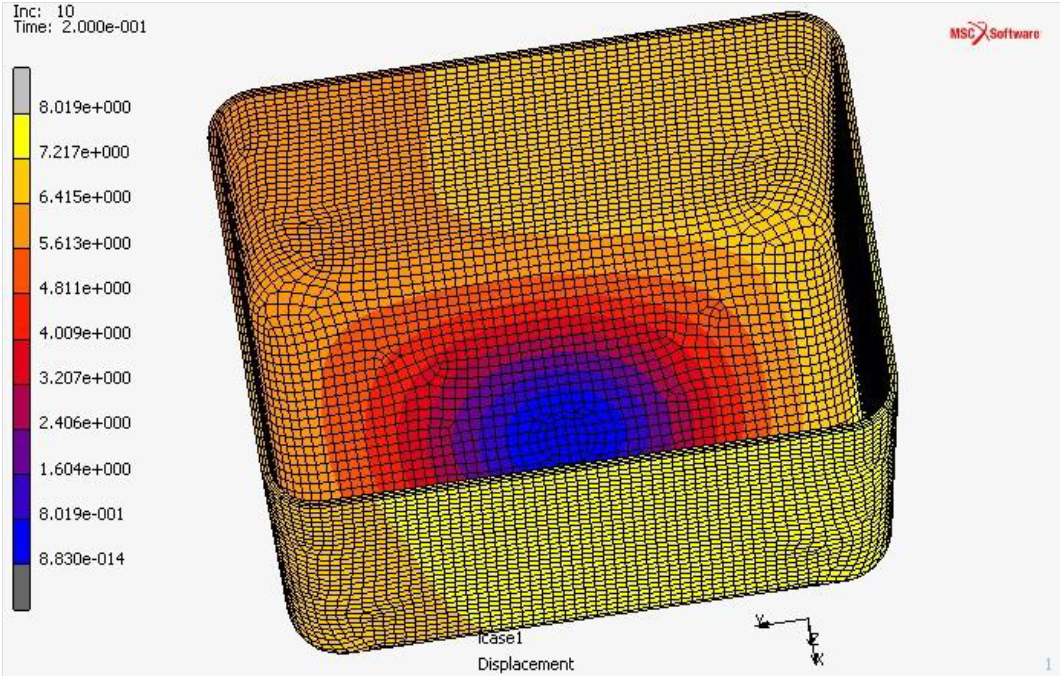

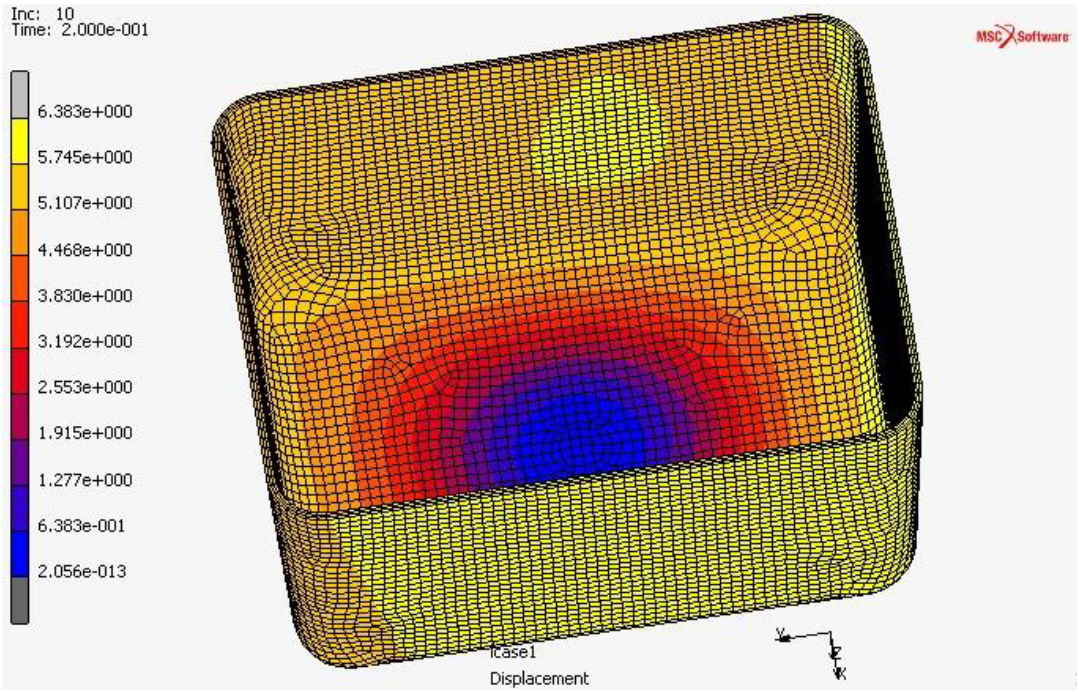

Moldex3D模流分析所預測出此MuCell®製程中發泡不均勻導致的結構剛度不對稱,最後可透過結構分析運算所得到的整體變形結果清楚呈現(如下圖左)。

(左圖) 考慮發泡不均勻的結構分析結果,

|

(右圖) 未考慮發泡不均勻的結構分析結果 |

在射出成型產品生命週期管理(PLM)中,射出成型分析(injection molding analysis)及產品結構分析(structure analysis)都須要專業能量去掌握與執行射出成型製程的影響,但這部分在過去卻是常受到忽略的。這種過於理想的設計產品,經產品結構分析後的結果,往往容易誤導產品的真實特性。

實際上,射出成型製程將會有許多不同參數之組合,進而引導許多材料與產品特性變異,此等變異將導致產品結構分析產生許多不同結果。為有效考量各項製程所引導許多材料與產品特性變異,Moldex3D已成功開發Moldex3D微觀力學介面模組,以進行模流與結構整合性分析。Moldex3D微觀力學介面是一個整合射出成型以及結構分析的介面程式,它結合了Digimat,Converse等結構軟體,可有效串聯射出成型模流分析(Moldex3D)及產品結構分析(Digimat,Converse)。以此方式將製程引導之材料與產品特性變異,傳送至產品結構分析,將使PLM更加務實與真切。