射出成型過程中,模座中的零組件承受了幾種外力的載荷,其中主要包含溫度及壓力的效應;這些效應導致成型過程中模座有些許的變形,這些變形或多或少降低了產品的精度,尤其在精度要求高的產品中,這些變形的分析數據則顯得格外的重要。

Moldex3D新版R13版本中,提供使用者在自定的加工條件下,設定完適當的邊界條件後,進行計算得以預知「模座變形」的位移及應力分佈的區域。而使用者得以利用此模具變形分析,考量模具位移與應力集中結果,為模具設計提供更全面的參考依據,有效在生產製造前調整其加工條件、幾合設計與模具材料選擇以強化結構強度,確保最終產品的精密度與延長模具使用的耐用性。

以下例子將說明如何操作Moldex3D R13 模座變形分析:

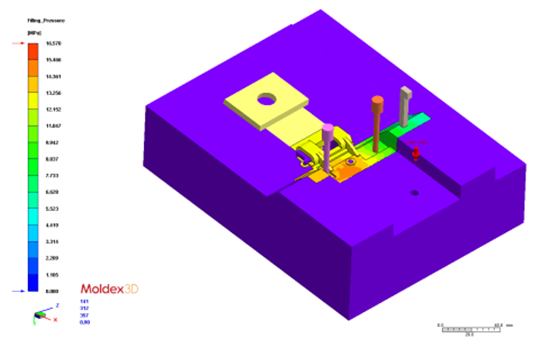

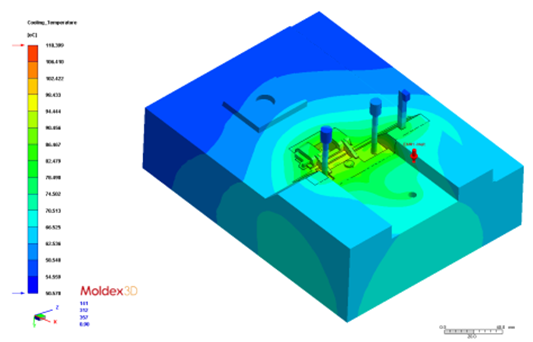

1. 在進行完充填、冷卻分析之後,即可進行模座變形分析,Moldex3D將會自動考慮充填的壓力分佈及冷卻末期的溫度分佈進行分析。

充填壓力分佈

充填壓力分佈

冷卻溫度分佈

冷卻溫度分佈

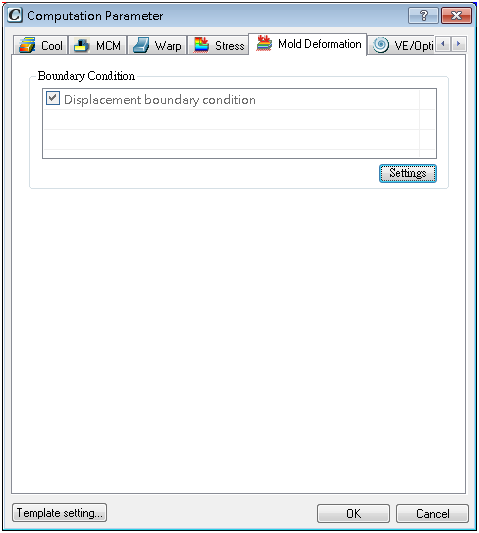

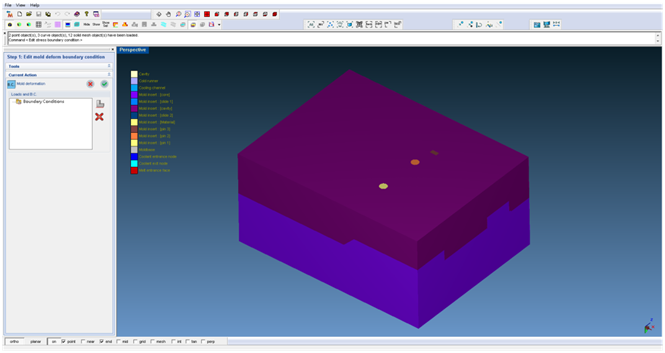

2. 經由計算參數頁面進入Designer進行邊界條件設定。

在Designer中,使用者可以自訂各模塊中的位移限制

在Designer中,使用者可以自訂各模塊中的位移限制

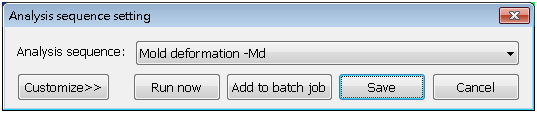

3. 進行Mold deformation分析

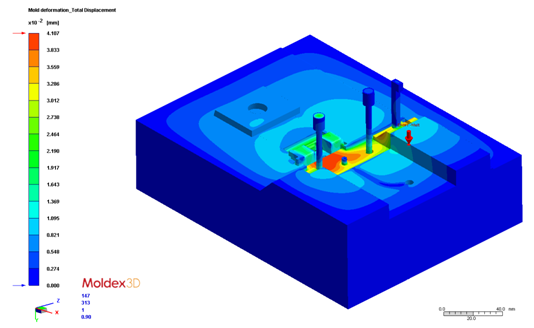

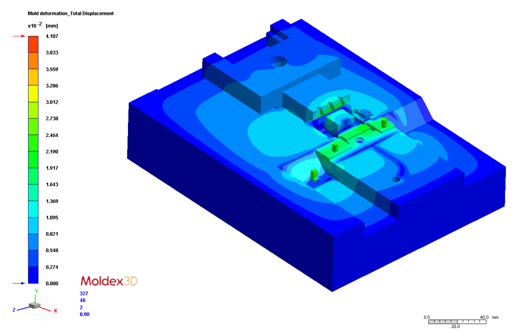

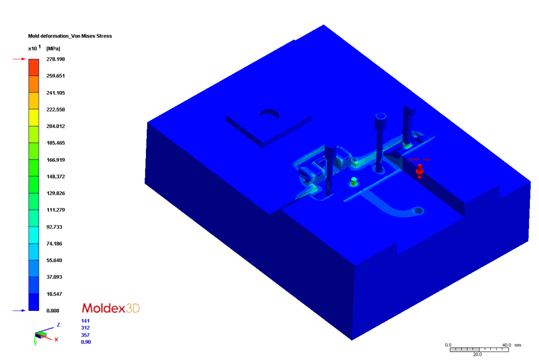

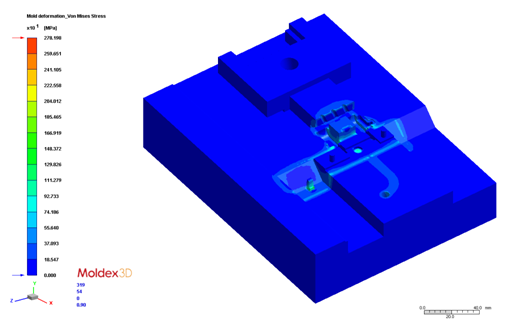

4. 得到模具變形分析結果:

- 模具總位移場分佈

- 模具等效應力場分佈

總位移場分佈-1

總位移場分佈-1

總位移場分佈-2

總位移場分佈-2

等效應力場分佈-1

等效應力場分佈-1

等效應力場分佈-2

等效應力場分佈-2

由以上的案例得知在此壓力溫度分佈及邊界條件下,模座大約會有0~0.004 mm的變形量及最大2781 MPa的應力分佈。

使用者可經由觀察位移場分佈後,可以知道在最大位移處會失去產品的精度。而等效應力場分佈則會告訴使用者,模具在多次循環使用後,應力集中的區域是容易產生模座損壞的地方。得知模座變形數據後,使用者可以進而調整幾何設計、選擇適當的模具材料來加強結構強度,使模具應力分佈更加均勻和變形量趨小,以符合產品精度要求與確保模具的耐用性。