一般市面上的CAE塑膠射出模流分析軟體,無法完整整合軟體和實際射出機台介面,導致CAE分析人員無法透過軟體,正確地將成型條件轉換至真實機台,而與現場射出機台操作人員溝通困難。此外,CAE分析往往未將機器本身的動態響應納入考慮,導致分析結果與實際情形產生落差,這也是模流分析人員與射出機台操作人員的一大挑戰。

最新版的Moldex3D塑膠射出模流分析已成功突破上述的兩項挑戰。Moldex3D加工精靈(Process Wizard)提供真實射出成型機台設定頁面,讓CAE分析人員可以先在熟悉的CAE設定頁面中進行成型條件設定,待分析完成後,經過簡單的步驟,就能輕易地將CAE介面轉換為真實機台設定頁面,讓資訊完整傳遞,無溝通斷層。若要隨時查看模流分析和真實機台操作頁面的差異,可以透過頁面互相切換,讓雙方都可以很輕易獲取資訊,提升工作和生產效率。

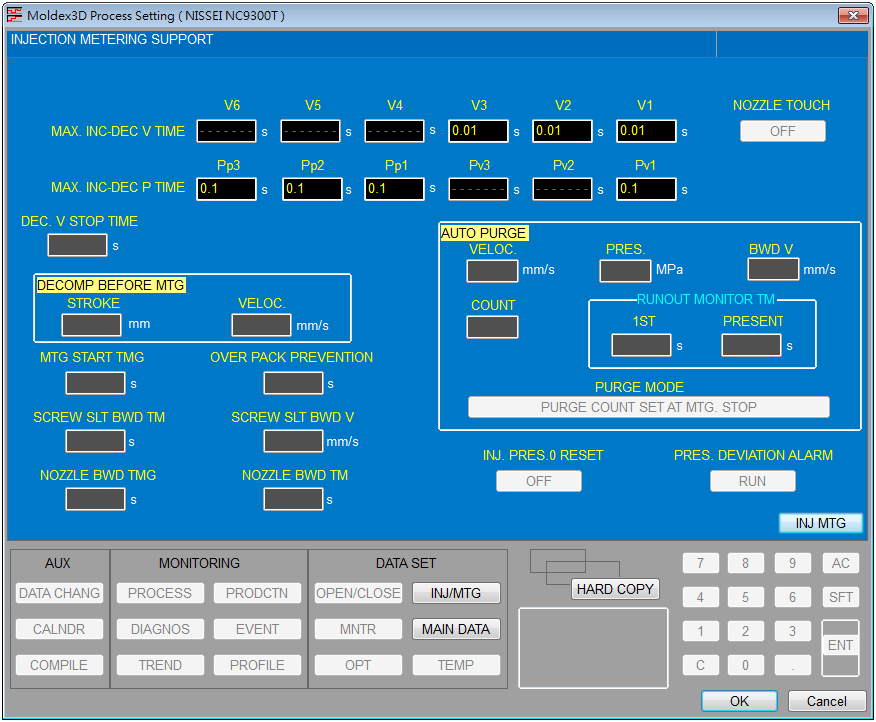

為了將真實機台響應納入CAE模流分析,Moldex3D加工精靈提供真實機台響應的操作頁面(如圖一),使用者可以透過這個介面完成機台的充填速度與壓力響應設定。若機台本身沒有這個設定頁面,Moldex3D加工精靈也可以在選擇機器的頁面上,提供相關設定項目。透過以上的操作,使用者可以真實地將實際射出成型的動態變化反應於CAE分析結果中。

圖一 Moldex3D射出單元的速度與壓力機台響應設定

圖一 Moldex3D射出單元的速度與壓力機台響應設定

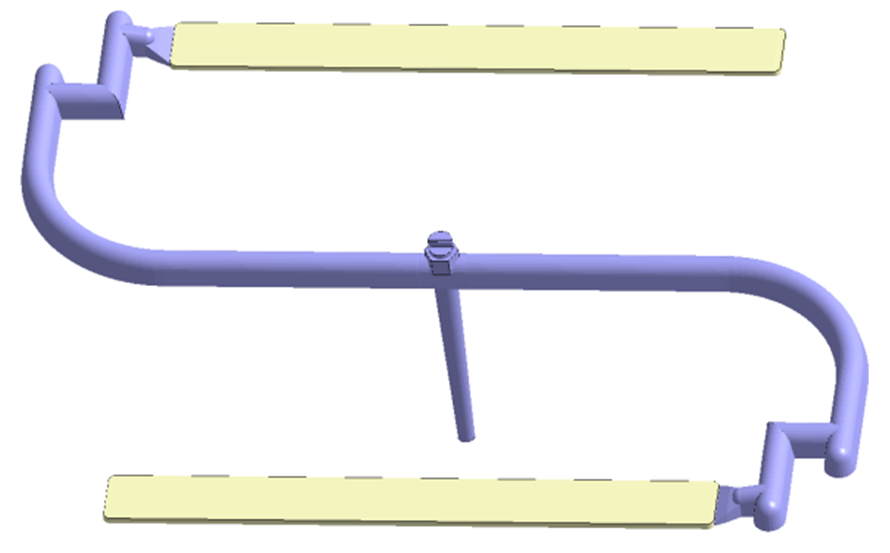

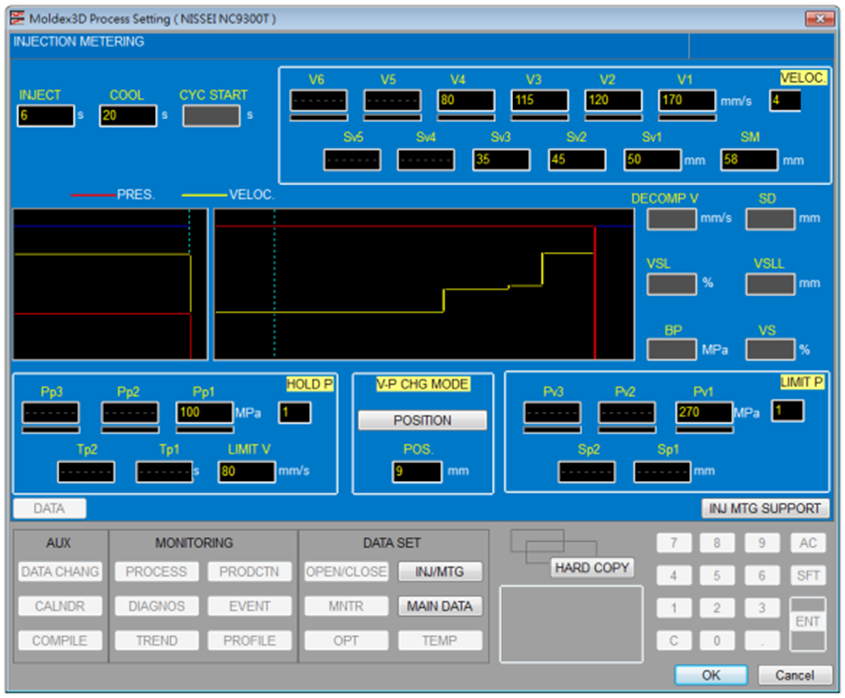

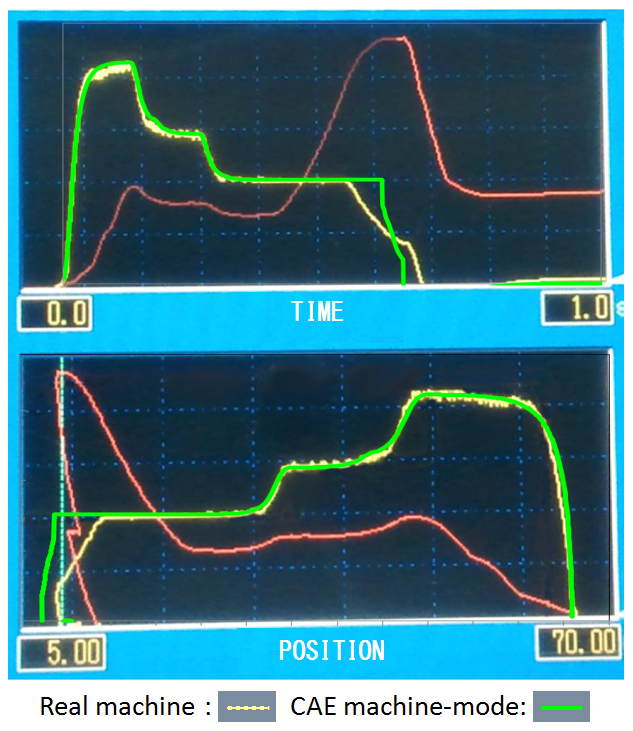

接下來使用一模兩穴之模型(如圖二)案例說明Moldex3D加工精靈的實際運用。首先在機台模式介面輸入操作條件,並將射出流率設定為四段(如圖三)。分析完成後,再比對分析結果與實際射出機響應情形。圖四為Moldex3D機台模式介面(CAE Machine-mode) 分析結果與真實機器響應的比較;其中上圖為射出流率與時間的關係圖,下圖則為射出流率與螺桿位置的關係圖。兩項結果都顯示,Moldex3D機台模式介面的分析結果與真實機器響應情形之間存在高度一致性。

圖二 分析模型

圖二 分析模型

圖三 Moldex3D真實機台模式介面,可在此輸入操作條件

圖三 Moldex3D真實機台模式介面,可在此輸入操作條件

圖四 真實機器響應(Real machine)與Moldex3D機台模式介面(CAE Machine-mode)分析結果比較

圖四 真實機器響應(Real machine)與Moldex3D機台模式介面(CAE Machine-mode)分析結果比較

Moldex3D是目前唯一成功整合射出機台控制面板,且能準確預測機台動態響應的CAE塑膠射出模流分析軟體。在考慮機台響應的條件下,CAE機台模式介面能夠準確預測出與實際機台及成品品質相符的分析結果,大幅提升CAE人員與現場機台操作人員的溝通效率,減少實際試模消耗的材料、能源和時間成本,是提升團隊效率和生產效能不可或缺的利器。