|

科盛科技產品處 技術副理 楊巡 |

高分子強化複合材料產品常見的曲面,往往需要複雜的疊層設計,因此在進行樹脂轉注成型(RTM )製程建模時,須根據產品設計的疊層,建立對應的實體網格。若遇到曲面複雜的疊層,網格製作難度非常高,還須耗費許多時間在網格前處理上。否則模擬結果不理想,也會影響後面結果的判讀。

Moldex3D過去的版本在RTM的網格前處理上會較為耗時;在流道設計變更時,也會需要重新製作實體網格。另外某些案例在模擬分析時,會有波前破碎問題,以及內部壓力超過入口壓力的狀況。為了克服這些挑戰,Moldex3D 2021版本的RTM求解器中,支援了非匹配網格的分析;同時也強化了求解器計算,解決波前與壓力的問題,獲得更佳的分析結果。

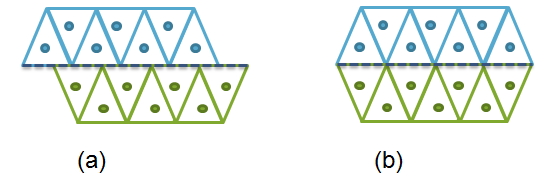

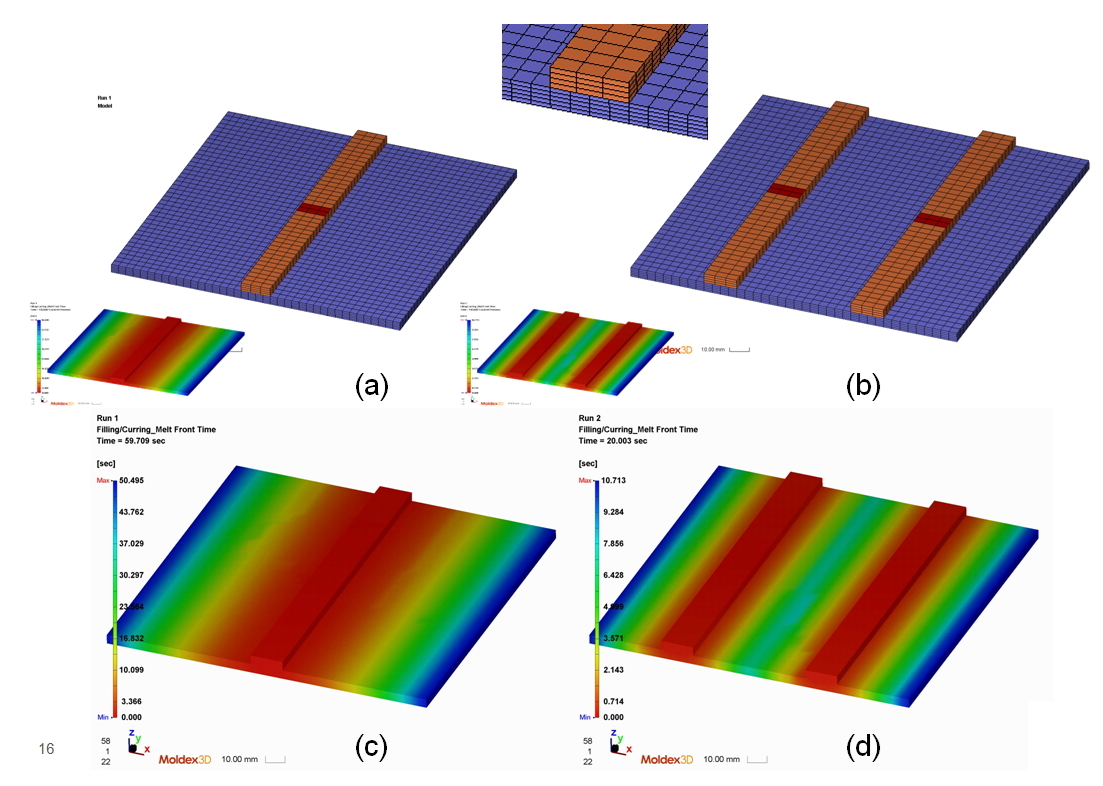

若在RTM求解器尚未支援非匹配網格的情況下,如圖一(a)所示,進行RTM專案前處理時,需要生成完全匹配的實體網格,如圖一(b)所示。如此使用者就須檢查網格是否完全匹配,並解決網格的問題才能進行分析。Moldex3D 2021 RTM求解器支援了非匹配網格求解器分析後,交界面的實體網格節點不需要完全匹配,即可進行分析,如此可替使用者省下修復實體網格的時間。

建立非匹配網格模型的步驟與建立匹配網格相同。若遇到想要評估疊層與流道設計變更時,就不需要將所有的網格全部刪除重新建立,僅需要調整部份的網格。

圖一 (a)非匹配網格、(b)匹配網格

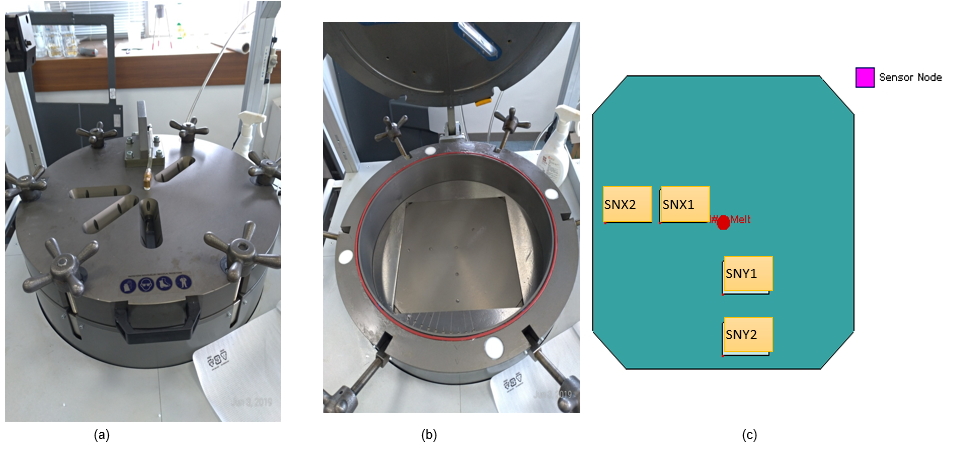

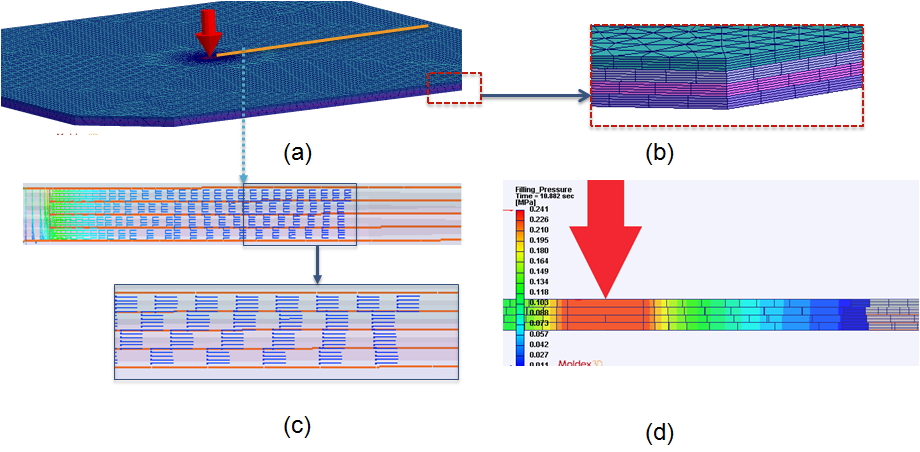

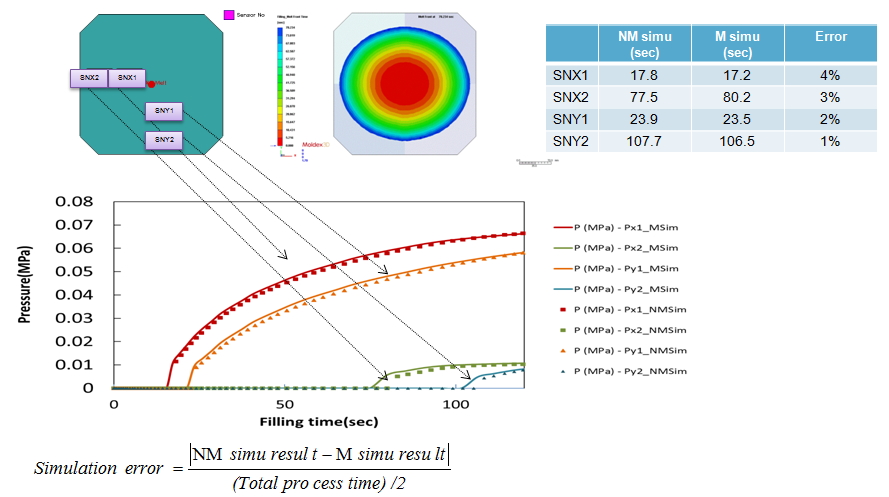

以下驗證案例比較非匹配網格與匹配網格模擬結果的差異。此案例的模型是根據滲透率量測儀器Easyperm所建立,儀器外觀如圖二(a),模具內部如圖二(b),依照模穴幾何建立的模型如圖二(c)所示。SNX1、SNX2、SNY1、SNY2是模具內部壓力感測器位置,非匹配網格如圖三(a)(b);圖三(c)(d)與圖四是模擬結果;圖四中NM simu是非匹配網格的模擬結果,M simu是匹配網格的模擬結果。從感測點壓力隨時間變化的比較結果可以看出,非匹配網格與匹配網格有一致的模擬結果。本案例中波前時間結果最大的誤差約4%,且圖三(c) (d)非匹配網格交界面速度向量與壓力場分佈連續。由此驗證案例可以看出,計算所使用的網格模型不再需要完全的匹配,也能獲得與匹配網格相符的模擬結果。

圖二 (a)Easyperm儀器外觀、(b) Easyperm量測模具內部、(c)模型幾何與模具內部壓力感測點位置

圖三 (a)驗證案例的網格模型、(b)非匹配網格、(c)速度向量、(d)壓力分佈

圖四 感測點壓力變化與波前時間誤差

第二個驗證案例使用了非匹配網格,測試改變流道的位置與流道的數目結果的差異。圖五(a)中流道佈置使用了一條流道、圖五(b)中流道佈置使用了二條流道。從圖五(c) (d)案例可以看出流動時間與波前時間結果的差異。

圖五 (a)佈置一條流道的網格、(b)佈置二條流道的網格;(c)佈置一條流道案例的波前時間結果、(d)佈置二條流道案例的波前時間結果

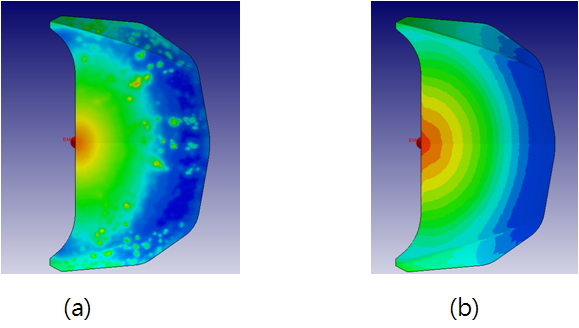

以往在RTM模擬的部份案例會遇到波前破碎問題。Moldex3D 2021 RTM模組的計算核心優化了波前計算,以得到較好的模擬結果。從圖六可以看出一特定案例在求解器的波前計算優化前後的結果差異。

圖六 (a)計算核心強化前、(b)計算核心強化後結果

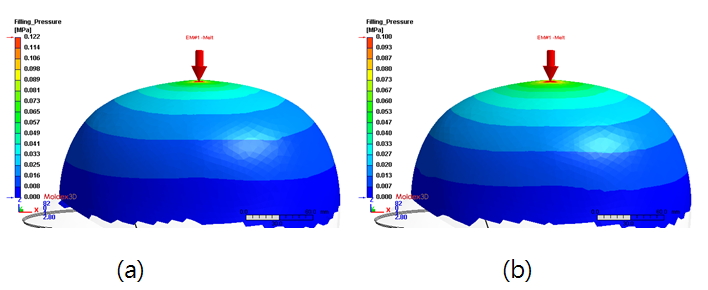

RTM 製程常常以內部抽真空,透過內外壓差將樹脂吸入,此時入口的壓力為0.1 MPa,若遇到複雜疊層時,壓力有可能會計算失準,導致內部壓力超過入口最大的壓力。 Moldex3D 2021 RTM模組之求解器也強化了壓力計算,解決此問題,得到合理的壓力分佈。從圖七案例中可看壓力計算優化前後的差異,最大的壓力不會大於入口壓力。

圖七(a) 計算核心強化前最大壓力0.122 MPa、(b)計算核心強化後結果為0.1 MPa

Moldex3D求解器支援了非匹配網格計算,可以減少許多前處理處理網格修復時間和瓶頸,幫助使用者更快了解製程參數條件對結果的影響,並及早解決生產會遇到的問題。此外,求解器的優化可以得到精確的模擬結果,提升模擬效率。