狹義來說,纖維強化複材指的是高分子複材,其基本組成分為纖維陣列和高分子基材。纖維主要負責承受負載,提高複材的剛性和強度;高分子基材則負責固定和保護纖維,並提供複材韌性及其他需求,如:耐腐蝕性和耐熱性。纖維強化複材可以是熱固性塑膠也可以是熱塑性塑膠,過去主要以Epoxy和PU等熱固性塑膠為主,因為其具有較佳的機械性質。近年來由於材料性能提升、輕量化和環保法規的要求,以及成型週期和產能的需求,PP、PA等熱塑性複材逐漸取代熱固性複材。但不論是哪種基材,纖維強化複合材料一般可生產出片材半成品,如:熱固的SMC、BMC、預浸料或熱塑的GMT,然後再直接壓縮成型製成指定形狀的產品。

壓縮成型是一種高產量及高壓力的加工方法,適合用來製造成型複雜且高強度的纖維強化複材,被廣泛應用在汽車部件,如:保險桿、引擎外殼、擾流板及其他更小更複雜的零件。通常是將預熱的成型材料置入開放加熱的母模中,合模後透過公模施加壓力迫使材料填滿整個模穴,維持壓力直到產品熟化或固化後開模即可得到產品。與轉注成型或射出成型相比,壓縮成型的優點在於能夠以相對低的成本生產大型的複雜產品,並且產生較少廢料,因此適合較昂貴的材料;此外,其成型的壓力分佈也比較均勻。然而,其缺點是不同模次間的產品一致性較差,毛邊的問題也較難被控制,且並非所有的產品類型都適用。一般來說,壓縮成型除了品質上的規範外,成形條件通常會注意幾個重點:1)需要的原料量 2)適當的加熱或冷卻技術 3)壓縮所需要的力 4)壓縮時間。過多的原料會造成壓縮困難及嚴重毛邊,原料不足則會造成產品缺陷或發生翹曲;加熱或冷卻設計不當會使產品成型週期過長,壓縮力或時間不足則可能導致成品無法達到適當的形狀。

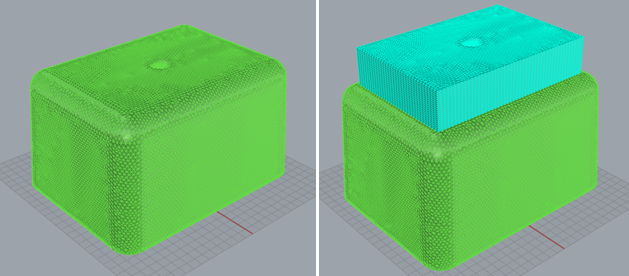

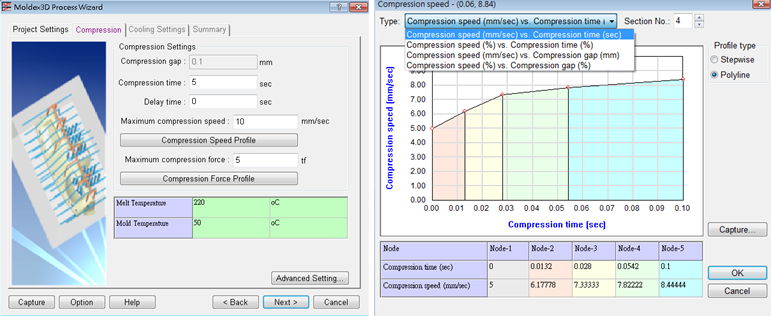

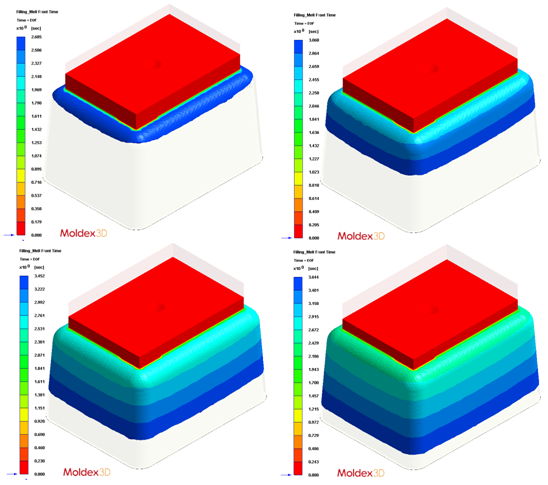

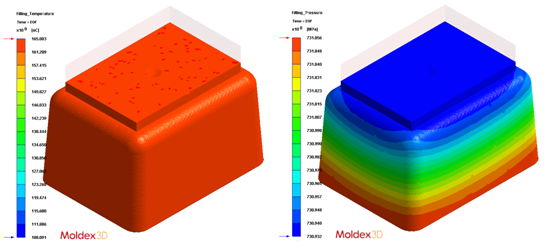

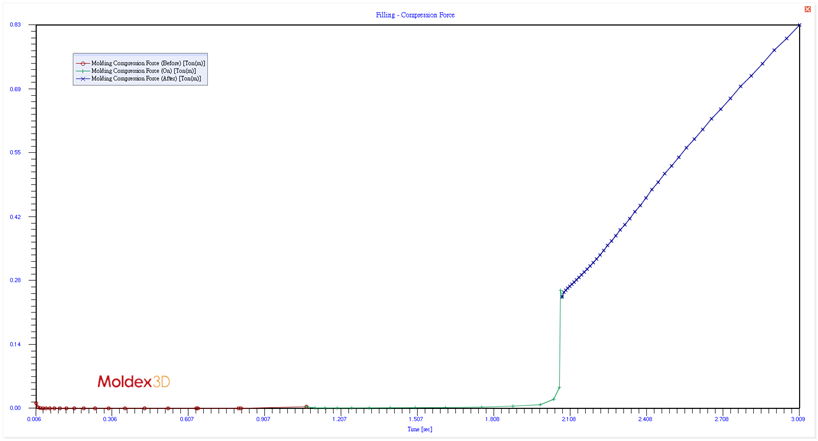

Moldex3D 壓縮成型,不僅可自動的建立壓縮區域,並透過精靈模式簡單的完成壓縮條件和壓縮行程的設定(如圖一及圖二)。壓縮成型模組也提供完整的壓縮分析結果,透過三維模擬與可視化技術,真實呈現實驗難以觀察到的成型過程(如圖三)。對於壓縮力等常見的觀察重點,Moldex3D壓縮成型模組也提供壓縮力響應和溫度、壓力分佈等結果,幫助纖維強化複材進一步達成成型條件優化。

圖一 產品模型與壓縮區域

圖一 產品模型與壓縮區域

圖三 不同壓縮百分比的流動波前時間

圖三 不同壓縮百分比的流動波前時間 圖四 溫度與壓力分佈

圖四 溫度與壓力分佈 圖五 壓縮力響應

圖五 壓縮力響應