在塑膠產品日益邁向輕薄短小化的同時,強度與外觀之間仍必須取得適當的平衡。在產品的結構設計上,經常使用肋條(Rib)來增加強度,然而肋條與產品連接處因為肉厚差異容易導致局部不均勻收縮,在產品表面形成凹痕(Sink Mark)。除了產品的幾何外型,凹痕的產生也與保壓條件有密切相關。面對這種外觀瑕疵,傳統的解決方法多為依賴現場師傅多次的試模經驗,才能找到最佳製程參數,減少產品表面凹痕。

然而在市場高度競爭下,產品結構日趨複雜,生命週期越來越短,現場師傅的經驗往往不足以應付,多次試模不但降低效率,成本也相對提高。Moldex3D軟體提供預測產品凹痕位移(Sink Mark Displacement)功能,依照產品幾何與塑料在保壓階段的收縮行為,計算出產品表面的凹痕位移,真實反應產品射出後的凹痕缺陷,確保在實際開模前,設計變更與製程參數都可以獲得優化。

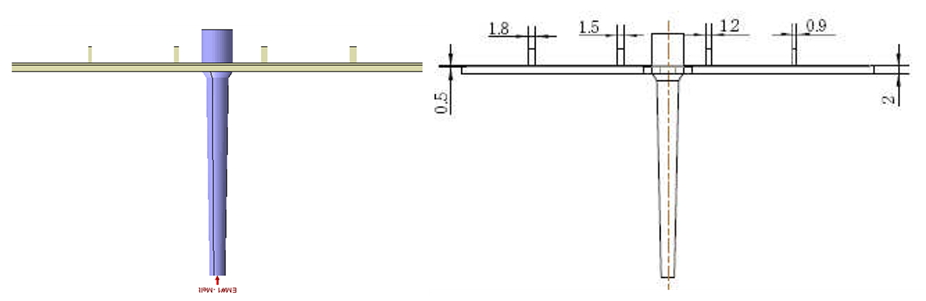

圖一為應用Moldex3D預測凹痕位移的實際案例。塑件由一平板與四支不同寬度的肋條組成,肋條寬度由粗到細依序為1.8 mm、1.5 mm、1.2 mm、 0.9 mm。

圖一 由一平板與四支不同寬度肋條組成的案例幾何

圖一 由一平板與四支不同寬度肋條組成的案例幾何

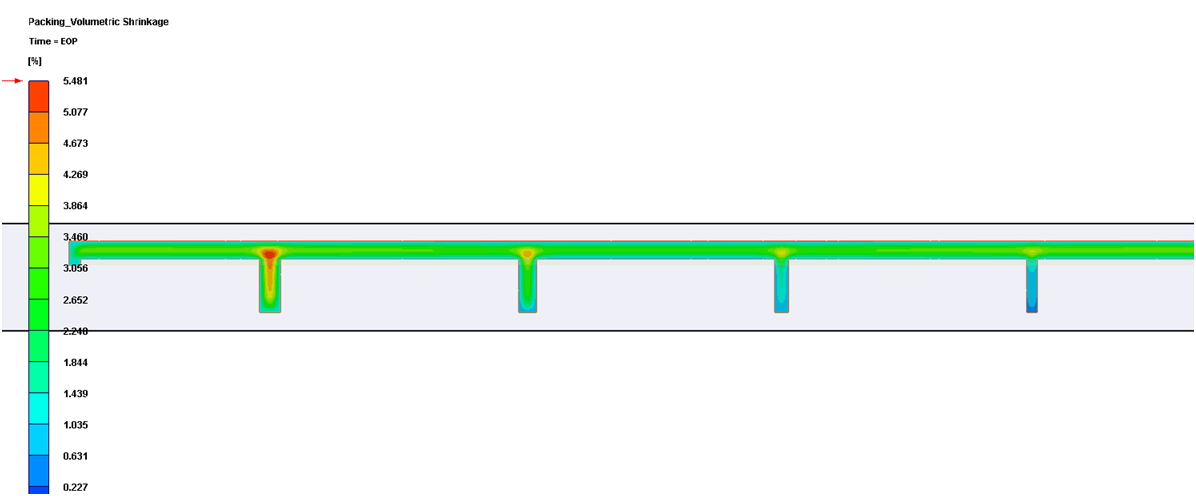

根據保壓階段的體積收縮率模擬結果(圖二)顯示,主平面體積收縮率分佈均勻,然而在肋條與主平面銜接處,局部厚度差異導致體積收縮率分布不均,且寬度越寬的肋條,體積收縮率越大,這些區域的表面也是最容易發生凹痕的位置。

圖二 體積收縮率模擬結果

圖二 體積收縮率模擬結果

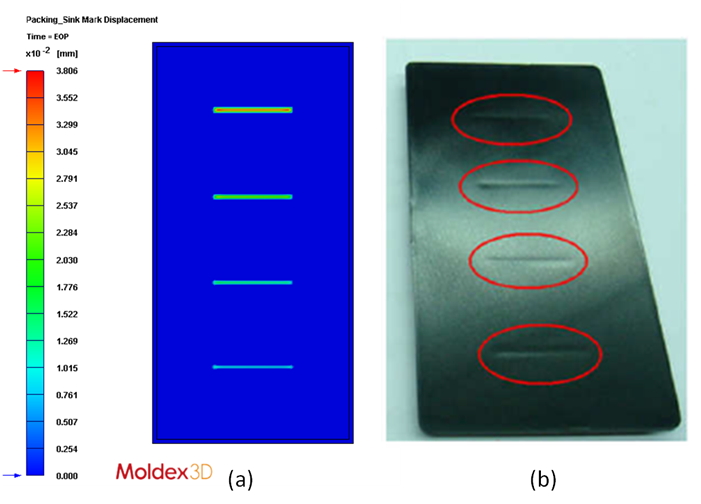

圖三為Moldex3D模擬凹痕位移與實驗凹痕結果比較圖。實驗結果顯示,寬度越寬的肋條,表面凹痕越深,與模擬結果趨勢相符,印證了Moldex3D在凹痕缺陷預測上的準確性。

圖三 (a) Moldex3D對凹痕的模擬結果;(b) 實驗結果的凹痕分佈

圖三 (a) Moldex3D對凹痕的模擬結果;(b) 實驗結果的凹痕分佈

(Ref: SIMULATON AND VERIFICATION ON PART SURFACE QUALITY USING EXTERNAL GAS-ASSISTED INJECTION MOLDING PROCESS, S. -C. Chen et al.)

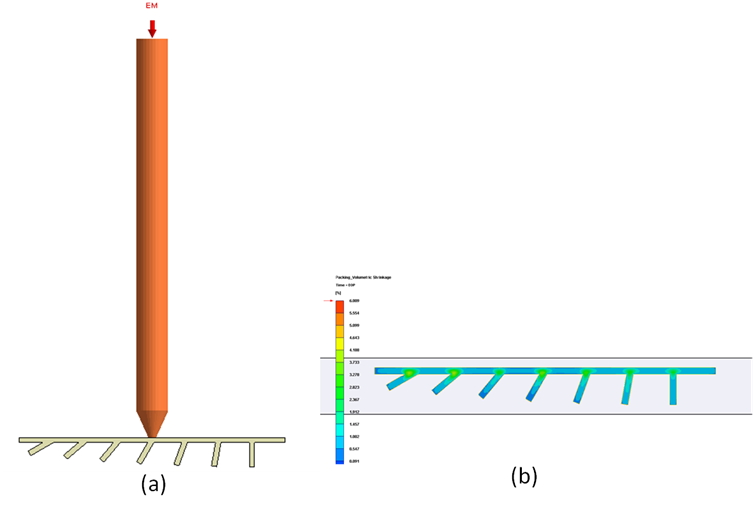

為了能在複雜產品幾何上模擬表面凹痕,Moldex3D持續精進預測凹痕位移的能力。以肋條傾斜的幾何為例(圖四),體積收縮率分析結果顯示,產品有局部收縮不均勻的現象,因此可預期產品表面會產生凹痕。

圖四 (a)肋條傾斜的案例幾何;(b)體積收縮率模擬結果

圖四 (a)肋條傾斜的案例幾何;(b)體積收縮率模擬結果

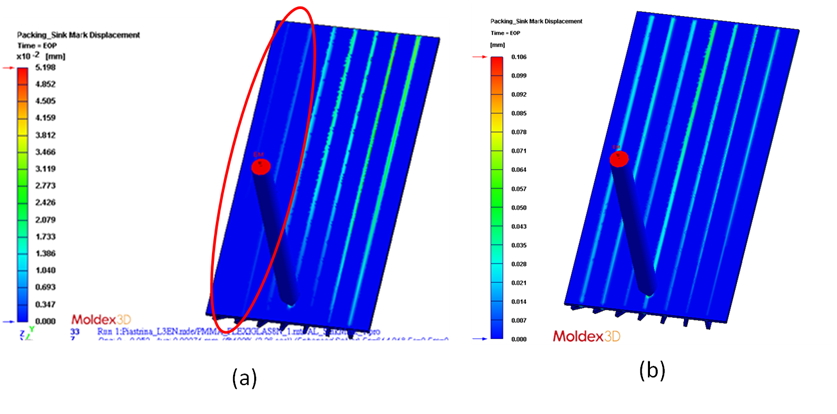

圖五為Moldex3D傳統版本與新版本凹痕位移結果比較,可看出相較於傳統版本,新版本能夠更準確的模擬出肋條局部收縮導致的表面凹痕現象。

圖五 (a)傳統版本Moldex3D凹痕位移模擬結果;(b)新版本Moldex3D凹痕位移模擬結果

圖五 (a)傳統版本Moldex3D凹痕位移模擬結果;(b)新版本Moldex3D凹痕位移模擬結果

Moldex3D提供凹痕位移預測功能,且因應產業趨勢變化,持續不斷投入研發能量,針對特殊產品幾何作改善,提升預測能力,協助使用者在實際試模前就能預測產品的外觀缺陷並即時修正,大幅減少試模成本、縮短上市時程。