科盛科技 研究發展部 工程師 鍾智宜

簡介

溫度循環試驗 (Thermal Cycling tests, TCT) 是一種於IC產業可靠度測試當中的重要測試項目之一。用以測試產品於反覆升降的環境溫度下,是否能夠在設計的週期內維持其品質。TCT試驗內容是將封裝好的產品放入控溫環境中,以每分鐘5至15度的溫度變化率使產品反覆承受一連串的高低溫變化。最常見的破壞模式來自於產品內部元件因為熱膨脹係數差異(CTE differences) 較大而反覆受到產品內部元件交界面熱應力與降溫週期中累積的殘餘應力(residual stress)影響,最終造成元件間脫層、元件斷裂或是最常見的錫裂(Solder crack)。

實務上,從元件產品設計、開模、封裝到實際進行溫度循環試驗往往需要耗費大量的時間、人力以及物力。因此,如何以電腦模擬溫度循環試驗,並將模擬中預測之熱循環次數作為設計變更、設計最佳化的參考依據,進而加速整體流程及節省開發成本,就成為一個重要的議題。

熱疲勞模型

為了模擬熱疲勞破壞(Thermal fatigue)現象,有許多研究提出熱疲勞模型(Thermal fatigue model),可依照模型採用的物理量區分為三大類:應力(Stress base)、應變(Strain base) 以及能量(Energy base) 的模型。其中又以基於應變的 Coffin-Manson Model 最為廣泛的被使用於預測較低循環週期的疲勞破壞(Wang et al 2017)。Coffin-Manson Model 預測的循環週期模型為:

此模型以材料延性疲勞參數(Fatigue ductility coefficient)![]() 、塑性應變量值(amplitude of plastic strain)

、塑性應變量值(amplitude of plastic strain)![]() 與延性疲勞指數(Fatigue ductility exponent)

與延性疲勞指數(Fatigue ductility exponent)![]() 以預測疲勞週期數

以預測疲勞週期數![]() 。延性疲勞指數

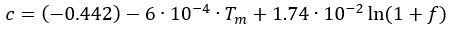

。延性疲勞指數![]() 可經由 Modified Coffin-Manson Model:

可經由 Modified Coffin-Manson Model:

![]() 為週期平均溫度,

為週期平均溫度,![]() 為週期頻率(Cycle/day)。

為週期頻率(Cycle/day)。

塑性應變模型

熱疲勞模型參數除了可由查表或實驗取得的材料延性疲勞參數![]() ;以及經由欲模擬的熱循環試驗參數可得之週期平均溫度

;以及經由欲模擬的熱循環試驗參數可得之週期平均溫度![]() 與週期頻率

與週期頻率![]() 。而較難直接從固體力學分析結果得到的參數,塑性應變量值

。而較難直接從固體力學分析結果得到的參數,塑性應變量值![]() ,則可以通過分析的材料特性,找尋對應的塑性應變模型進行預估。

,則可以通過分析的材料特性,找尋對應的塑性應變模型進行預估。

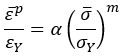

對於較常發生熱疲勞破壞的金屬IC元件:錫球(Solder ball)或是導線架(Lead frame)。其塑性行為可透過考慮各向同性硬化(Isotropic-hardening) 的Prandtl-Reuss Model計算。

其中![]() 為單向拉伸降伏應力(uniaxial yield stress)、

為單向拉伸降伏應力(uniaxial yield stress)、![]() 為等效塑性應變(plastic equivalent strain)、

為等效塑性應變(plastic equivalent strain)、 參照降伏應變(reference strain component)、

參照降伏應變(reference strain component)、![]() von Mises 應力、

von Mises 應力、![]() 為無因次材料參數(non-dimensional material constant)與

為無因次材料參數(non-dimensional material constant)與![]() (power-law hardening exponent)。此模型適用於反覆載重的每次循環並未達到試體塑性,使其發生永久形變的案例中較為適合。

(power-law hardening exponent)。此模型適用於反覆載重的每次循環並未達到試體塑性,使其發生永久形變的案例中較為適合。

熱循環試驗模擬分析

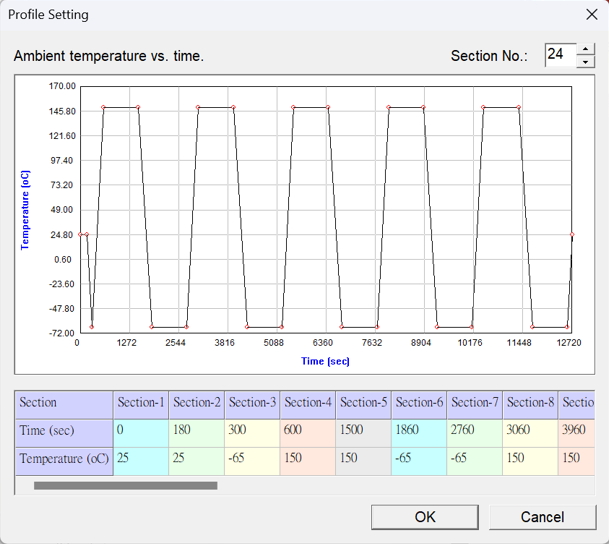

本研究以Moldex3D Stress 分析中考慮材料非線性的 PMC(post mold curing) 求解器,輸入溫度循環試驗中的溫度與時間關係進行分析。

圖一 後熟化製程中設定環境溫度

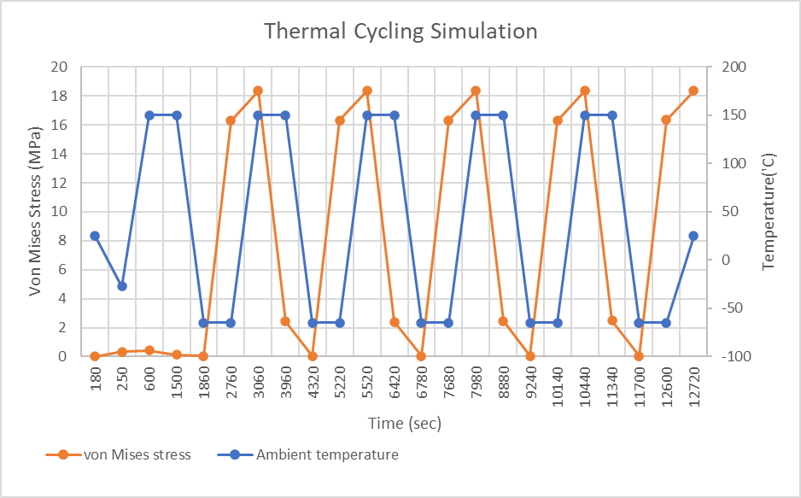

以分析結果中各循環中殘餘應力中的von Mises stress最大值處作為熱疲勞破壞的觀察點,並將設定的溫度與Von Mises應力分析結果關係製圖如下:

圖二 內部應力與溫度隨環境溫度變化

透過前述的塑性應變Prandtl-Reuss 模型,以材料的降伏應力與von Mises stress 估算等效塑性應變。將本次模擬結果的平均溫度、循環頻率等資訊輸出,再由 Modified Coffin-Manson 模型即可估計出至破壞所需的循環次數。

結論

本文藉由Moldex3D中具有考慮材料黏彈性的Post mold curing 求解器,輸入熱循環試驗的環境溫度、以及所對應的時間,用以計算在TCT試驗中隨著時間與溫度變化的應力分佈。將應力分佈中von Mise Stress量值最大處紀錄為最可能發生熱疲勞且破壞的位置。對該點應力狀態隨著時間變化估算出等效塑性應變量值,最後以熱疲勞模型預估在相同條件下,達到破壞所需要的循環次數。

目前採用的熱疲勞與塑性應變模型都是選擇較廣泛適用的模型且針對機械行為較單純的金屬材料分析,惟所採用的模型中尚有參數需要經由更完整的實驗取得。未來可針對使用者選用的材料,建議使用者選擇最適合的模型,並透過驗證過的材料參數,回饋一個準確的循環數預估值供使用者參考。Moldex3D 也會持續優化計算核心及流程,更好地將CAE導入可靠度分析當中,以加速產品週期。