樹脂轉注成型(Resin Transfer Molding, RTM) 是目前廣泛應用於生產複合材料產品的一項製程技術,可大幅縮短製程時間。此外,RTM含芯材的三明治結構是用不同材料堆疊出的疊層設計,可達到輕量化效果,常應用於製造風力葉片和飛機零組件,並同時強化FRP製品的結構特性。

RTM製程在進行模擬分析的階段時,往往會遇到分析結果與實際生產不符的情形。當RTM產品疊層設計越複雜、產品肉厚越厚,流動差異就會越來越明顯。由於傳統的2D或2.5D模擬技術無法充分反映RTM產品在厚度方向的疊層材料差異及真實幾何數據,材料會變得均一化、失去材料差異的資訊,導致無法掌握產品厚度方向的流動行為。

為了解決此難題,Moldex3D團隊研發出真實三維模擬技術,即使幾何複雜或是材料差異,仍可以忠實呈現流動行為,讓使用者得以進一步觀察樹脂在纖維組成結構下的流動行為。

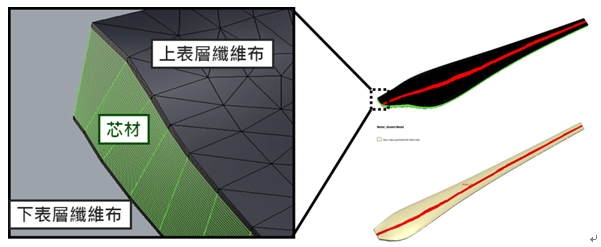

以下為應用真實三維模擬技術在風力葉片上的實際案例。以風力葉片為例 (圖一),其三明治結構是具有芯層和表層不同材料的纖維疊層設計。該案例的疊層設計是將厚度1.24mm的纖維布鋪在芯材上下表面,充填時將澆口置於表層中央,沿著葉片長度方向鋪放,流體SWANCOR 2502-A/B在1atm恆壓灌注下往葉面兩側流動。

圖一 風力葉片的三明治結構設計

圖一 風力葉片的三明治結構設計

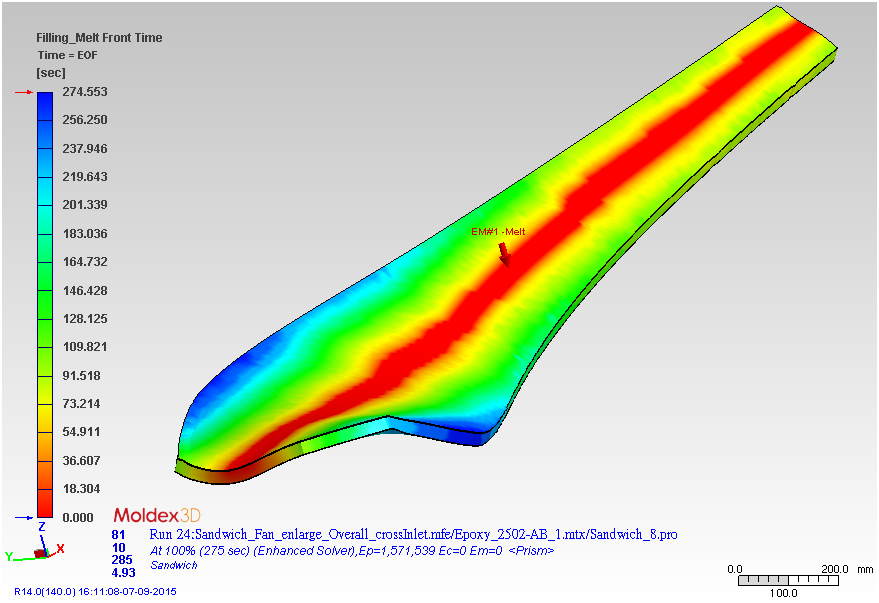

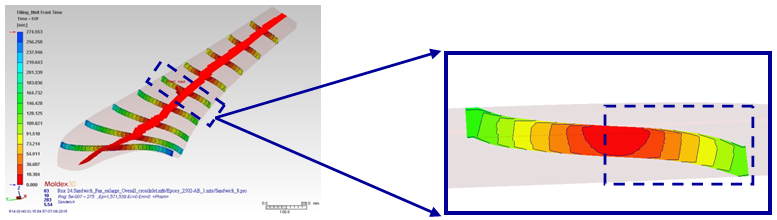

圖二及圖三為Moldex3D模擬風力葉片三明治結構設計的結果。圖二顯示充填完畢時表面波前時間分佈,可看到就算疊層厚度很厚,但芯材厚度方向易滲透的特性,使上表層和下表層樹脂流動波前時間差異不大。圖三為樹脂在厚度方向的流動差異,將多個區域厚度剖面,結果顯示易流動的芯材會主導波前流動方向,表層波前則因纖維布滲透率低而流動較慢。

圖二 風力葉片的三明治結構設計在充填完畢的流動波前時間分析

圖二 風力葉片的三明治結構設計在充填完畢的流動波前時間分析

圖三 物件在厚度方向剖面的流動波前時間分析

圖三 物件在厚度方向剖面的流動波前時間分析

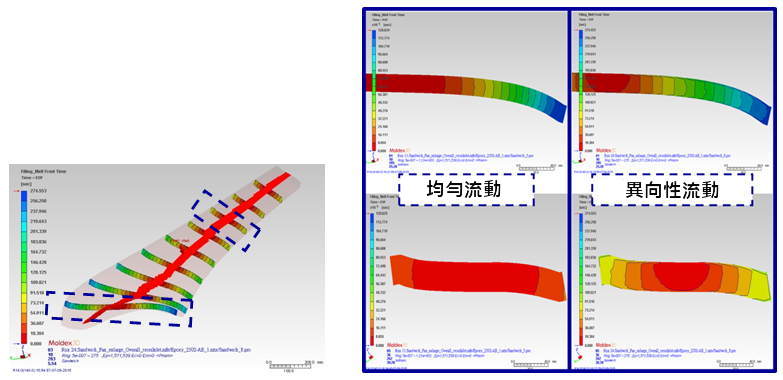

相較於三維模擬技術,傳統2D模擬只能夠單一區域橫截面方式進行模擬,無法考慮曲面幾何對流動灌注的影響;而厚度均一化的2.5D模擬則無法呈現厚度方向受疊層材料差異產生的流動影響。此外,傳統2D模擬只考量面向方向的流動行為,不能完整反映曲率幾何數值。在2D及2.5D模擬分析時,厚度方向的流動行為變量會被視為不變,材料滲透性及多孔性的影響則被忽略,在實際成型時,結果將與模擬分析時產生極大落差。圖四中,設定厚度方向均一及非均一材料之不同疊層設計,以比較在三維模擬結果中的差異。從圖四比對結果可看出,厚度方向流動會因材料設定不同而產生非均向流動,進而產生與單一材料不同的流動行為。

從以上案例可以得知,三維模擬與2.5D模擬最大的差異在於:三維模擬可一次性地計算三維流場分佈,不必均一化厚度方向材料參數或分成多個剖面多次模擬,能夠真實反應曲面幾何、疊層材料差異產生的流動分析結果。三維模擬技術是目前CAE技術中唯一能真實分析樹脂在纖維介質中的流動行為,並且能真正優化RTM製程的技術,幫助使用者在設計階段,得以精確預測實際製造結果,大幅提高效率、節省時間成本。