環氧模壓樹脂 (Epoxy Molding Compounds, EMC)是IC封裝製程中常用的熱固性封膠材料,在封膠充填過程中會隨著溫度升高而產生交聯反應(cross-linking);當交聯反應進行至某個階段,膠體將達到熟化,賦予產品更佳的機械性質及穩定性。然而當IC元件充填完成時,往往膠體尚未完全熟化(fully cure),因此一般常利用後熟化(post-mold cure)製程來促使膠體完全熟化。加溫烘烤是常見的後熟化方式之一,在使膠體完全熟化後再將其降溫。過程中由於EMC的體積會因為交聯反應而產生收縮現象,加上各元件之間的熱膨脹係數不同,會產生相對應的位移變形;若變形量過大,將可能導致該封裝元件內部微結構崩壞而失效。

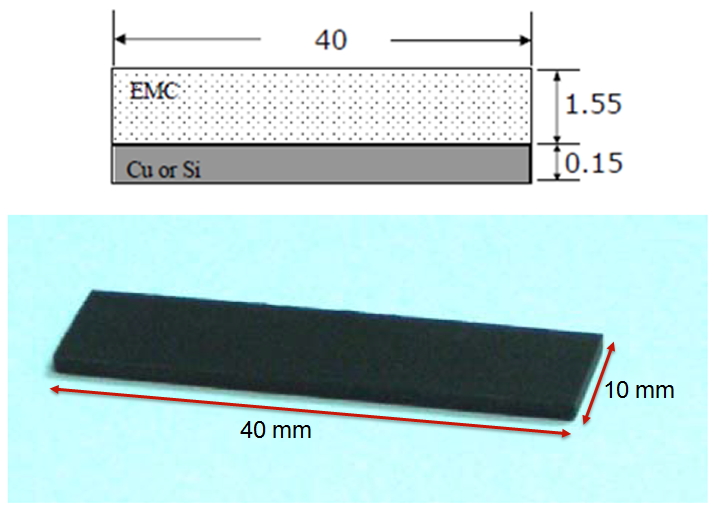

針對上述情形,Moldex3D後熟化分析功能可提供完整的分析能量,讓使用者事先預測潛在的變形問題。Moldex3D可考慮在常壓下,針對後熟化製程從進烤箱至冷卻到常溫的過程中,進行不同溫度和熟化度的耦合計算,模擬IC元件最終的翹曲量值變化。接下來以雙層板試驗模型(圖一)的模擬案例作說明。

圖一 雙層板試驗模型幾何,本案例以EMC-Cu為雙層板試驗材料註1

圖一 雙層板試驗模型幾何,本案例以EMC-Cu為雙層板試驗材料註1

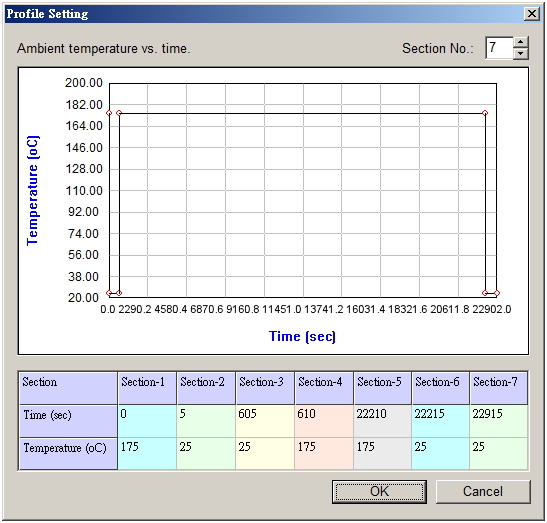

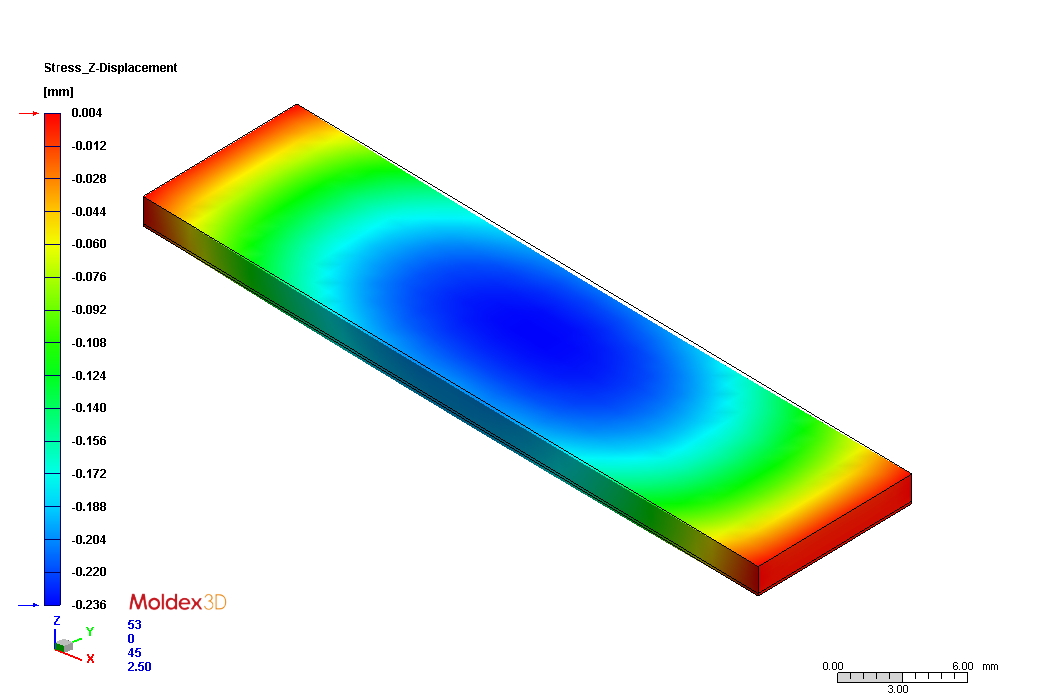

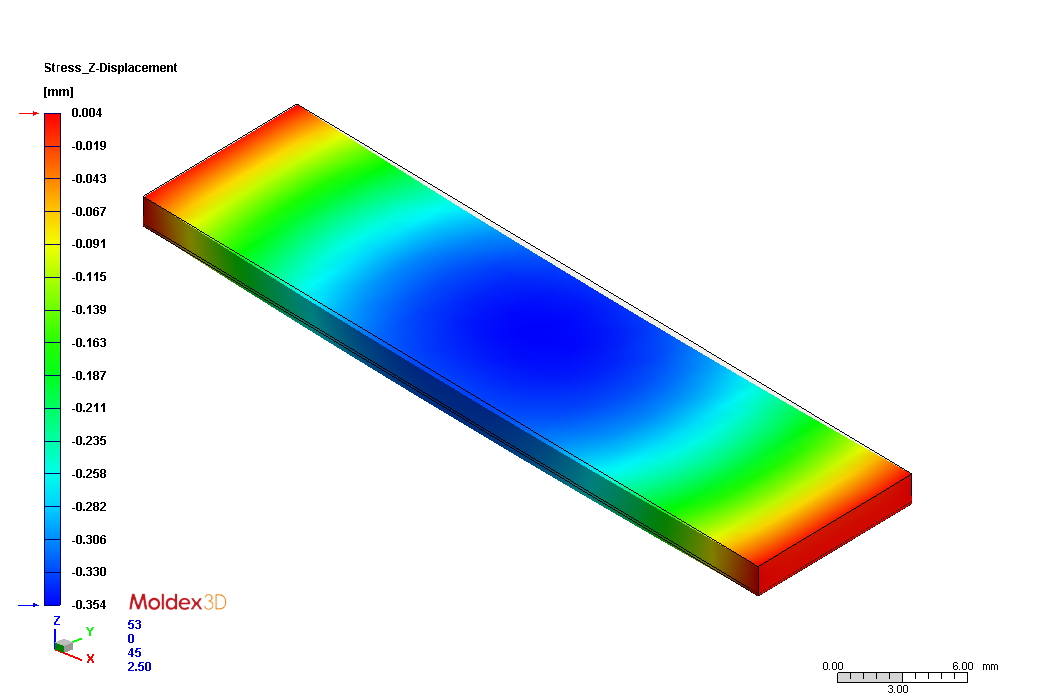

經模流分析之後再進行實驗(環境溫度如圖二所示),結果發現最終後熟化過程結束(約23000秒時),產品Z方向翹曲量值為0.32mm,而模流分析軟體模擬出來的結果為0.354mm,二者數值相當接近(圖五)。以模擬結果而言,進烤箱前(圖四)後熟化的產品變形,主導原因為熟化度上升造成的體積收縮,Z方向收縮量為 0.236 mm;而進烤箱後,變形主導元因材料黏彈應力釋放行為(此時已完全熟化,如圖三),此收縮量則為0.118mm。

圖二 上圖為後熟化製程中,IC元件移往室溫中再進入烤箱(175℃)以達到EMC封膠材料完全交聯;

圖二 上圖為後熟化製程中,IC元件移往室溫中再進入烤箱(175℃)以達到EMC封膠材料完全交聯;

接著完成後熟化6個小時後,再移往室溫中(25℃)之過程

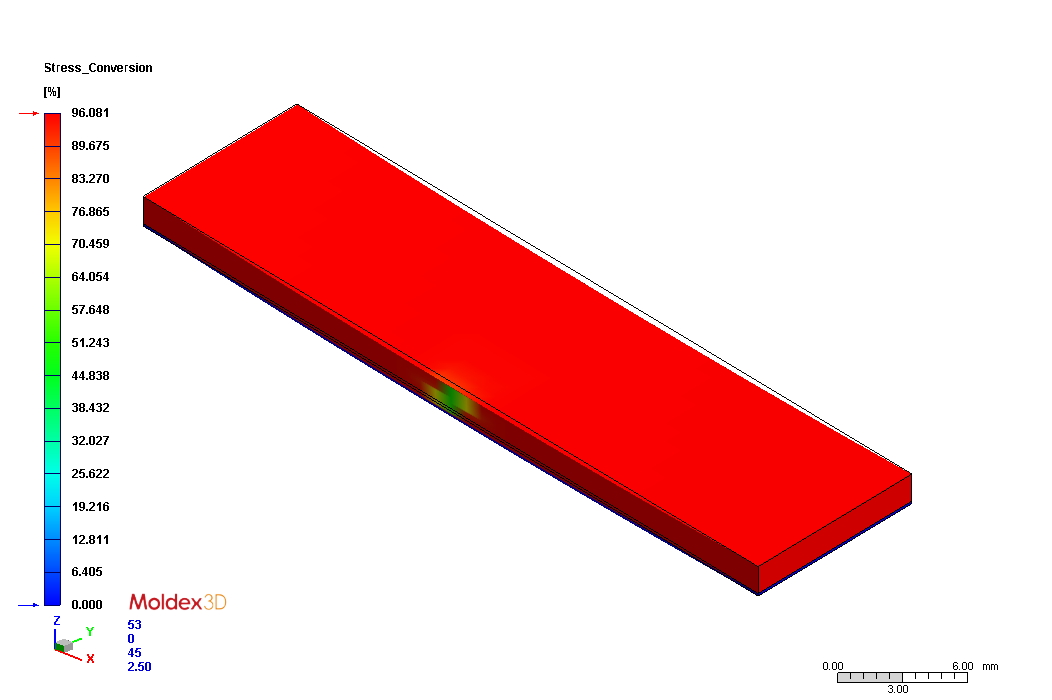

圖三 圖為IC元件即將進入烤箱時,產品轉化率量值的模擬結果。紅色區域顯示此時IC元件已接近完全交聯(96%)

圖三 圖為IC元件即將進入烤箱時,產品轉化率量值的模擬結果。紅色區域顯示此時IC元件已接近完全交聯(96%)

圖四 圖為IC元件即將進入烤箱時,產品翹曲變化的模擬結果。

圖四 圖為IC元件即將進入烤箱時,產品翹曲變化的模擬結果。

結果顯示Z方向翹曲量值為-0.236 mm,代表元件中心會向下彎曲0.236mm

圖五 圖為完成整個後熟化製程,IC元件移到室溫下的Z方向翹曲量值結果,模擬出來的結果為0.354mm,與實驗數值相當接近

圖五 圖為完成整個後熟化製程,IC元件移到室溫下的Z方向翹曲量值結果,模擬出來的結果為0.354mm,與實驗數值相當接近

本案例探討後熟化過程中,封膠EMC材料完全交聯反應和殘留應力釋放時,考慮溫度和材料熟化度耦合下,影響IC元件產品的翹曲量值。經模流分析和實驗結果相互驗證下,發現EMC材料交聯反應過程主導了大部分的產品翹曲量值和趨勢。同時也發現Moldex3D在翹曲定性和定量上的分析與實驗結果相吻合,驗證模流分析軟體運用在實際生產上,對IC封裝後熟化製程的流程規畫、翹曲預測等皆有顯著助益,進而達到縮短上市時程、降低成本。