- 客戶:Proplast

- 國家:義大利

- 產業:學術研究

- 解決方案:Moldex3D Advanced

Proplast在1988年成立於義大利的亞歷山德里亞,以支援企業在塑膠產業的發展為使命,服務範圍聚焦於應用研究、技術革新、招募產業優秀人才以及教育訓練等。2008年五月,Proplast為了提供塑膠產業專業的技術服務,成立了一間比過去還要大三倍、3500平方米的經營據點。

Proplast的經營活動在四個事業夥伴──拜耳、巴塞爾、Guala、M&G(Mossi & Ghisolfi)──的支持下展開,近年來也在塑膠產業鏈相關的企業組織、學術單位大力協助之下,有了相當顯著的成長。

(來源: www.proplast.it)

本專案由Proplast與Engel義大利分公司、Trexel和Onni-stamp共同合作研究

大綱

Proplast希望透過本專案了解MuCell®製程,並運用此經驗做為未來協助客戶導入MuCell®技術。此支援項目包括了MuCell®產品設計、模具設計到模具試模與驗證等。為了能完成這具高度挑戰性且複雜的製程,Proplast藉由Moldex3D解決方案,幫助工程師順利掌控整體流程,達到產品與模具最優化設計,成功獲得所期望的試模結果、完成專案。

挑戰

本案例中最大的挑戰就是準確地預測出複雜的MuCell®製程,以達到產品與製程條件最優化的目標。為進一步研究MuCell®技術能帶來的改善,在本例中將進行以下四個項目的驗證工作:

- 凹痕

- 翹曲變形

- 氣泡大小預測和驗證

- 發泡密度預測和驗證

過程中每個階段的模擬分析皆以模流分析軟體Moldex3D來進行。

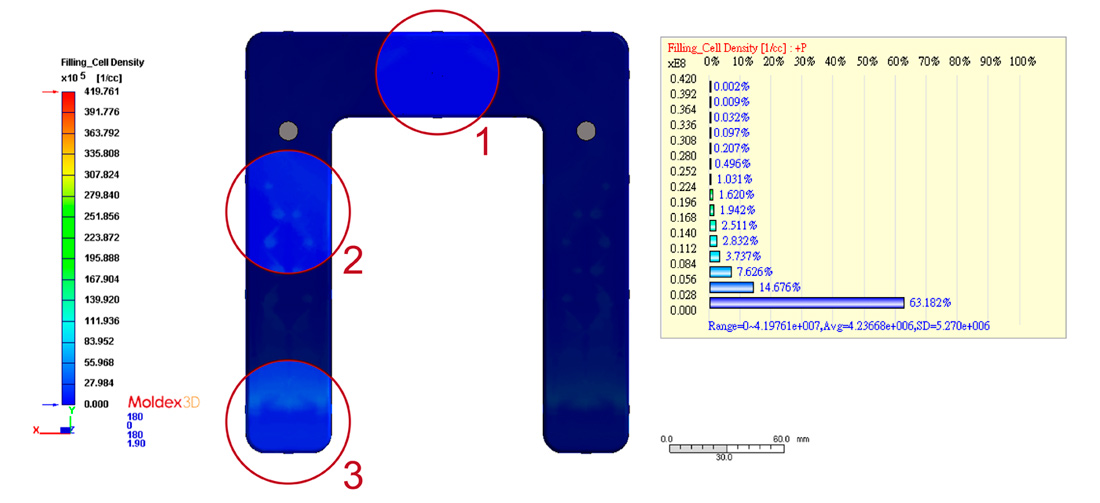

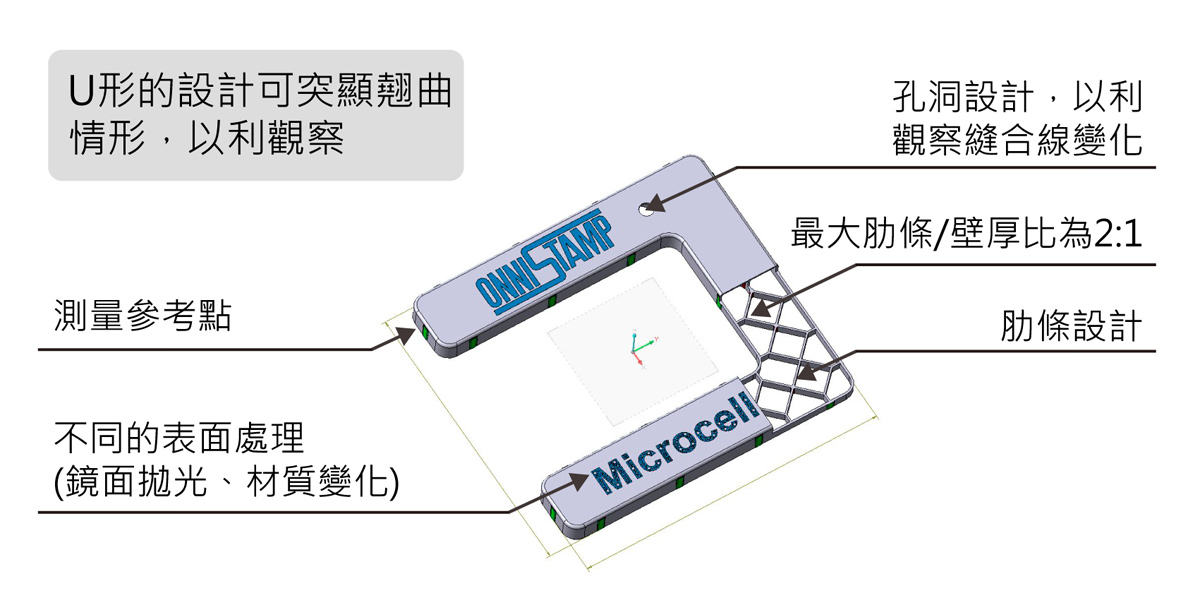

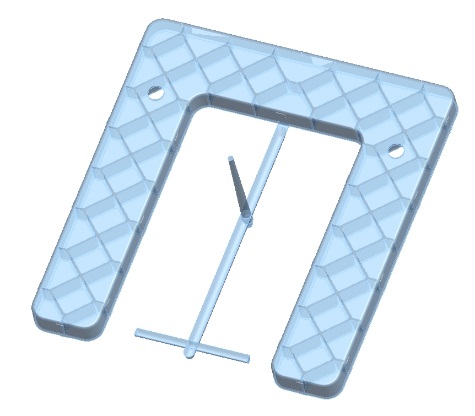

為深入評估、測量與比較MuCell®製程結果,特別在產品幾何中加入上圖所述的設計特徵

為深入評估、測量與比較MuCell®製程結果,特別在產品幾何中加入上圖所述的設計特徵

解決方案

不論是傳統射出成型和MuCell®微細發泡射出成型,Moldex3D都能夠進行模擬分析,Proplast藉此得以比較兩種製程的差異和分析結果。此外,藉由Moldex3D的模流分析技術,Proplast得以深入分析微細發泡射出成型製程的細部結構,包括氣泡大小、密度或分佈情形等。

產品設計

產品設計

效益

Moldex3D為MuCell®製程的各面向提供了完整全面的模擬分析。藉由Moldex3D,Proplast得以對MuCell®製程有更深入的了解,達到產品和模具設計優化;更重要的是,Proplast因此有能力為客戶提供更具建設性的建議,並指導客戶如何有效運用MuCell®技術。

Moldex3D MuCell® 模擬分析包括了以下項目:

|

|

案例研究

MuCell®射出成型模擬對於實際應用MuCell®製程有相當大的幫助,可以在實際製造前便能偵測問題,避免錯誤,且能進一步了解MuCell®技術帶來的效益。Moldex3D模流分析讓使用者能夠掌握以下MuCell®技術的各個重要面向:

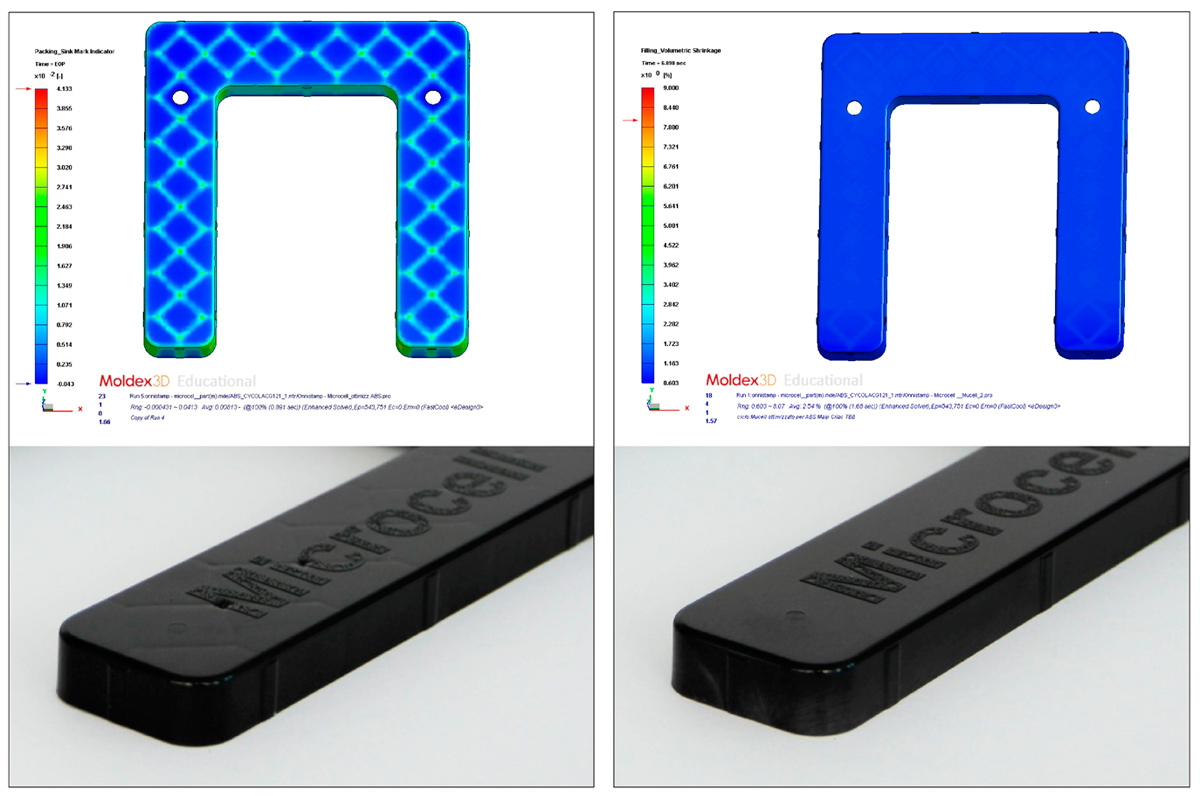

1. 凹痕

傳統射出成型(左圖):有明顯的凹痕 MuCell®(右圖):沒有凹痕

傳統射出成型(左圖):有明顯的凹痕 MuCell®(右圖):沒有凹痕

試模結果證明,不論是傳統的射出成型或是MuCell®製程,Moldex3D對於凹痕的預測都非常精確。從此案例中也可看出,MuCell®技術可非常有效地防止凹痕產生。

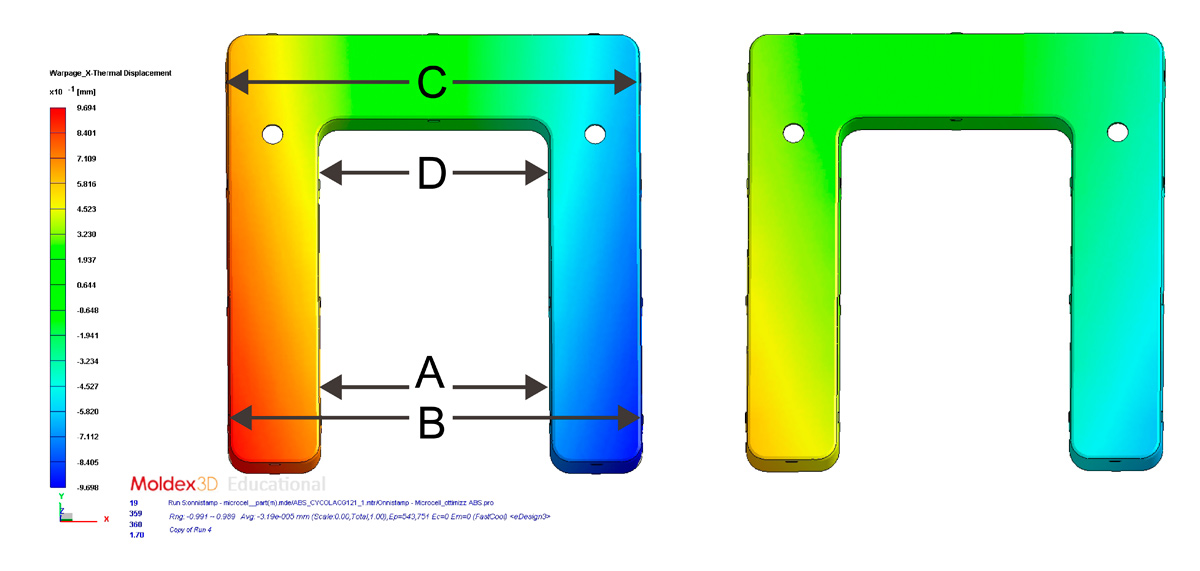

2. 翹曲

傳統射出成型(左圖)的翹曲結果比MuCell®(右圖)的嚴重

傳統射出成型(左圖)的翹曲結果比MuCell®(右圖)的嚴重

Moldex3D可成功預測出產品在傳統射出成型和MuCell®中的角隅效應,並在產品實際製造前就可觀察出MuCell®製程對於變形問題的改善。

| 設計值 | 傳統射出成型 | MuCell® | 差異(%) | |||

| 模擬結果 | 成品測量結果 | 模擬結果 | 成品測量結果 | |||

| A | 110 | 108,76 | 109,17 | 109,22 | 109,16 | -0.05 |

| B | 200 | 198,10 | 198,64 | 198,76 | 198,72 | -0.02 |

| C | 200 | 198,61 | 198,92 | 199,18 | 198,86 | -0.29 |

| D | 110 | 109,21 | 109,30 | 109,52 | 109,20 | -0.29 |

不管是模擬結果或實際測量結果,都顯示出MuCell®對變形問題有顯著改善。

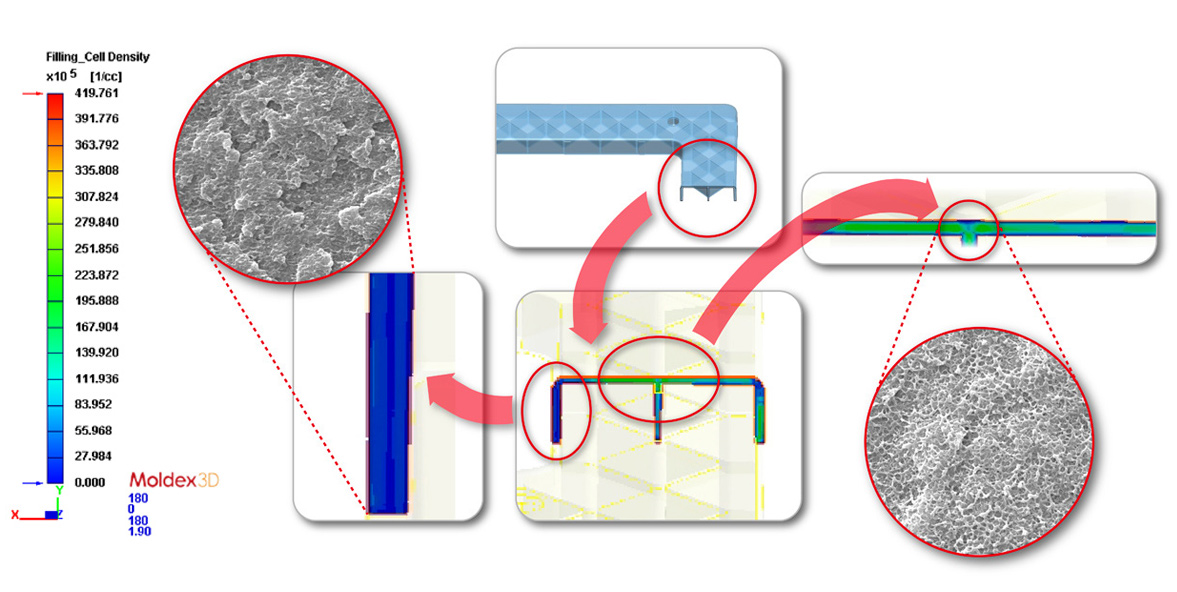

3. 氣泡大小預測和驗證

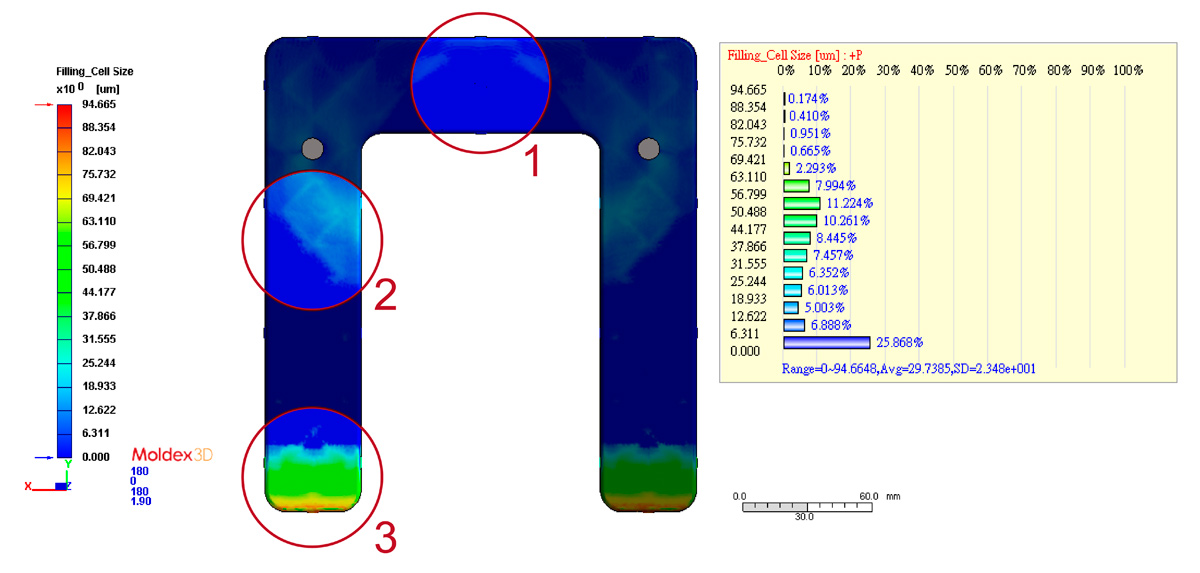

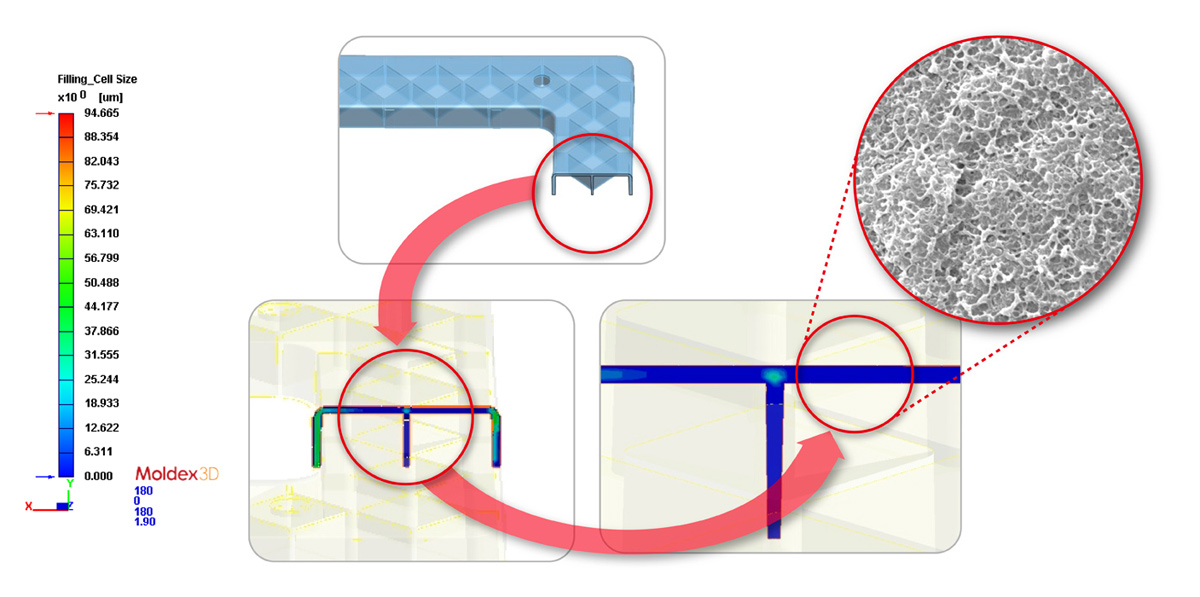

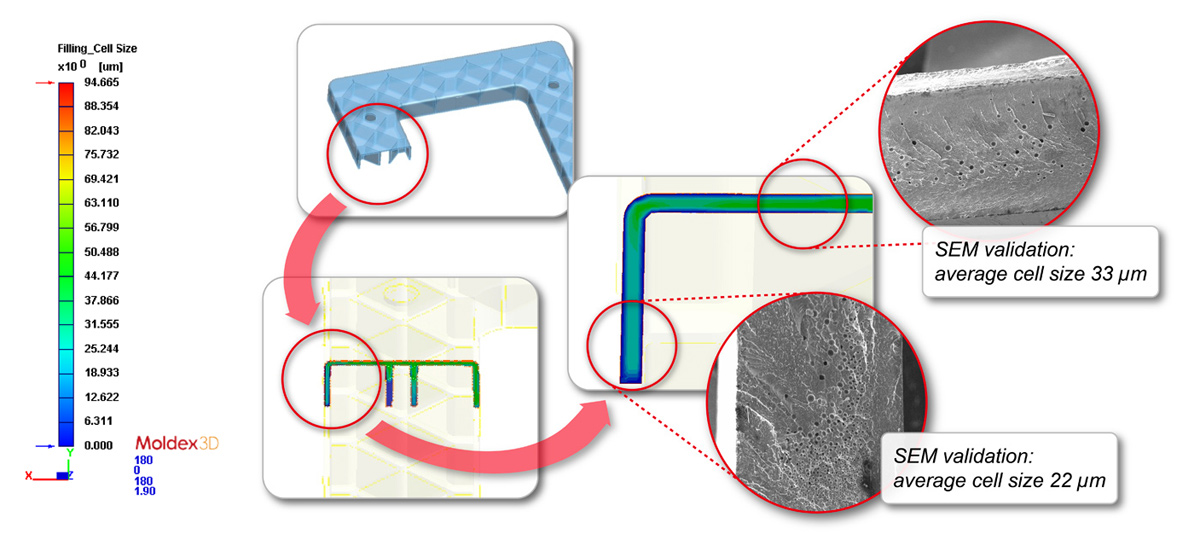

由於產品品質和其機械強度必須仰賴氣泡的均勻分佈和適當大小,因此預測氣泡大小在MuCell®製程中是非常重要的一環。若想在實際生產之前就能完成適當的產品設計,則必須了解MuCell®在充填階段對產品不同區域的表現。本案例將重點放在以下三個區塊的驗證(如下圖所示):1.澆口區域;2.流動中點區域;3.流動末端區域。目的是觀察氣泡在不同流長中的生成情形,並驗證軟體對氣泡大小預測的準確性。

區塊1-澆口區域:

受到澆口區域的高壓影響,氣泡還非常的小。經SEM證實,發現Moldex3D的模擬結果能良好預測出此情況。

區塊2-流動中點區域:

模流分析和SEM驗證都顯示出,隨著塑膠流動至離澆口較遠處,氣泡會逐漸成長。在此區,相較於產品厚度中心,表層的氣泡沒有足夠的時間增大,因此體積較小。

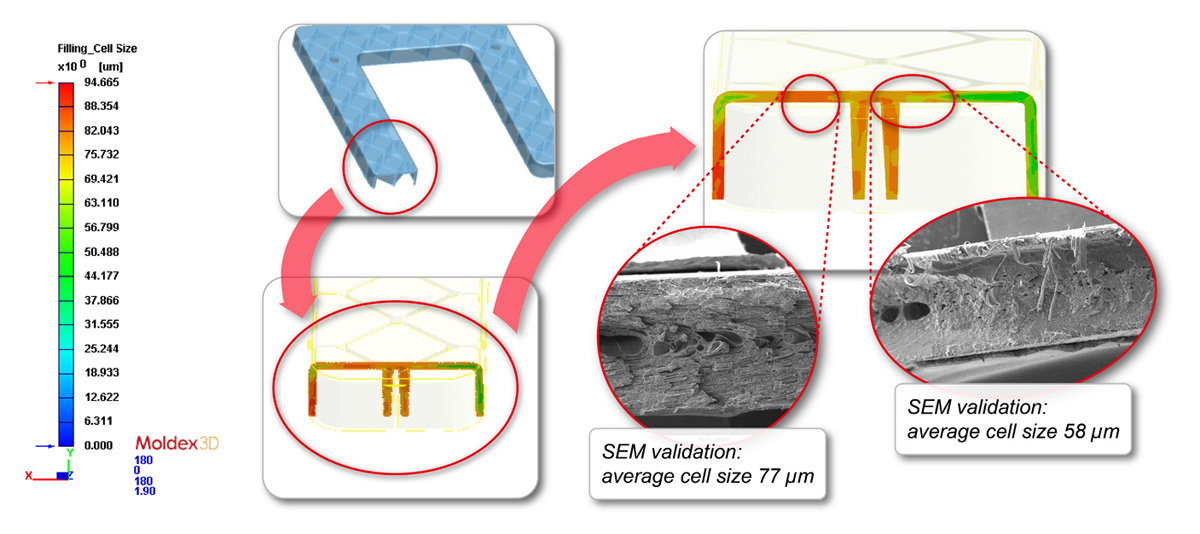

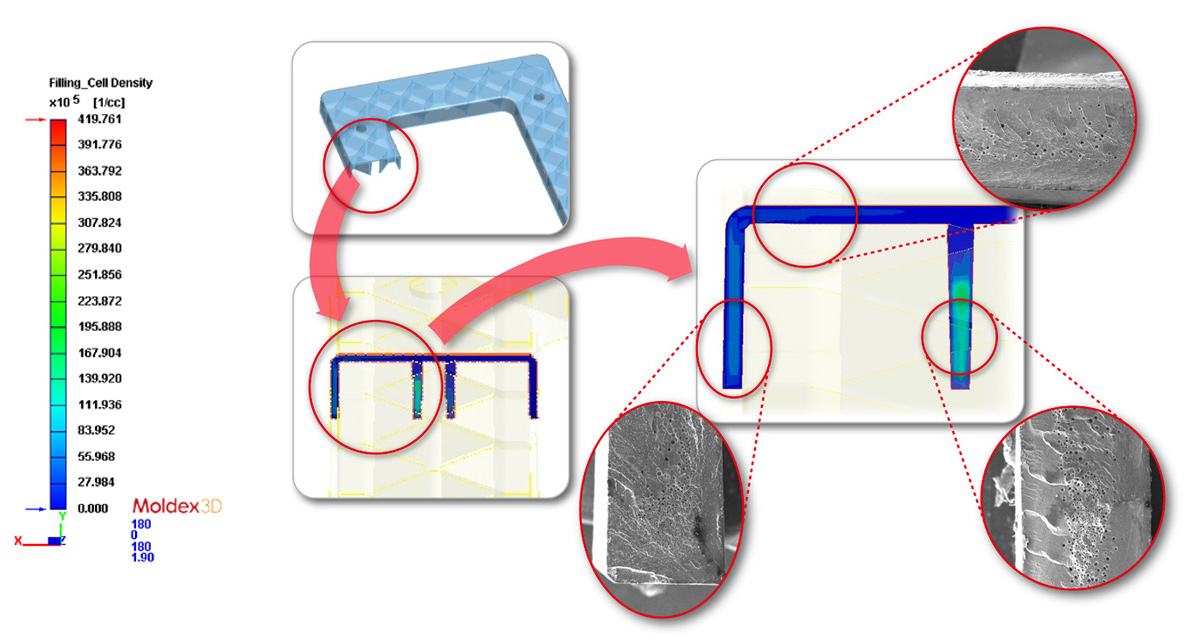

區塊3-流動末端區域:

氣泡在流動的時間逐漸成長,到達流動末端時,氣泡在產品中達到最大。此現象從模流分析和SEM驗證中都可觀察到,由於流動波前的壓力較小,不會限制住氣泡的增大,因而生成大氣泡。此外,氣泡大小也會因在此區位置的不同而有所變化。

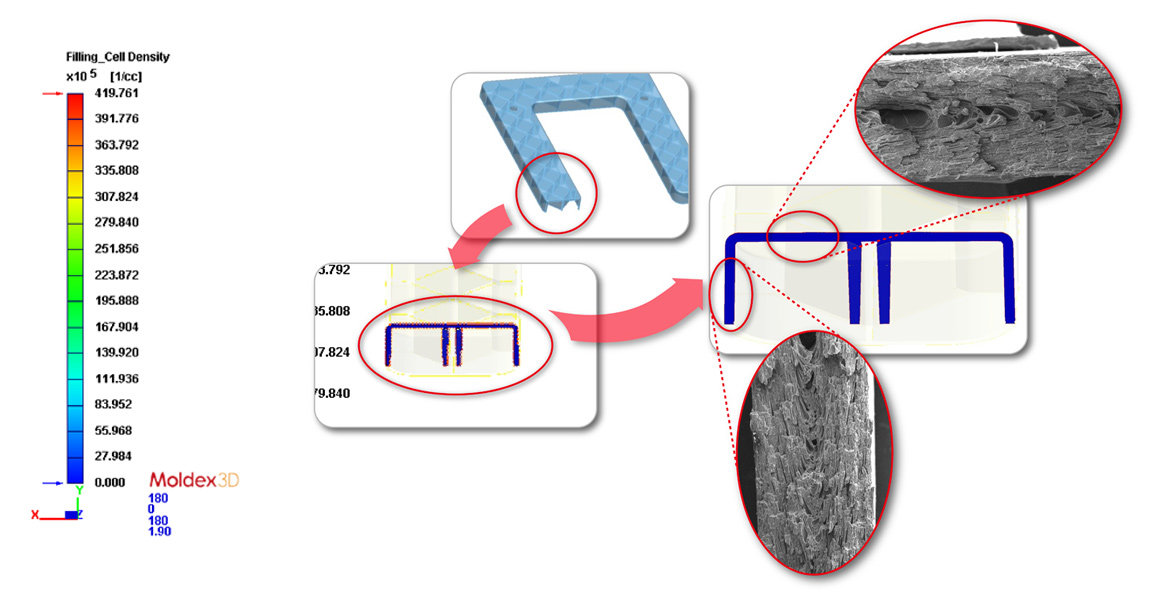

4. 氣泡密度預測和驗證

在MuCell®製程中,除了氣泡大小之外,氣泡的密度也同樣重要。氣泡密度和氣泡大小互相競爭,當氣泡隨著流動距離而增大,占據較大的空間,氣泡密度便隨之降低。以下呈現的是模流分析和SEM驗證的比較結果。

區塊1-澆口區域:

在SEM驗證中,氣泡密度較難直接透過測量得到。但藉由比較模流分析和SEM驗證的結果,使用者仍可以了解到分析和實驗部分之間在密度上的關連性。

在澆口區域,當壓力大於飽和壓力時,氣泡並不會產生。當氣泡在該區域開始成長時,高壓將限制住氣泡的大小,使得氣泡(氣泡核)個別產生,而不會融合成一個大氣泡。在此區域,模流分析和SEM驗證都顯現出相同的結果。

區塊2-流動中點區域:

當塑膠繼續往前流動時,氣泡也會隨之增大。氣泡的體積越大,固定的空間內能容納越少的氣泡就越少,因此造成較小的氣泡密度。

區塊3-流動末端區域:

在流動末端區域,氣泡已生成得較完整且混合在一起,導致密度非常低,在SEM驗證當中只看得到非常少的氣泡。

結果

綜上所述,從此案例研究中可得到以下結論:

- 若想要將凹痕產生的可能性降到最低,MuCell®會是最理想的技術。即使產品不符合傳統認知上的最佳產品設計(在遠離澆口處設計高肉厚區域、過高的肋條/壁厚比),凹痕還是可以順利消除。

- 一般而言,MuCell®技術可顯著地改善翹曲情形。

- 理論上,品質是否能改善,會受到氣泡在產品不同區域生成狀況的影響;而氣泡生成的情形,則決定於如流動距離、平均厚度等因素。在本案例研究中,我們可清楚看到氣泡生成和這些因素的關連性。

最重要的是,在Moldex3D的MuCell®的模擬分析中,以上提到的各項關鍵都能夠非常準確地預測出來。有了Moldex3D,Proplast能夠對MuCell®製程進行完整研究,找出最關鍵的效益,並成功幫助客戶利用MuCell®技術達到產品外觀的最佳品質。

CAE分析技術的價值

Moldex3D為MuCell®各項要素做出的模流分析提供了最佳的製程參數和整體成型品質(如避免重量減輕、體積收縮、凹痕、翹曲等),並能對發泡的局部微孔結構進行更細部的觀察(如氣泡大小、密度和分佈等)。Proplast CAE經理安德烈‧羅米歐(Andrea Romeo)表示:「Proplast研究和評估的CAE分析方法,能精確且可靠地模擬出MuCell®微細發泡射出成型製程,以及氣泡膨脹過程的品質和形態。」

羅米歐經理指出,透過Moldex3D以模擬為基礎的方法,可幫助Proplast藉由全程可視化且迅速、低成本的試驗方式,獲取大量有助於分析零件製造成果的資訊,如成型狀況、是否符合規格和要求,以及MuCell®零件品質等。這些資訊同時也有助於評估投資效益、產能、生產成本、材料和能源消耗等經濟效益分析,「在此案例研究所提到的製程參數及MuCell®的膨脹、輕量化效能、翹曲等情形,都可以在分析中被觀察到,並獲得良好且具一致性的預測。」

|

|

Moldex3D為MuCell®各項要素做出的模流分析提供了最佳的製程參數和整體成型品質,並能對發泡的局部微孔結構進行更細部的觀察,同時獲得良好且具一致性的預測。 ─Proplast CAE經理 安德烈‧羅米歐 |