- 客戶:敦吉科技

- 地區:台灣

- 產業:電子

- 解決方案:Moldex3D Advanced

大綱

本案例產品為高電流連接器,使用材料為PBT結晶性塑膠。本產品由於後續需要與其他電子零件進行組裝,因此必須符合高尺寸精度。然而結晶性材料容易導致嚴重的體積收縮,此外還出現了包封、短射等表面瑕疵,這些都是必須解決的問題。敦吉科技利用Moldex3D分析體積收縮分佈,藉此調整高收縮率區域的厚度,同時並優化澆口尺寸以消除包封,最後及時解決體積收縮和表面缺陷問題,滿足大量生產需求。

挑戰

- 提高尺寸精度

- 解決產品表面瑕疵

解決方案

敦吉科技利用Moldex3D評估合適的產品肉厚和澆口設計,在早期研發階段就達到產品優化。

效益

- 提高尺寸精度達77%

- 節省試模成本和研發時間

案例研究

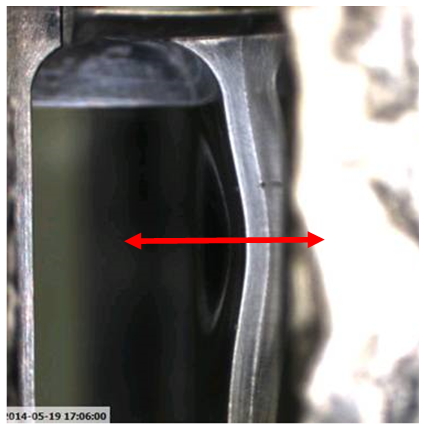

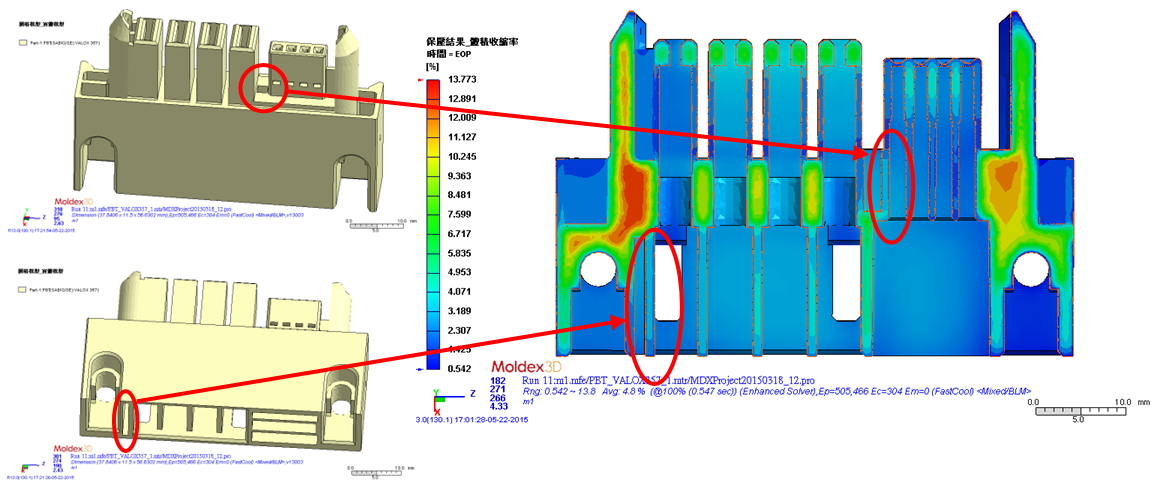

本案例目的為解決高電流連接器插孔周圍體積收縮過高問題,以滿足精度要求(圖一),否則將影響後續組裝。然而若嘗試以降低產品肉厚方式來改善體積收縮,又會出現包封。因此如何同時滿足尺寸精度和消除表面瑕疵,是本案例最主要的課題。

圖一 孔洞周圍的收縮問題

圖一 孔洞周圍的收縮問題

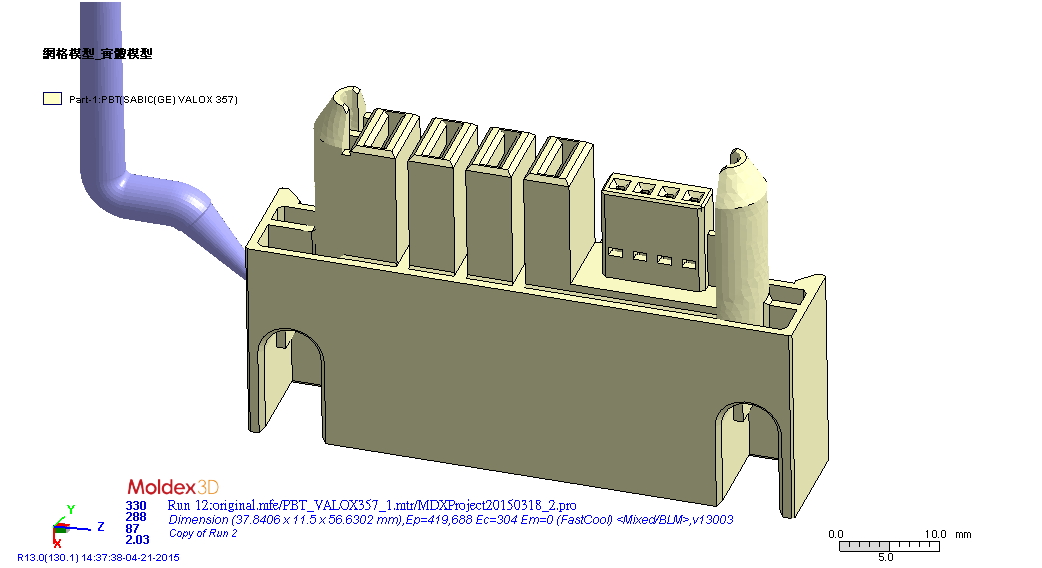

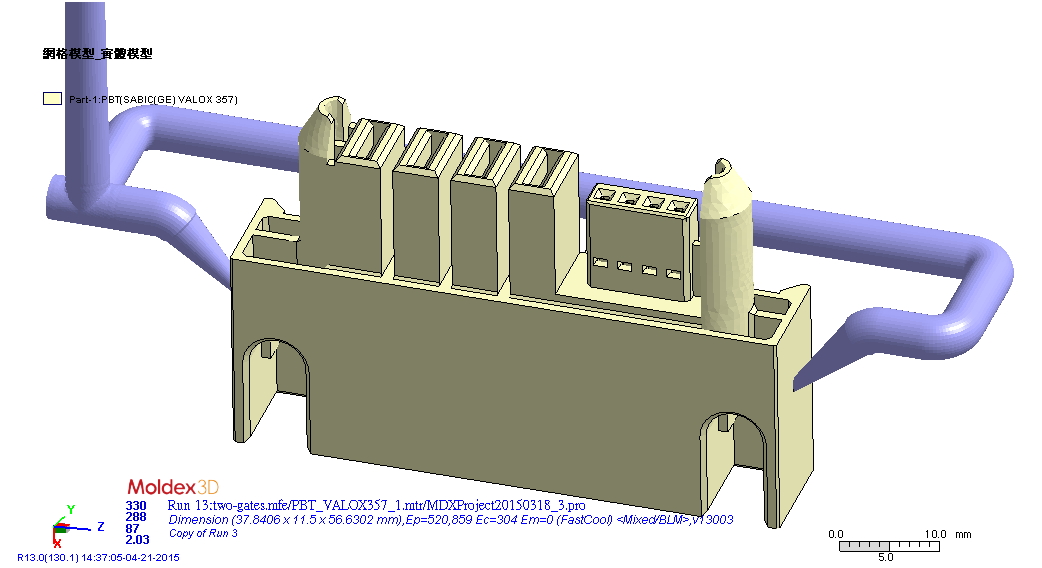

敦吉科技首先找出體積收縮率高的區域,並將單點進澆改為雙點進澆(左右兩側各一,如圖二所示)。根據Moldex3D的模擬結果,新的澆口設計成功將體積收縮由17%減少為14%。

圖二 原始設計只有一個澆口(左),設計變更為兩個(右)

除了澆口設計外,敦吉科技提出兩種不同的產品肉厚設計變更。其中設變1的公模和母模側的厚度皆分別縮減,以符合外觀需求。圖三為設變1的幾何和體積收縮模擬結果,由圖中可看出體積收縮的改善程度不如預期。

圖三 設變1:公模與母模側減膠

圖三 設變1:公模與母模側減膠

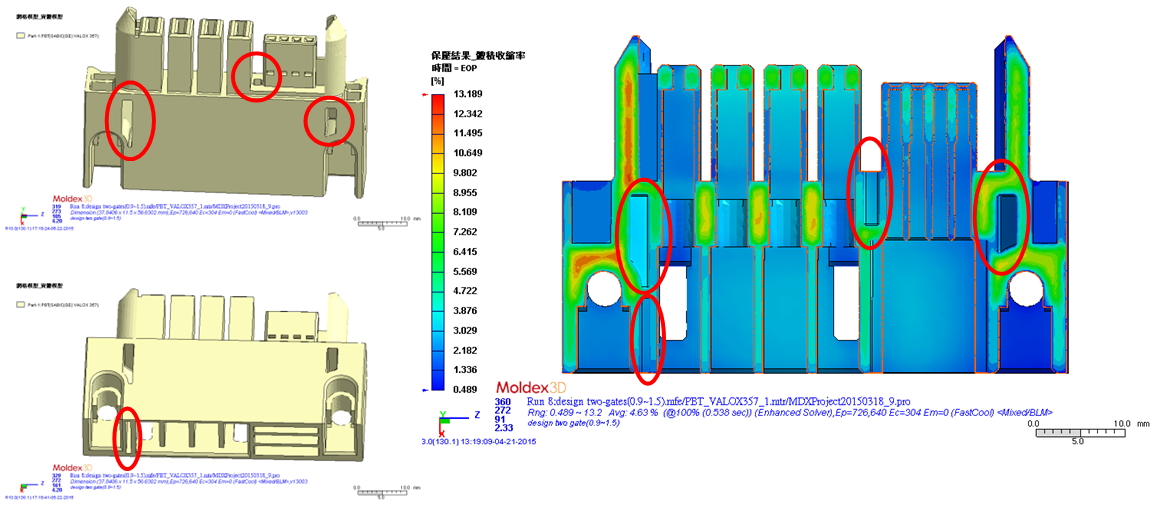

設變2則根據設變1再進一步利用側邊滑塊減膠(圖五)。模擬結果顯示,設變2可以有效改善特定區域的體積收縮情形,同時使體積收縮分佈更均勻。然而改變厚度分佈後,產品外壁卻出現了包封(圖六),因此敦吉科技再將膠口尺寸由1 mm加大為1.5 mm,將包封位置由外壁移動到分型面上。

圖四 設變2:側邊滑塊減膠

圖四 設變2:側邊滑塊減膠

圖五 設變2的包封問題

圖五 設變2的包封問題

敦吉科技根據模擬分析結果,測量頂端和底部4個孔洞在體積收縮後的大小,以評估尺寸精確度。結果顯示在原始設計中,有2個孔洞超過容忍範圍,設變2的尺寸精度則改善77%,符合生產所需的品質。

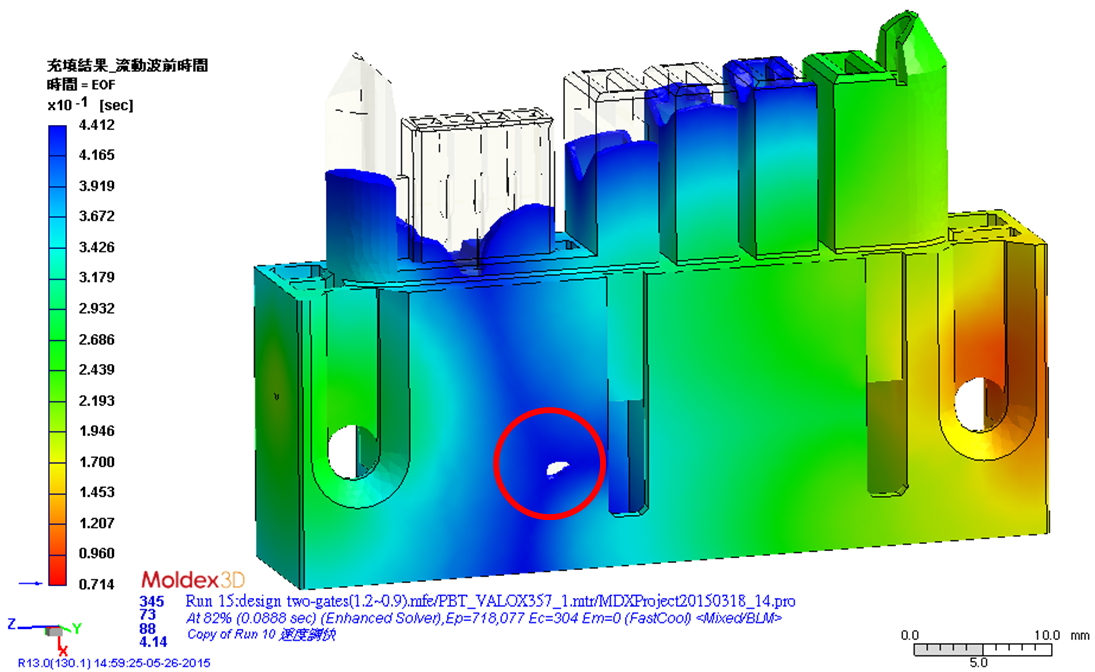

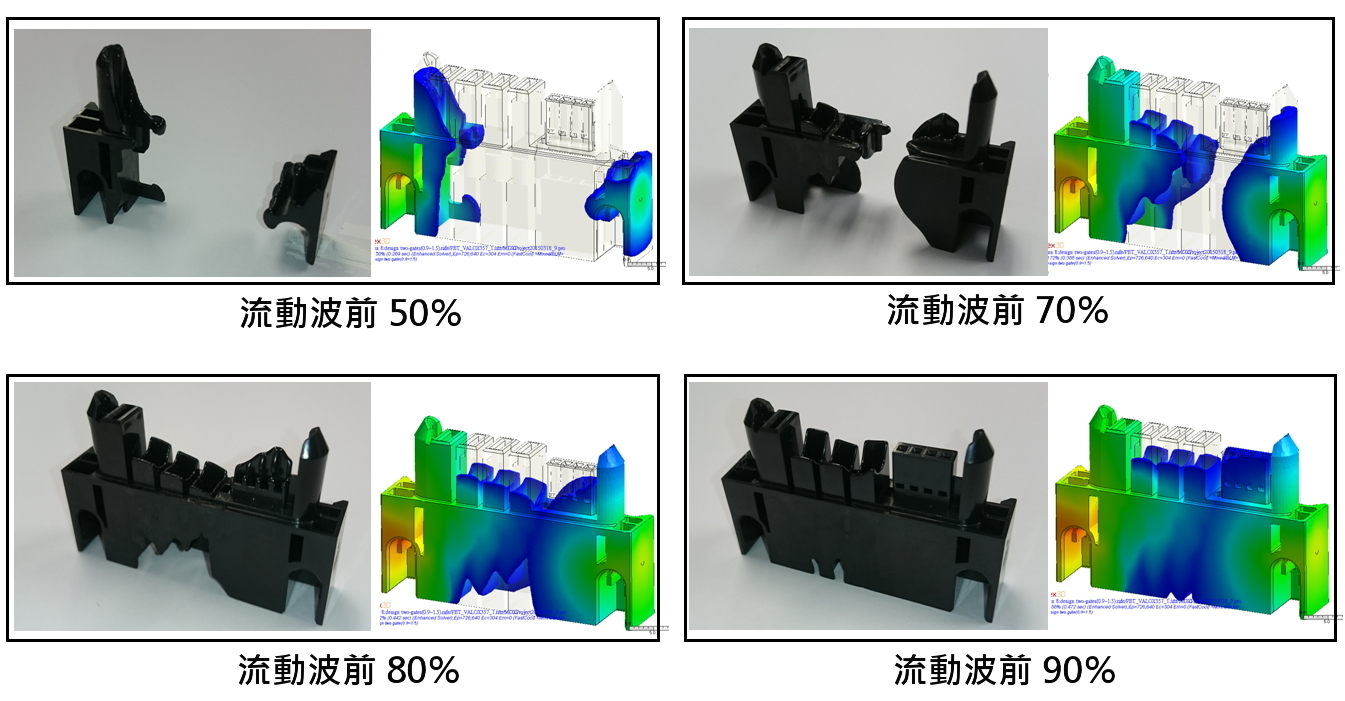

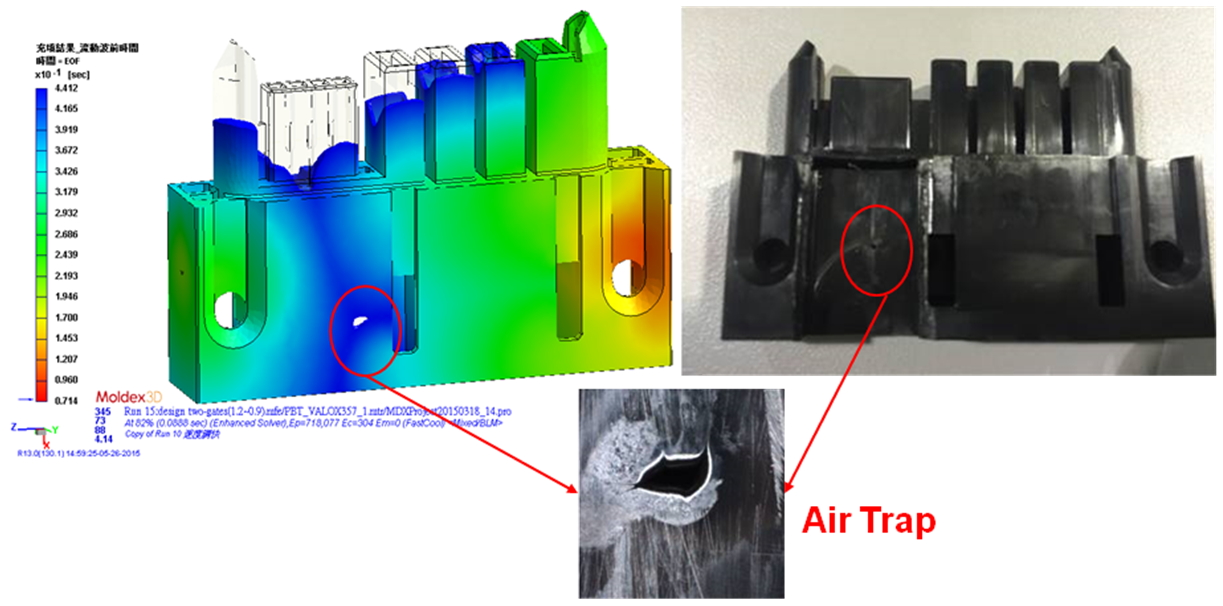

接下來敦吉科技進行短射測試,以驗證Moldex3D分析的可靠度。如圖六所示,Moldex3D的流動波前模擬結果能準確呈現射出過程中的流動行為。此外在包封方面,也發現設變2的模擬與實際試模高度相符(圖七)。

圖六 流動波前模擬與實驗結果比較

圖六 流動波前模擬與實驗結果比較

圖七 設變2的包封模擬和實驗結果

圖七 設變2的包封模擬和實驗結果

結果

透過Moldex3D精確的模流分析結果,敦吉科技能夠了解塑料在模內的流動行為,並在實際製造前找出潛在問題,進而提升產品品質、節省試模成本和研發時間。