- 產業別: 電子產業

- 解決方案: Moldex3D Advanced

- 國家: 印度

大綱

Alfanar Enigneering 團隊使用Moldex3D進行產品/模具設計及優化和驗證塑膠射出成型過程已長達五年,其產品設計與開發的流程早已與Moldex3D密不可分;從設計端到開發端,工程師一定會借助流動模擬分析,提前進行產品設計優化。由於塑膠射出流程中隱藏著許多複雜的因素,常使產品開模過程無法一次成功。然而隨著客戶對產品品質、性能及成本的要求越趨嚴苛,實際生產前的設計驗證與優化已成為不可缺少的流程。

案例分析

本案例不僅呈現Alfanar Engineer成功應用Moldex3D的經過,更重要是展現Alfanar Engineer多年來如何透過Moldex3D來累積Know-how與Know-why,培養核心競爭力。

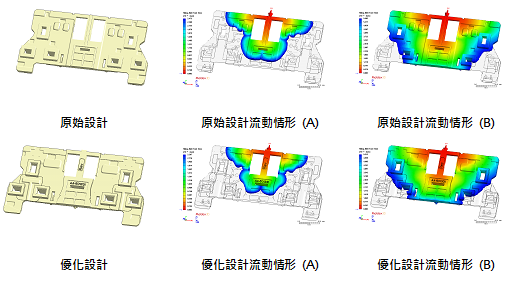

為了了解決翹曲的問題,設計團隊先透過流動分析來評估澆口位置,結果顯示澆口位置並沒有問題,但是流動遲滯和Z方向翹曲變形值(0.6mm)卻不符合客戶的需求。

通常碰到這樣的情形時,設計團隊可能會採取不同的解決方案,例如:改變產品設計或模具設計,又或者是調整製程參數。然而,「模擬精確度」才是真正符合成本效益且能有效解決問題的秘訣。多年的實務經驗讓Alfanar Engineering 團隊發現,調整產品厚度可以有效改善此類問題,然而要精確掌握厚度的增減卻仍是未知數。在Moldex3D模流分析軟體的協助下,設計團隊得以不斷驗證各種設計變更組合,直到解決所有的潛在問題並應證最佳優化設計。

Moldex3D可以和我們的產品生產週期作有效整合。應用於產品設計初期,可增強產品設計初期信心,同時可用於設計末端,兼顧更佳的品質和成本 -Mohan Sivaraj

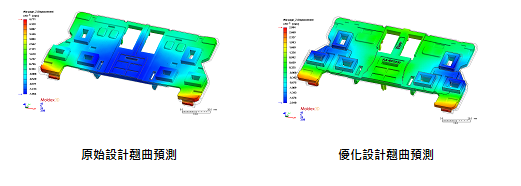

除此之外,Alfanar Engineering設計團隊也透過快速成型(Rapid Prototying)進行驗證。在模具正式生產前,設計團隊持續進行完整的Flow/ Pack/ Cool/ Warpage分析來優化澆注系統、冷卻系統設計及製程參數,並進一步將Z方向變形量控制在0.38mm之內。

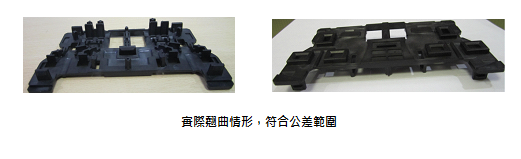

試模所獲得的真實翹曲變形量是0.35mm,與Moldex3D所模擬出來的結果相符。高度準確性是Moldex3D的核心價值,更是Alfanar Engineerin提升產品品質的重要關鍵。

因為能有效提升生產效能與效率,由模擬引導產品開發流程已經獲得業界廣泛認同,不僅可以減少無謂的試模,還可提前掌握know-how與know-why。能利用有限的資源,建立起專屬的技術資產實屬可貴,而Moldex3D不僅可協助使用者達到此目標,更重要的是能與客戶一起成長,一起提升競爭力。

|

Moldex3D團隊一直秉持系統化研究方法以及即時回覆機制來協助我們解決複雜的案例,持續提供我們服務和支援,長年來,我對於雙方之間的合作給予高度肯定,並從頻繁的互動中獲益良多,對於這個高變化且高需求產業也獲得更深入的見解 -Mohan Sivaraj |