編輯:科盛科技技術支援部 主任工程師 林哲平

- 客戶:Stanley Engineered Fastening

- 國家:U. S. A

- 產業:汽車

- 解決方案:Moldex3D Advanced 解決方案:流動分析模組 Flow、Designer BLM

史丹利工程緊固系統 (Stanley Engineered Fastening)成立超過40年,是全球領先的創新緊固件和安裝系統設計、製造和供應商,並創造了大量的標準和創新,讓消費電子設備、通信設備和網路設備更划算並擁有更高的產品性能。(來源)

大綱

一般而言,緊固件的尺寸較小,控制生產變數也較簡單。然而當要生產較大且較複雜的零件時,就必須要有適當的工具來協助預測可能的變數,並克服製造過程中產生的翹曲、短射等產品缺陷問題。本案例中,STANLEY團隊所要進行的是製造出改良的進澆系統,生產高品質的緊固產品。

挑戰

- 須確定閥門澆口位置以獲得最佳性能

- 避免發生短射

解決方案

Stanley Engineered Fastening在研發的早期階段,以Moldex3D分析產品設計。模擬結果可幫助他們決定最佳的閥澆口數量及位置,並優化冷流道系統設計,以達到流動平衡,進而節省閥澆口的成本。

效益

- 在設計初期找出最佳澆口位置

- 節省修改成本,趕上專案時程

- 解決短射問題

案例研究

根據工具設計的最佳做法,每120毫米應有一個澆口,以確保適當的流動。最初STANLEY Engineered Fastening團隊依據此準則選擇了三個閥門澆口,但必須決定設置的位置以獲得最佳性能。此外在塑料注射成型過程中,如果未選擇正確的澆口位置,可能會發生短射缺陷。為了克服這個問題,STANLEY團隊使用Moldex3D驗證澆口貢獻並對調整澆口位置進行相應的調整。

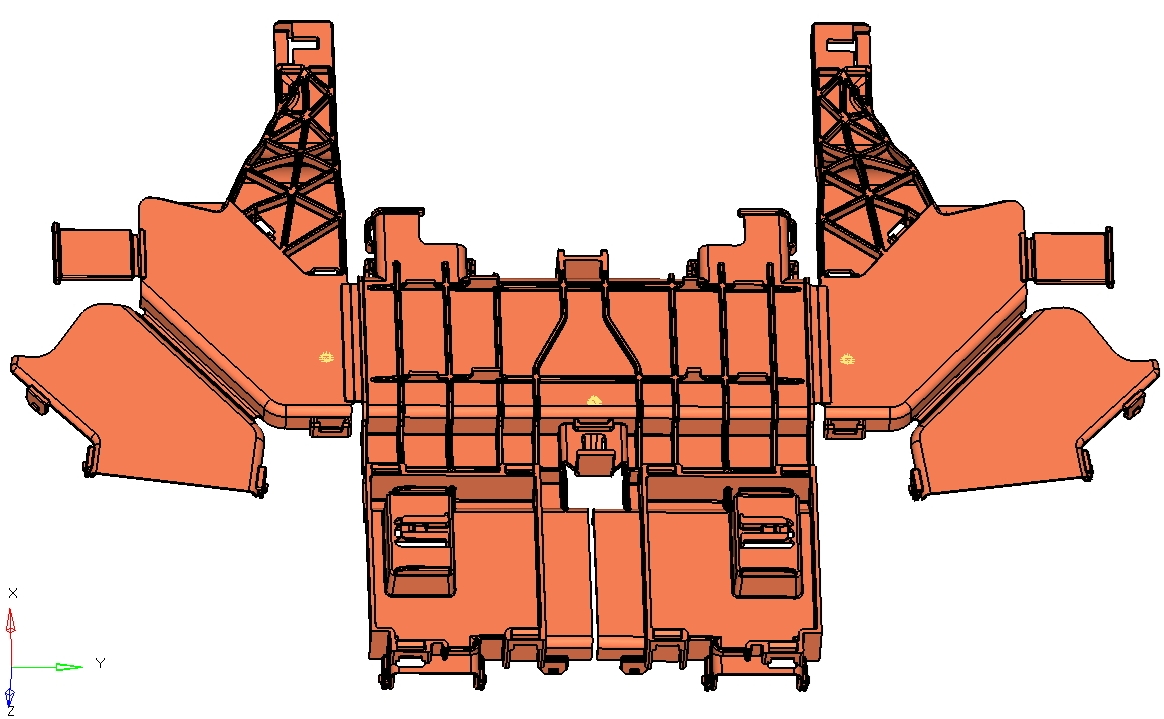

在利用Moldex3D進行了幾次迭代後,STANLEY團隊找到最佳的閥門澆口數(3)和澆口位置,如圖一及圖二所示。

圖一 初始澆口系統(閥澆)

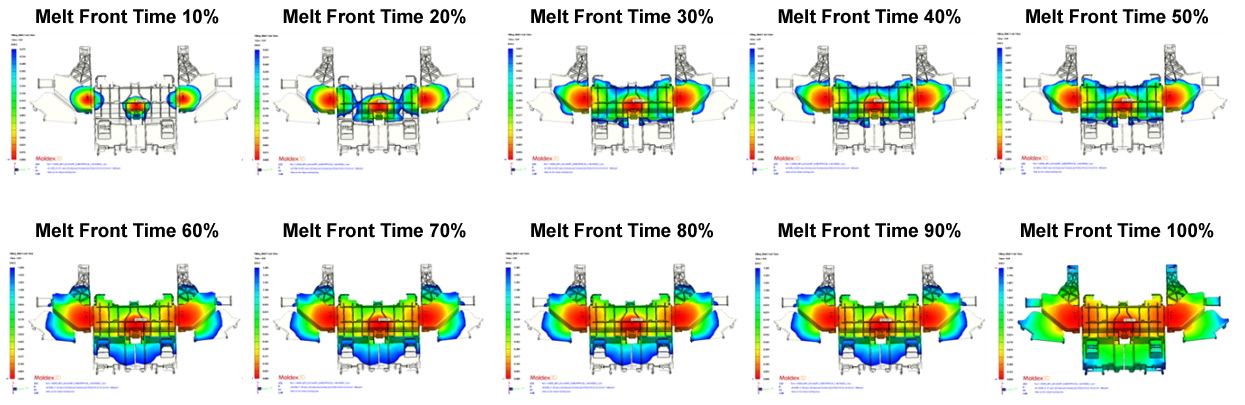

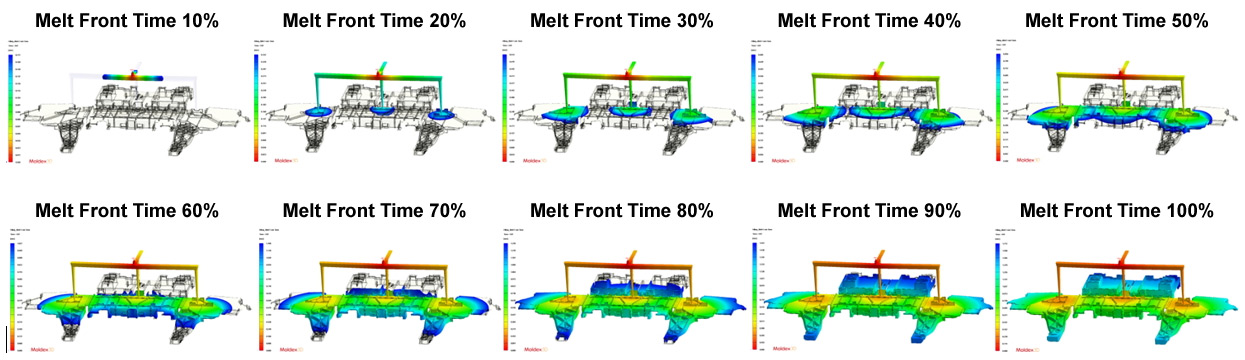

圖二 初始澆口系統(閥澆)及其流動波前模擬結果

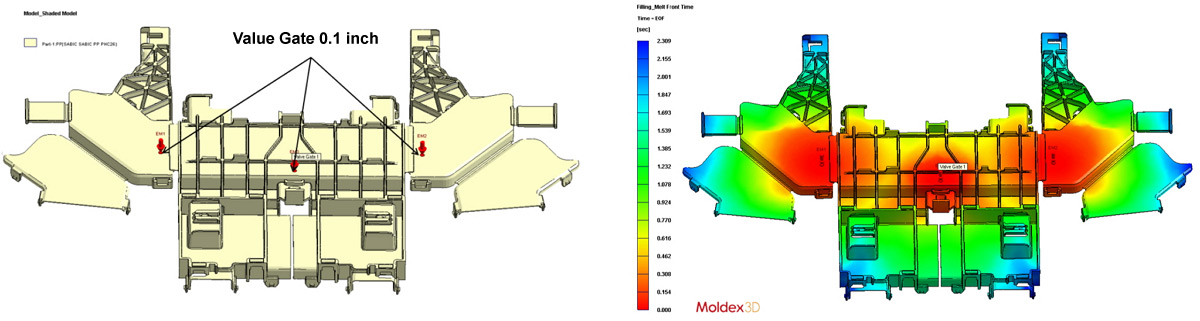

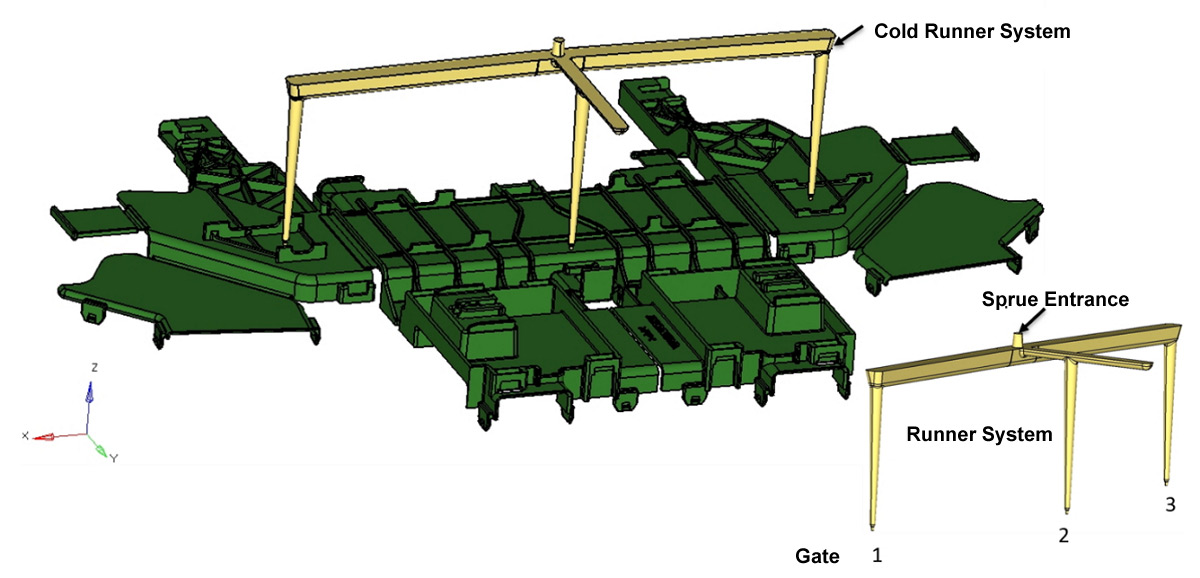

而由於閥澆口的成本較高,客戶要求更經濟的解決方案。因此STANLEY團隊轉而尋求流動更平衡的流道系統,並以Moldex3D進行分析驗證。圖三顯示從澆道入口到澆口2的距離比澆口1和3更近,因此設計了特殊流道系統,使塑料熔體可同時在三個澆口位置進入模具。優化後的澆口系統流動波前模擬如圖四所示。

圖三 優化後的澆口系統(冷流道)

圖四 優化後的澆口系統(冷流道)及流動波前結果

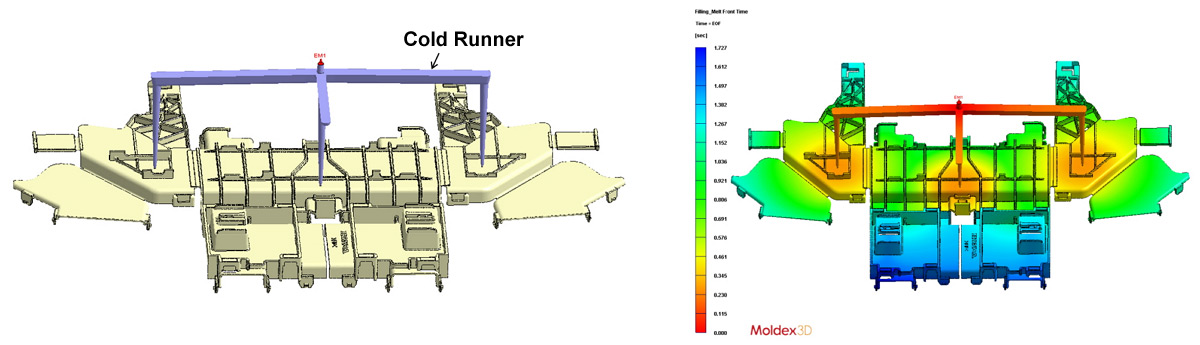

圖五顯示了具有三個閥門澆口的填充方式(材料數據:PP-SABIC PP PHC26 (MFI = 8g / 10min))。 圖六則呈現冷流道系統的填充方式,這種設計使三個閘門的操作與直接三閘門系統非常相似(材料數據:PP – TAIRIPROK4535 (MFI = 35g / 10min))。結果顯示,藉由在澆口位置附近添加肋條來對產品進行小的設計更改,此肋條可使產品充填得更快。

圖五 融膠波前短射示意圖(閥澆)

圖六 融膠波前短射示意圖(冷流道)

結果

Moldex3D的預測幫助STANLEY團隊獲得了最佳澆口系統,解決充填問題,並使翹曲達到最小,而無需進行昂貴的工具調整或重製,並按時完成專案,滿足客戶需求。