- 客戶:SABIC

- 國家:印度

- 產業:化學/塑料/金屬製造

- 解決方案:Moldex3D Professional解決方案、Flow流動分析模組、Pack保壓分析模組、Cool冷卻分析模組、 Warp翹曲分析模組、BLM、機台模式

SABIC是化學製品領域的全球領導者,總部位於沙烏地阿拉伯利雅德,生產範圍涵蓋美洲、歐洲、中東和亞太地區等。產品類別則包含化學製品、高性能塑膠、農業肥料和金屬等。 SABIC並生產高度差異化的產品,包括工程熱塑性樹脂及化合物、複合材料、熱固性塑料和添加劑以及積層製造解決方案等。

SABIC 利用其材料加工專業知識,為客戶提供設計、應用開發和測試方面的服務,並協助客戶更快地將創新產品推向市場。其材料數據團隊則透過尖端材料量測實驗室、預測工程能力和零件級測試,來驗證設計應用的材料數據。

大綱

- 隨著高填充樹脂的使用增加,射出成型產品應用變得越來越薄,使得產業需要開發新的分析方法、材料模型和 CAE 求解器功能,以實現精確的製程模擬

- 更準確的CAE 模擬結果,才能讓使用者對塑件、模具、機台和製程設計的決策更具信心

- 因此SABIC 開發了一種系統方法,可在 CAE 中複製實際成型環境,並改善樹脂的黏度特性。此方法有助於 SABIC 的壓力預測落在10%的誤差值之內

- 此方法使設計團隊能夠在零件、模具和製程開發過程中做出自信的決策,從而減少重工、縮短開發時間並降低開發成本

挑戰

SABIC需要可整合塑件、工具、材料和機台,且具備合適邊界條件的方法,以在CAE空間中複製塑膠射出成型的多種複雜問題。在進行模擬前,需要精確量測模具表面溫度及熔膠溫度,作為輸入模擬工具的條件。此外也需要深入的模內流變研究,以助於了解射出速度對成型塑件壓力的影響,並獲得最佳的成型條件。機台螺桿料管中發生的壓力降則也可能產生顯著的影響,需要透過空射研究來捕捉。上述研究能幫助洞察整個製程,並為CAE的模型建置奠定基礎,製作出可反映出真實塑件、材料、流動路徑、熔膠及模具的初始溫度條件等元素的CAE模型。

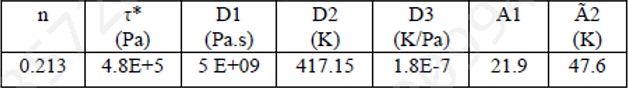

以往高分子材料的黏度量測,是透過量測溫度和剪切速率的影響來完成的,並未考慮壓力對黏度的影響。事實上,受到非結晶性樹脂的特性影響,壓力造成聚合物的黏度顯著提高。在非結晶性材料中,Tg 會隨著聚合物承受的壓力上升而增加,原因是自由體積隨著壓力的增加而減少,而提高了黏度。SABIC因此改良了方法,納入壓力對黏度的影響,並在 Cross-WLF 黏度模型中以 D3 參數表示。

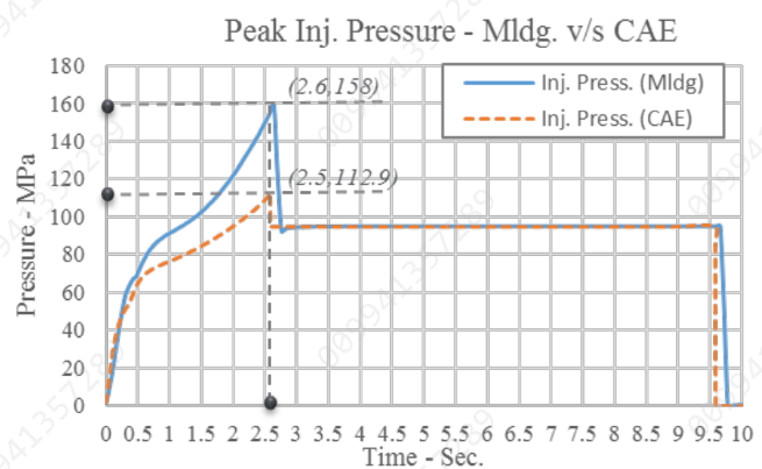

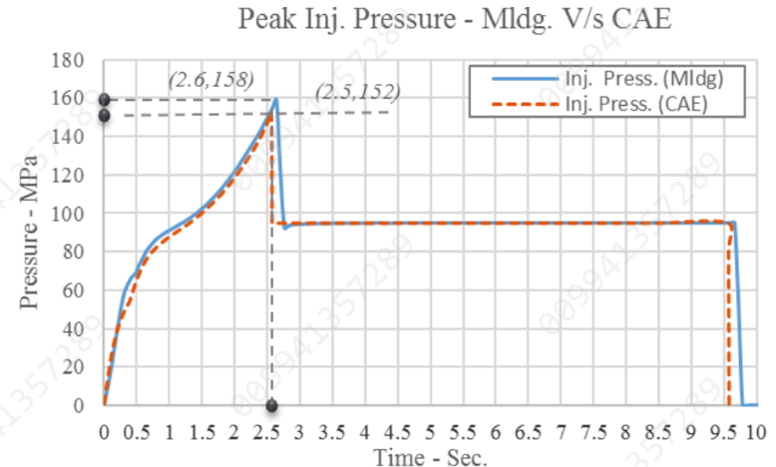

上圖為未考量D3的情況下,實驗與CAE模擬結果的射出壓力差距。

解決方案

SABIC團隊以系統化方式進行本研究。

1. 材料特性量測:要針對高射出壓力下的樹脂流動行為作出正確的評估,除了傳統的Cross-WLF參數和壓力相關項之外,Cross-WLF模型中的D3係數也是相當重要。SABIC近來也開發出量測D3的方法。

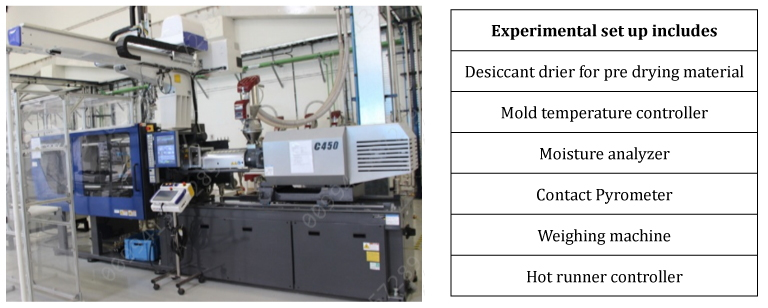

2. 實驗設置:使用乾燥機預先將材料乾燥之後,透過科學成型技術優化製程設定。SABIC將此設定運作一小時(60個週期),以穩定製程,並在量測之前就達到平衡。

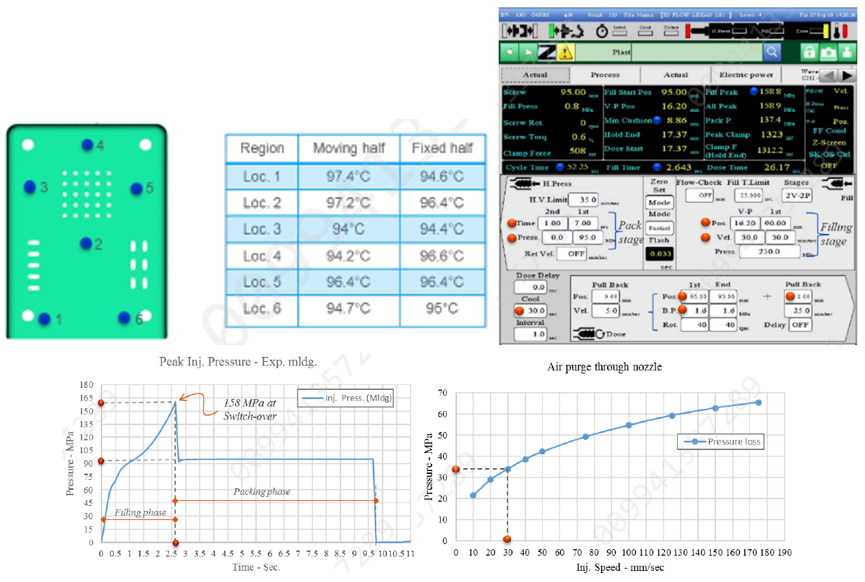

3. 數據記錄:透過噴洗模腔表面,並使用熱探針檢視,可量測熔膠溫度和模具溫度等輸入值。所有的螺桿作動參數(包括行程、速度等)皆可由機器的壓力-時間變化曲線來捕捉。

4. CAE模型:塑件和進料系統(包含澆口、冷流道及熱嘴)皆須以3D元素進行建模。在最終的網格建構之前,透過較精細的網格,來研究其對壓力、流動特徵等關鍵分析結果的靈敏度。而為了考量螺桿料管中的壓力損失,SABIC以三次元量測儀(CMM)測量機台噴嘴前段,並開發CAD幾何模型。這些皆以3D元素建構網格,形成FE網格模型的基礎;並在CAE模型中進行模具排氣設計的量測和建模。

5. 後處理:使用Moldex3D進行成型製程模擬,包括典型的充填、保壓分析等研究。比較實驗及CAE模擬結果顯示,在黏度模型沒有材料參數D3的情況下,壓力峰值的預測低估了約28.9%。而在黏度模型中納入D3之後,壓力峰值的模擬與量測結果相較,則僅低估約4.2%。

效益

FE模型精確度相當高,且可以真實呈現物理問題。

- 改善樹脂的流變特徵

- 考量熔膠和模具溫度,獲得準確的量測結果

- 將噴嘴納入流動路徑,得到更細節的量測結果

- 排氣的配置可運用在FE模型

- 複製機台設定,作為充填和保壓的輸入值

透過CAE強大的模擬結果,幫助了解熔膠特性和成型條件之影響,並提供準確的預測,使SABIC可以做出完整的決策。

結論

本文詳細描述SABIC利用系統化的射出成型模擬方法。實驗與CAE模擬之間取得一致性的關鍵,在於準確量測材料行為和重要製程參數(包括射出速度、熔膠溫度等),以及樹脂流動路徑的完整建模。在模流分析中,開發出可呈現真實條件的FE模型至關重要。透過此方法,驗證結果顯示射出成型模擬可建構出良好的相關性,以預測壓力峰值。這些效益讓設計團隊可以在塑件、模具和製程開發時能做出自信的決策。

身為全球領先的塑料供應商,SABIC能提供先進的材料數據,包括對於獲得準確預測不可或缺的D3黏度係數等,幫助客戶加速開發流程、減少重工,並將開發成本降到最低。