Customer Profile

- 客戶:KOPLA

- 國家:韓國

- 產業:汽車

- 解決方案: Moldex3D Advanced 解決方案;流動分析模組 Flow 、保壓分析模組 Pack、冷卻分析模組 Cool 、翹曲分析模組 Warp、纖維配向模組 Fiber、FEA介面功能模組、多材質射出成型 MCM

大綱

許多成型廠使用HTN(High-Temperature Nylon, 高溫尼龍)來製造汽車溫控器外殼。由於HTN材料的注塑是在非常高的模具溫度和熔膠溫度下進行的,因此須面對的最大問題是如何縮短冷卻時間。此案例的分析的目的是縮短生產溫控器外殼所需的冷卻時間,並幫助客戶優化其成型參數和冷卻水路。透過Moldex3D模擬分析,KOPLA驗證嵌件材料和水路設計變更帶來的效益,成功縮短冷卻時間,滿足客戶的需求。

挑戰

- 須縮短冷卻時間

- 須幫助客戶優化產品製造中的成型參數和冷卻水路

解決方案

使用Moldex3D機台模式來使模擬分析的設置,更貼近實際案例;並以Moldex3D冷卻分析來預估需要的冷卻時間

效益

- 縮短68%冷卻時間

- Moldex3D機台模式可使模擬更貼近實際客戶案例的情境

- 找出最佳水路配置設計、成型參數和嵌件材料

案例研究

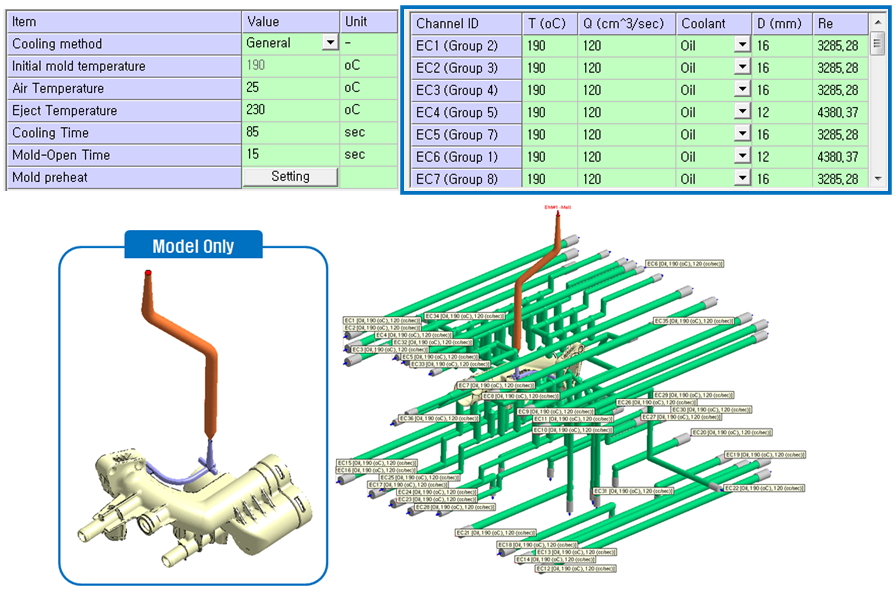

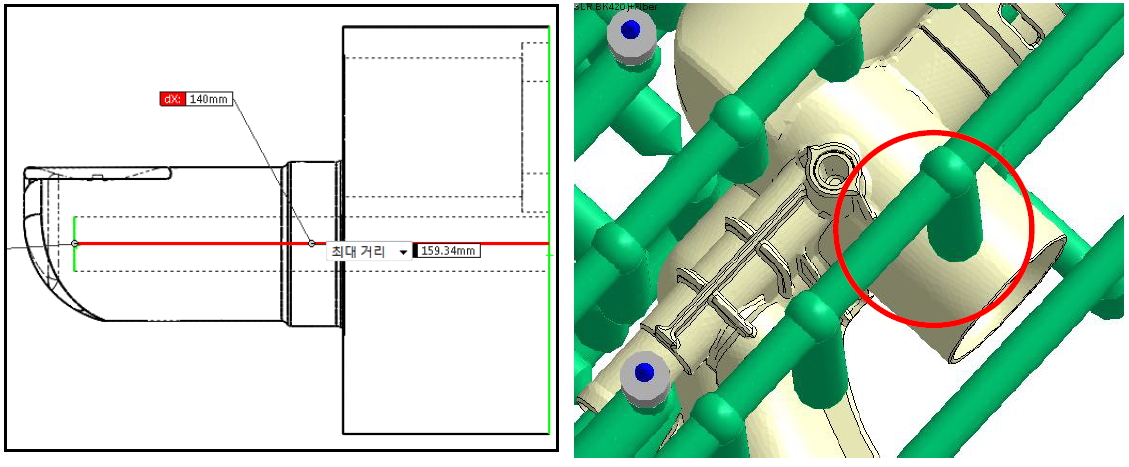

KOPLA必須降低其溫控器外殼產品在成型過程中所需的冷卻時間(原始設定為85秒),但仍需要確保有充分的冷卻,來避免產品溫度過高產生的問題。因此他們使用Moldex3D機台模式來進行冷卻線路設計、冷卻分析,模擬實際成型過程,驗證原始設置(圖一)和設計變更,以獲得所需的冷卻時間。

Fig. 1溫控器外殼的成型參數和冷卻水路設計

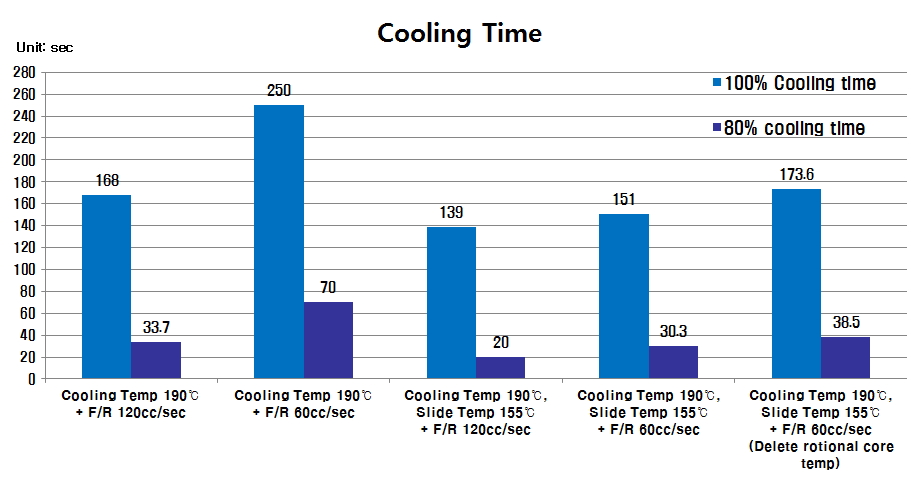

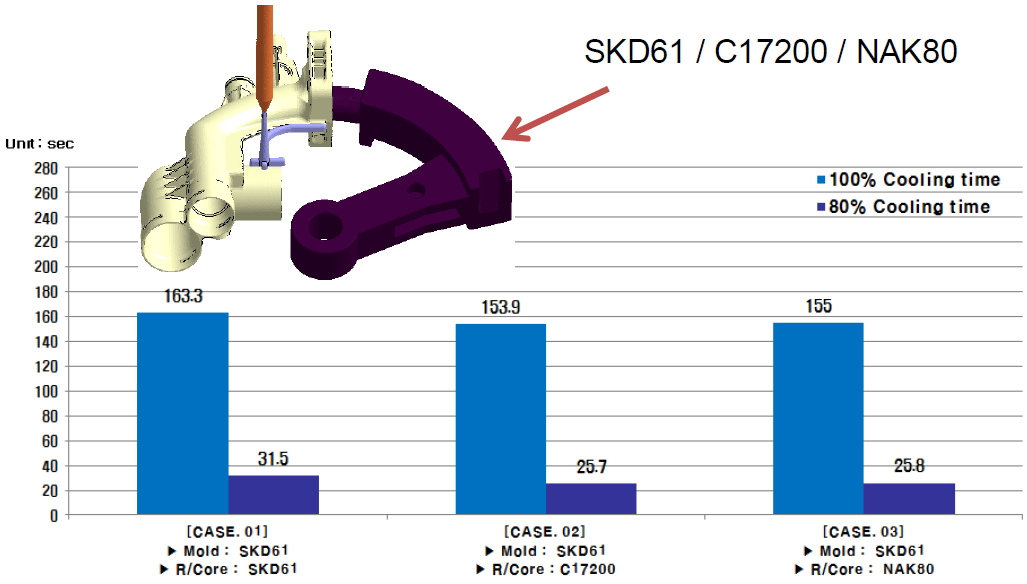

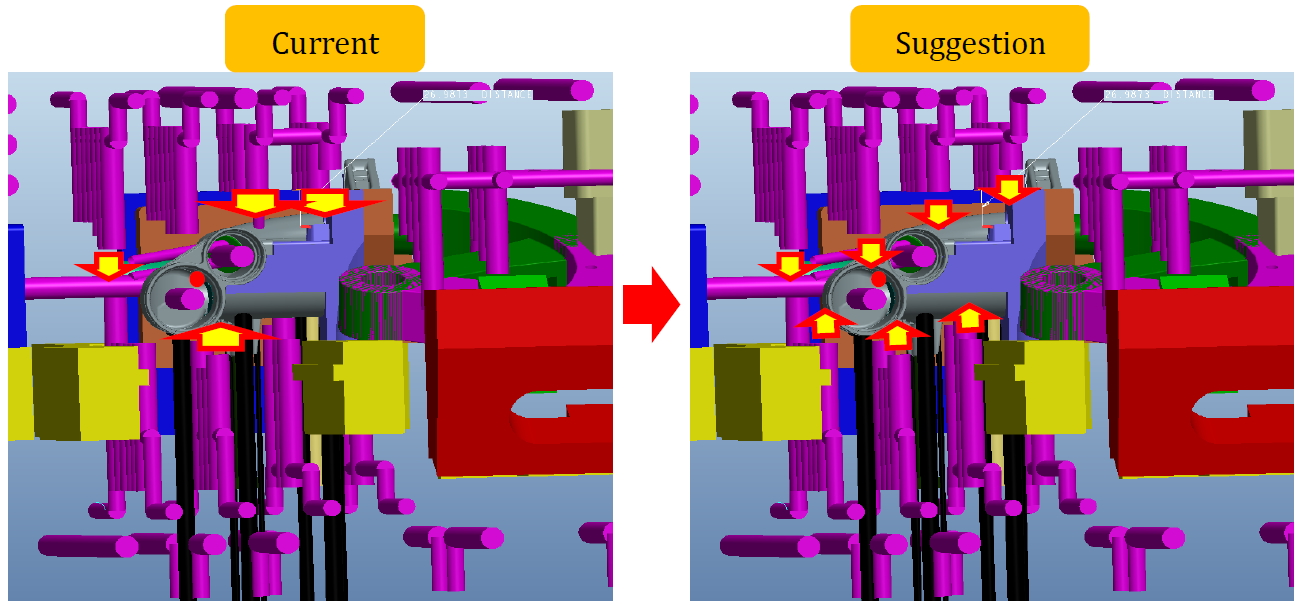

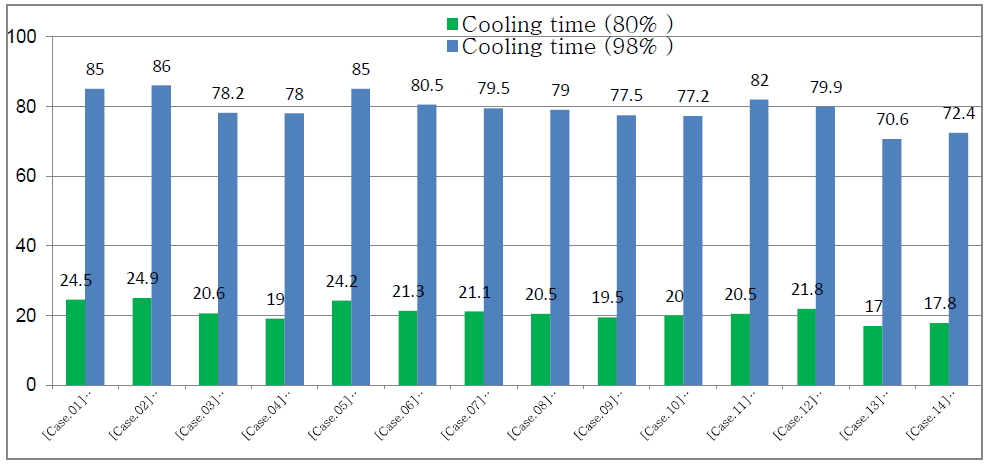

經Moldex3D的驗證發現,由於所需的冷卻程度只有80%,原始設定的85秒冷卻時間顯然過高(圖二)。在更換嵌入件材料(圖三)並延長冷卻系統中的擋板長度後(圖四),Moldex3D的冷卻分析結果顯示所需的冷卻時間就更少(圖五)。

Fig. 2 不同冷卻條件及環境下所預估需要的冷卻時間

Fig. 3 置換不同嵌入件材料後,預估所需要的冷卻時間

Fig. 4 隔板式水路長度的設計變更

Fig. 5 不同組合的冷卻方案下,所預估需要的冷卻時間

藉由Moldex3D冷卻分析來驗證原始設計和設計變更(不同的冷卻線路設計及和嵌入件材料)後所需的冷卻時間,從而發現冷卻時間可以從原來的85秒降低到接近28秒,可大大節省製造過程中的支出。

結果

除了良好的冷卻分析外,Moldex3D可以在冷卻後為其他流體分析軟件提供各節點的溫度資料,並且透過機台模式界面可以讓模擬分析更接近實際製造。最後KOPLA的客戶對Moldex3D的效能也非常滿意,並計劃將Moldex3D納入內部開發流程,作為檢查模具加工及冷卻等項目的工具。