- 客戶:RAMCAR Technology Inc.

- 產業:汽車

- 解決方案:Moldex3D Advanced

- 國家:菲律賓

大綱

在汽機車及工業電池製造業累積豐富的模具、儀器和設備供應商經驗,RAMCAR Technology Inc.不斷投資工業設備及開發世界頂級產品,以提升核心競爭力,終於成功躋身業界領導品牌,而Moldex3D射出成型模流分析軟體即是RAMCAR的重要投資之一。採用Moldex3D對RAMCAR的影響甚鉅,使其得以最少的成本與時間,製造出最佳品質的產品。

挑戰

- 雙模穴及多澆口系統內的流動不平衡

- 肉厚不均問題

- 嚴重翹曲變形

- 過度保壓造成毛邊

解決方案

RAMCAR運用Moldex3D CAE模流分析軟體成功辨識真正的設計問題,節省不必要的開模成本和昂貴的設計變更,並且大幅提高生產力。

效益

- 縮短16%週期時間

- 提升40%生產效率

案例研究

隔板上的針孔問題造成電池外殼無法通過電解測試

隔板上的針孔問題造成電池外殼無法通過電解測試

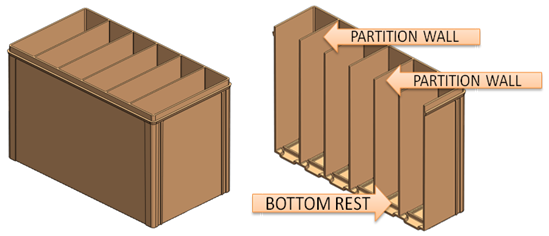

此案例展示了RAMCAR如何有效利用Moldex3D模流分析軟體,成功驗證電池外殼的真正設計問題,做出最佳的設計決策。

此案例的電池外殼件因生產不良率高,而無法通過電解測試。Moldex3D模流分析軟體提供強大的可視化分析能力,幫助RAMCAR團隊了解造成產品缺陷背後的原因。經由充填流動分析,RAMCAR團隊得以順利辦別出發生針孔問題的關鍵位置是電子外殼隔板的上半部。

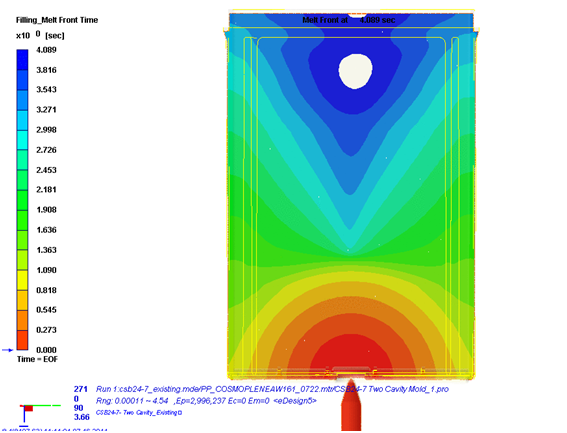

透過Moldex3D的充填模擬分析,找出針孔問題發生在隔板的上半部

透過Moldex3D的充填模擬分析,找出針孔問題發生在隔板的上半部

在了解針孔之於產品品質的影響之後,RAMCAR團隊需要在最短時間內提出解決方案。因為是既有產品,模具、設計以及其他相關製程和零組件都可能受到影響,故應盡量將設計變更次數降到最低。

RAMCAR團隊提出以下四個不同解決方案:

- 參數/操作條件調整

- 模具設計修改

- 產品設計變更

- 模具設計修改和產品設計變更

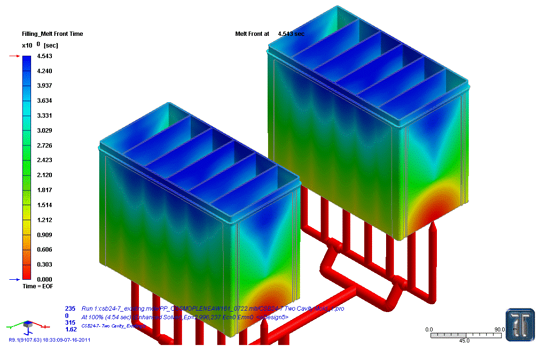

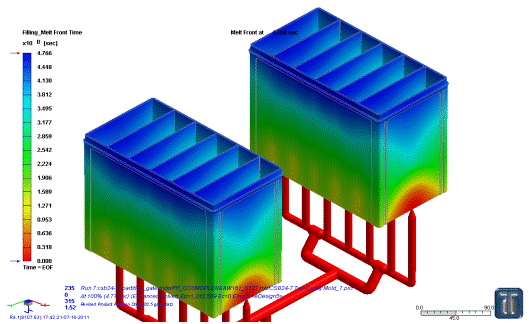

如果要透過實際試模才能驗證方案的可行性,RAMCAR勢必將耗費大量的時間和金錢。使用Moldex3D虛擬試模解決方案後,RAMCAR只要透過軟體即可徹底檢測並評估每個解決方案,無須再依靠現場試模結果。藉由虛擬試模軟體,RAMCAR團隊可以針對不同的設計變更以合適的參數進行模擬,再進行多組分析結果比較,判斷最佳的方案。

比較多組分析結果後發現,增加澆口尺寸才是最簡單也是最有效的方法,不但可以達到滿足客戶對流動平衡的需求,同時還可以解決短射、結合線、邊緣毛邊等問題,並將凹痕減至最低。

利用Moldex3D進行不同設計變更方案驗證,不必透過實體生產,即可將各種模擬結果可視化進行比較。模擬結果顯示,左圖有充填遲滯問題,而右圖的流動模式較為平衡。

| 充填 | 保壓 | 冷卻 | 開模 | 整體週期時間 | 週期時間改善程度 | |

| 原始週期時間 | 5秒 | 6秒 | 26秒 | 5秒 | 42秒 | 減少16% |

| 優化後週期時間 | 5秒 | 3秒 | 22秒 | 5秒 | 35秒 |

現行設計和優化設計之週期時間比較

| 週期時間 | 產量/小時 | 生產率改善情況 |

| 原始週期時間: 42 秒 (雙模穴) |

145 件 | 改善 41.3% |

| 優化後週期時間: 35 秒 (雙模穴) |

205 件 |

現行設計和優化設計之生產率比較

兼顧成本與高品質

透過Moldex3D模擬分析,Ramcar成功解決電池外殼設計上的許多問題,諸如流動不平衡、針孔和毛邊。此外,Moldex3D也幫助RAMCAR優化整個製程,提高生產力。下列為模擬分析帶來的顯著成效:

- 改善翹曲問題並符合尺寸公差要求,X軸方向位移量減少30%

- 達到流動平衡,保壓時間減少50%

- 消除針孔及表面縫合線

- 解決毛邊問題,減少後處理加工

- 降低生產週期,提升生產率達41.3%

- 通過電解測試,沒有不良率發生

RAMCAR現在仍持續利用Moldex3D降低產品開發的成本及時間,同時提升產品品質。藉由Moldex3D的模擬預測分析能力,現在大部分的設計變更都在Moldex3D完成,無須實際試模。未來RAMCAR更計畫擴大應用Moldex3D模流分析解決方案至更大型的塑膠件,如:工業電池組件等。