奇菱科技(奇菱)成立於 1964 年,隸屬於奇美集團當中的一員;業務範疇從成立最早期的 PE 產品加工,擴展到塑膠染色、複合材料等領域。四十多年來,在台灣塑膠加工的領域當中,一直扮演著重要的角色。於 2000 年,跟隨奇美集團的腳步往光電領域發展而轉型。自精密染色事業部後,奇菱又陸續成立 精密加工事業部、背光模組事業部及電子事業部,並於 2007 年,再成立 LCD 模組事業部及投影機事業部,全力深耕「 平面顯示器 」材料、零件及系統供應鏈之垂直整合。(資料來源:奇菱科技 https://www.chilintech.com.tw)

挑戰

TFT-LCD 顯示器目前都朝向輕、薄、大三項需求來發展,對於此類產品開發上面臨許多挑戰。

解決方案

- 透過虛擬分析發現設計缺陷,將產品中間區域加厚,成功改善以下問題:

- 充填不易有滯留現象

- 成型壓力及鎖模力竄升的問題

- 嚴重翹曲變形及黏母模等問題

效益

Moldex3D 成功扮演奇菱科技在縮短開發週期與提高產品品質歷程中的一大推手

近幾年來,TFT-LCD 顯示器市場競爭非常激烈,如何降低產品開發成本,並快速且有效的進行量產,是每家廠商必備的課題之一,而透過 Moldex3D模流分析技術的導入正好能滿足此需求。2002年至今,奇菱利用 Moldex3D 軟體所成功協助開發的模具已超過上百件,其成效不只讓開發成本大幅下降,更進一步縮短開發週期與提高產品品質 -李茂松總經理, 奇菱科技

隨著時代的演變,近幾年來奇菱科技為配合奇美集團往光電領域發展而進行企業轉型,由傳統染色配料代工進入精密射出成型加工領域。奇菱科技主要發展項目即為 TFT-LCD 之相關零組件,如:背光板支架、液晶螢幕顯示器外殼、背光板邊條等。由於各零組件的結構不同,在產品設計及成型加工上所發生的問題情況與解決方法也皆不相同。這些零組件位搭配液晶顯示器外型,常常在成品肉厚設計上有很多的差異,加上目前大尺寸的顯示器的開發及考量成本、時效性種種問題,相對上模具的設計開發將更具挑戰。

TFT-LCD 顯示器目前都朝向輕、薄、大三項需求來發展,對於此類新產品開發上所面臨的挑戰,奇菱科技擺脫了傳統的思維,於 2002 年時導入 Moldex3D 模流分析技術,有別於以往傳統的設計流程,在模具設計初期即先利用模流分析工具驗證設計方案的可行性。

Moldex3D 提早發現原始設計缺陷

使用 Moldex3D 的最大優勢,即是在未成品階段就能透過虛擬分析發現設計缺陷,進而減少試模次數。第一組模流分析為原始的射出,四點進澆。在此案例中,藉由 Moldex3D 動態的流動波前圖,我們發現四主要問題:滯留現象、鎖模力大、壓力值偏高、與 Z 軸翹曲變形嚴重。

(1) 滯留現象

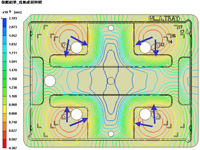

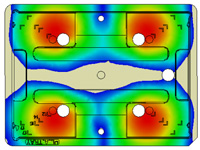

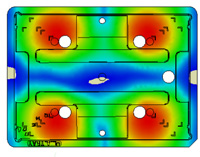

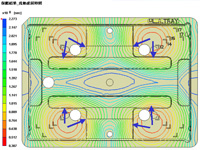

圖 1 ~圖 5 為流動波前圖與實際試模比對圖,由於圖中流動波前等位線中間處分佈較密集,得知此處有滯留現象。由圖中亦可以得知流動的波前分佈及熔接線產生的位置。判圖解析:藉由動態的流動波前圖,可看塑料在模穴中各時刻的充填情形,並可預測縫合線及包封位置,且可判斷是否會有短射現象發生,提供排氣孔位置安排等之參考。

|

|

|

圖1. 原始設計流動波前圖 |

圖2. 原始設計試模短射圖 |

圖3. 原始設計流動波前圖 |

|

|

|

|

圖4. 原始設計試模短射圖 |

圖5. 原始設計流動波前等位線圖 |

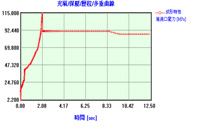

(2) 鎖模力大

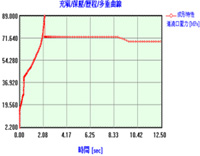

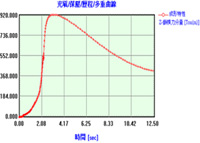

圖. 6~圖. 7 澆口射出壓力及鎖模力曲線歷程圖,壓力分佈高 114 MPA (1 MPa=9.8kg/cm2)且所需鎖模力大 1200 ton。判圖解析:藉由安裝感測器在噴嘴點上,來瞭解模穴內動態的壓力變化,觀察塑料在模穴中各時刻的充填壓力歷程情形,並可得知流道及澆口所佔的壓力值,且可判斷壓力降是否過大,提供流道設計或成形條件等之參考。

|

|

圖6. 原始設計試壓歷程曲線圖 |

圖7. 原始設計鎖模力歷程曲線圖 |

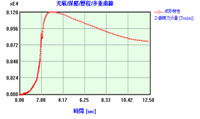

(3) 應力值偏高

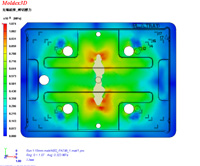

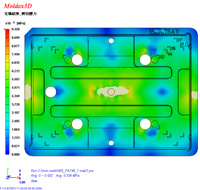

圖. 8 為充填剪切應力分佈圖,此應力值偏高產品中間處在 1 MPa 影響產品變形的主要因素。判圖解析:剪切應力代表塑料在加工過程中由於剪切流動造成的應力大小。可由圖判別塑料流動應力是否過高,以做為是否使塑膠材料產生裂解及過高殘餘應力 (residual stress)造成成品變形的參考。在一般的成品其此值應不大於 0.5 MPa (1 MPa=9.8kg/cm2)

圖8. 充填剪切應力分佈圖

圖8. 充填剪切應力分佈圖

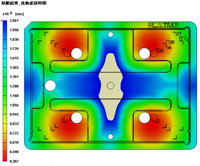

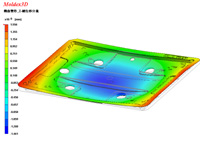

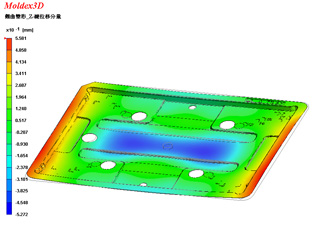

(4) Z 軸翹曲變形嚴重

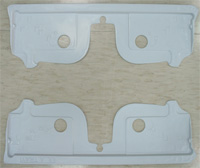

圖. 9 所示為 Z 軸翹曲變形分佈圖,變形量範圍-1.46~1.56 mm 高低差共 3.02 mm (實際試模 3 mm以上)。變形位移量己超出產品公差範圍,翹曲情況非常嚴重。

圖9. Z 軸翹曲變形分佈圖

圖9. Z 軸翹曲變形分佈圖

透過模流分析成功改善設計結果

原始設計成品充填到中間處因肉厚變薄,充填不易有滯留現象,因充填不平衡狀態,導致成型壓力及鎖模力竄升的問題,且中間薄區域有過高的殘留應力問題,也因收縮不均導致翹曲變形嚴重及黏母模等問題,因此此組設計將中央區域加厚,以期能改善上述等問題。

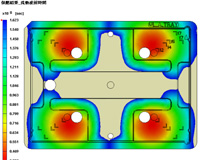

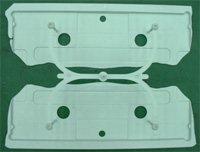

(1) 圖. 10~圖. 14 為流動波前圖與實際試模比對圖由圖中流動波前等位線分佈較均勻,表示滯留現象已解決。

|

|

|

圖10. 設計變更─波前流動圖 |

圖11. 設計變更─試模短射圖 |

圖12. 設計變更─波前流動圖 |

|

|

|

圖13. 設計變更─試模短射圖 |

圖14. 設計變更─流動波前等位線圖 |

(2) 圖. 15~圖. 16 澆口射出壓力及鎖模力曲線歷程圖,壓力分佈降低為 89 MPA (1 MPa= 9.8kg/ cm2)

|

|

圖15. 設計變更─設壓歷程曲線圖 |

圖16. 設計變更─鎖模力歷程曲線圖 |

(3) 圖. 17 剪切應力分佈圖,此應力值皆小於 0.5 MPa 以下。

圖17. 剪切應力分佈圖

圖17. 剪切應力分佈圖

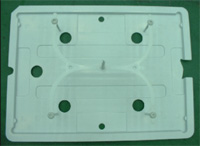

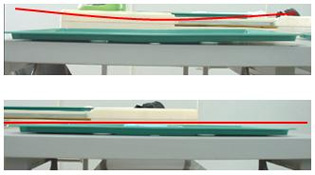

(4) 圖. 18 為 Z 軸翹曲變形分佈圖,變形量範圍 -0.52~0.56 mm,高低差為 1.08 mm (實際試模 1 mm 以下) 已有顯著的改善。

|

|

圖18. Z 軸翹曲變形分佈圖 |

試模結果前、後兩組變形比較圖 |

就低縮水率非結晶性材料而言,其成品設計壁厚變化大致可控制在 20 %~ 25 % 以內,如此成型壓力、剪切應力、鎖模力皆可獲得大幅度的改善,因此在應不同模具設計、產品設計、塑膠材料選擇及射出機台加工條件設定,均可以在成品未開發模具之前做模流分析評估,可大幅降低因無謂的試模及修模的浪費。

大量節省時間與金錢

奇菱科技李茂松總經理提到:「近幾年來,TFT-LCD 顯示器市場競爭非常激烈,如何降低產品開發成本,並快速且有效的進行量產,是每家廠商必備的課題之一,而透過 Moldex3D 模流分析技術的導入正好能滿足此需求。2002 年至今,奇菱利用 Moldex3D 軟體所成功協助開發的模具已超過上百件,其成效不只讓開發成本大幅下降,更進一步縮短開發週期與提高產品品質。」透過 Moldex3D 模流分析技術在模具開發上的輔助,奇菱科技在「液晶顯示器產業」中已扮演著十分重要的角色。