- 客戶:金屬工業研究發展中心

- 地區:台灣

- 產業:學術

- 解決方案:Moldex3D Advanced / 光學分析模組

大綱

Moldex3D光學分析模組已廣泛應用於光學產業,協助提高產品品質和降低生產成本。金屬工業中心運用Moldex3D實驗設計法(DOE)及光學分析模組,觀察雷射投影機內陣列鏡片的雙折射現象和成型參數之間的關聯,改善殘留應力和翹曲問題。經由實際試模也發現,Moldex3D的模擬結果和實際製造高度符合,可以協助在實際製造前,達成成型參數優化,節省開發時間和試模成本。

挑戰

- 降低雙折射現象

- 改善翹曲

- 改善光束均勻度

解決方案

藉由Moldex3D的光學分析模組和實驗設計法(DOE)優化成型參數,降低光雙折射現象並改善翹曲和光的折射均勻度。

效益

- 找出影響產品品質的關鍵因素為射出速度和保壓壓力

- 雙折射現象改善了3%

- 總位移量由7X10-2mm降低為1.7X10-2 mm

案例研究

由於光學鏡片必須滿足高透光需求,一般射出成型多選用非結晶材料。射出過程中,塑料受到射出溫度和壓力變化,使得產品收縮行為不易控制。此外塑膠材料受到過高的壓力容易產生塑料脆裂;溫度過高則可能導致熱裂解。如何優化成型參數是控制光學鏡片品質高低的關鍵。

本案例產品為雷射投影機的陣列鏡片,目標為藉由模擬分析找出最佳製程參數,以降低雙折射現象、改善產品翹曲和光折射均勻,並希望能將殘留應力降到最低。

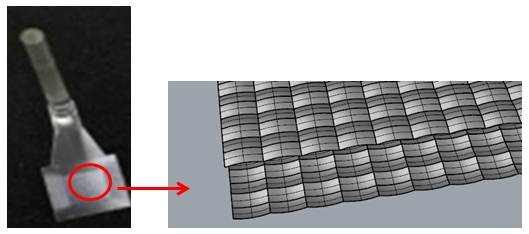

圖一 本案例產品為雷射投影機的陣列鏡片

圖一 本案例產品為雷射投影機的陣列鏡片

金屬工業中心利用Moldex3D光學模組模擬原始設計和設計變更。設計變更的部分包括模溫、射速、保壓壓力和保壓時間等。透過Moldex3D DOE模組分析發現,若提高射出速度會改善雙折射的現象,而使用較高的保壓壓力,則會改善翹曲現象,但是若同時提高射速和保壓壓力,較高的壓力卻會導致較高的殘留應力,並影響澆口附近的光折射均勻性。最後,金工選擇忽略提高保壓壓力,因為比較總位移量後發現,原始設計和變更設計的差距不到1。在綜合各項模擬參數影響後,金工中心成功獲得最佳化產品。

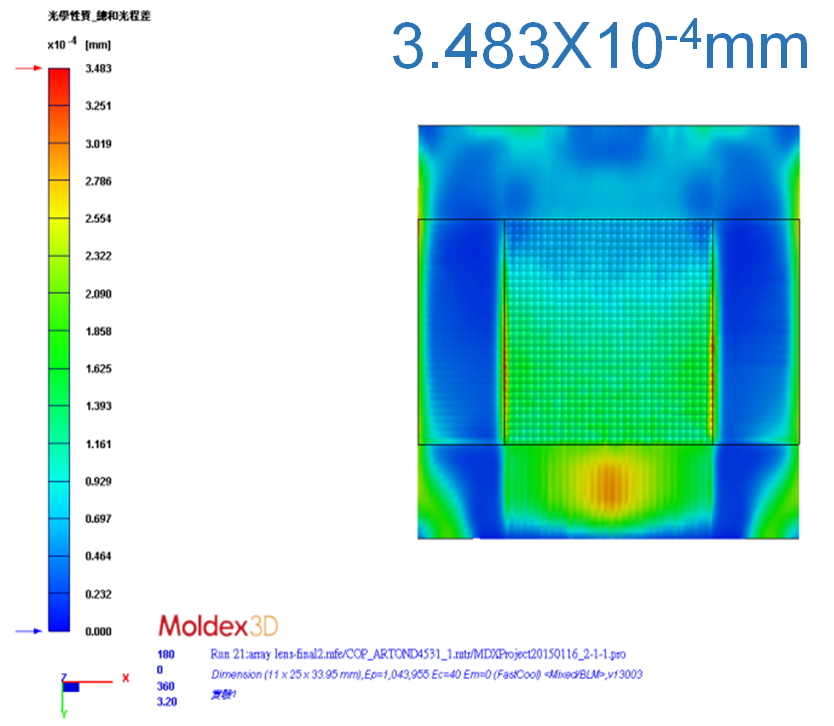

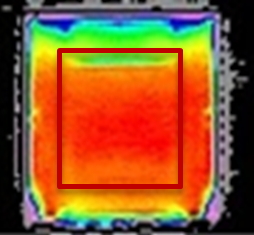

圖二為原始設計和設計變更(提高設速)的模擬結果比較圖。結果顯示射速越高,光程差就越小。設計變更的實驗結果(右)也與模擬結果高度相符。

原始設計

設計變更

設計變更實驗結果

圖二 提高射速使得光程差有明顯降低,透過實驗也證明了模擬的準確性。

圖二 提高射速使得光程差有明顯降低,透過實驗也證明了模擬的準確性。

(圖內模擬和實驗結果的顏色相反是取用亮場和暗場不一的結果)

結果

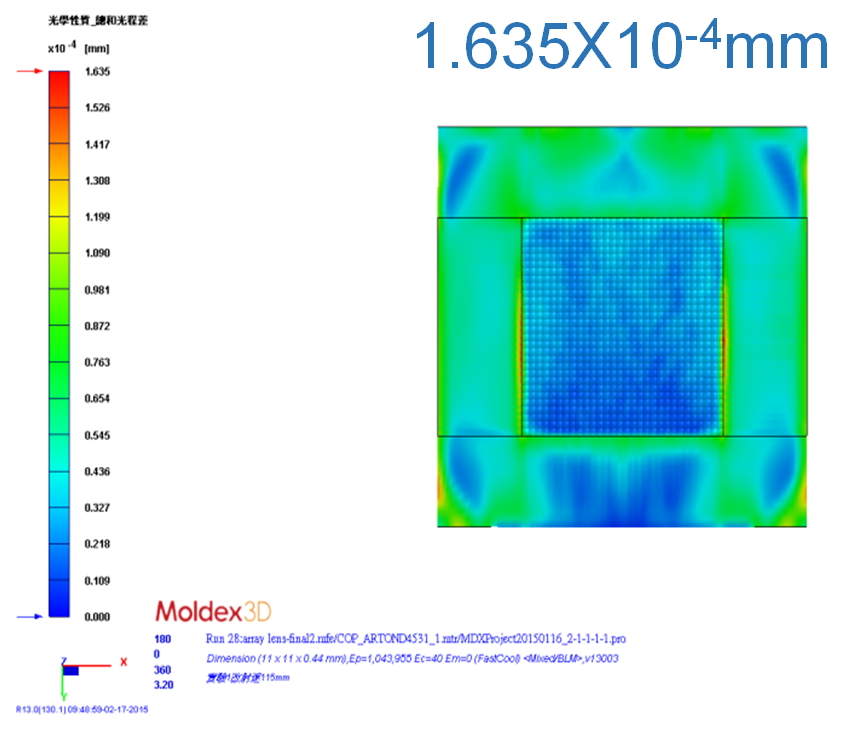

經由Moldex3D的分析,金屬工業中心能夠觀察到製程設定對產品品質的影響,並預測潛在的產品缺陷;也藉由實驗結果流動波前的比對,驗證了模擬軟體的準確性(圖三)。不但成功優化成型參數,更省下了試模所須耗費的人力成本。未來還可以進一步將Moldex3D更多的模組分析應用於光學射出壓縮成型製程和多模穴成型製程的開發,研究殘留應力、流動平衡和翹曲之間的關聯性。