- 客戶:台灣科技大學

- 地區:台灣

- 產業:教育

- 解決方案:Moldex3D Advanced / 專家分析模組 Expert

大綱

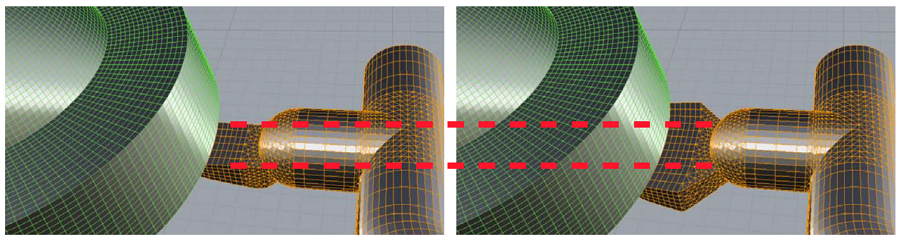

鑄模法是常見的隱形眼鏡製作方法,透過射出成型技術製作隱形眼鏡殼模的基弧與前弧(圖一),接著在二者之間灌入高分子化合物,固化而成隱形眼鏡。由於隱形眼鏡殼模需要二次加工,尺寸精度要求高,收縮變形的容許範圍也相當嚴苛。台科大學生利用實驗室原有之隱形眼鏡模具,導入Moldex3D模流軟體,藉由專家分析模組的實驗設計法(DOE),判別最佳成型參數,以此進行設計變更,成功改善產品翹曲變形問題。

圖一 隱形眼鏡殼模之基弧與前弧

圖一 隱形眼鏡殼模之基弧與前弧

挑戰

- 尺寸收縮變形與翹曲

解決方案

利用Moldex3D 專家分析模組找出最佳成型參數,改善產品收縮變形。

效益

- 減少試模時間與風險,降低人力成本。

- 改善產品翹曲變形達28%

案例研究

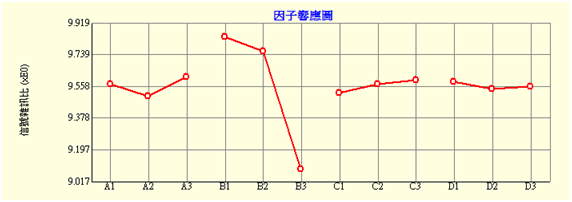

本案例的產品為隱形眼鏡殼模,因產品需要經過二次加工,尺寸精度尤為重要。為了要提升產品精度,首先,台科大團隊透過Moldex3D專家分析模組進行DOE實驗設計法分析,找出最佳成型參數組別,將品質因子設定為『最終總變形量』,再選擇四個與收縮有關的控制因子,分別為:模具溫度、熔膠溫度、保壓壓力和冷卻時間(圖二)。透過軟體分析各因子對隱形眼鏡殼模變形的影響,得到最佳參數組別,並可得知得知B因子- 塑料溫度為重要影響參數 (圖三)。

圖二 使用Moldex3D DOE模組模擬分析之設定

圖二 使用Moldex3D DOE模組模擬分析之設定

圖三 因子響應圖

圖三 因子響應圖

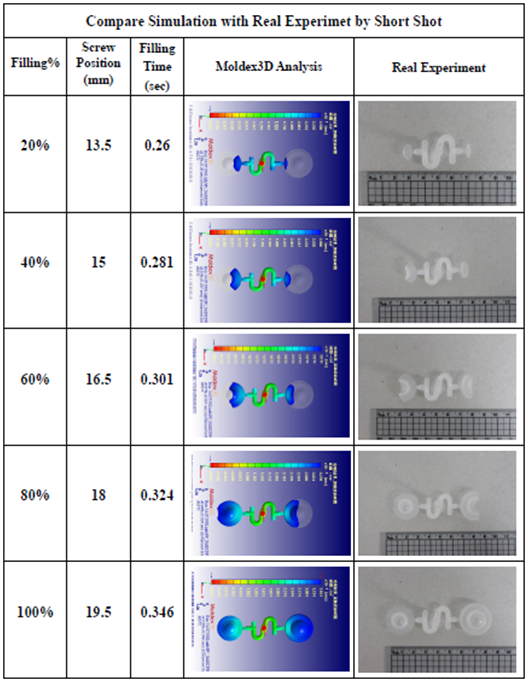

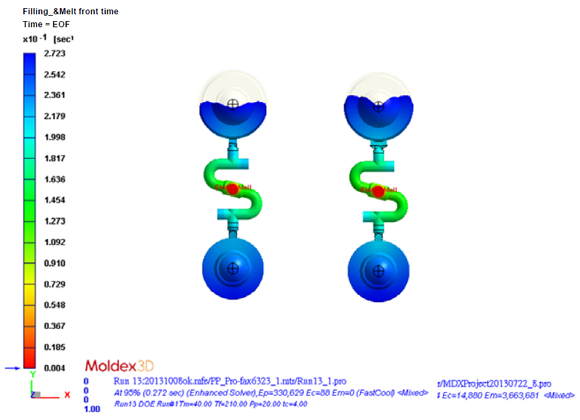

除了利用Moldex3D進行DOE實驗設計法分析取得最佳參數組合,台科大團隊還利用Moldex3D的充填分析檢視原始設計的問題點,並成功驗證軟體的準確度。從圖四對照圖可以發現,Moldex3D模擬原始設計在不同充填階段的充填情形,經比較後發現與實際射出結果高度相符。

圖四 短射問題之模擬和實際射出對照表

圖四 短射問題之模擬和實際射出對照表

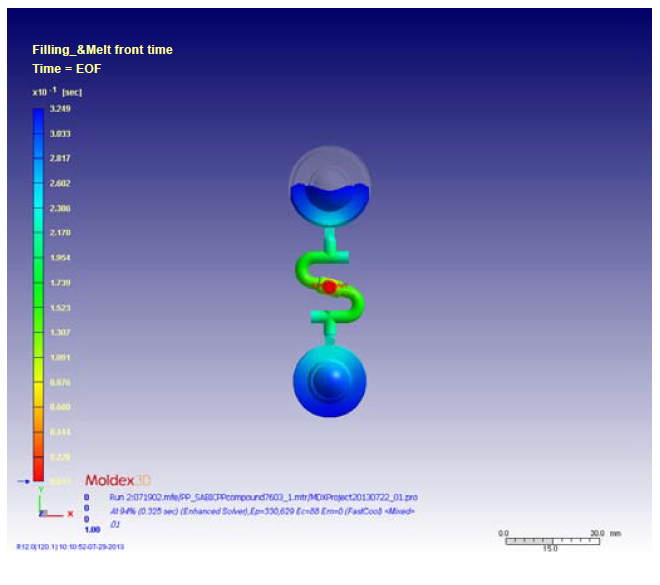

透過Moldex3D充填分析可以了解,原始設計(圖五)存在流動不平衡的問題。當充填至80%時,基弧已充填完成,但體積較大的前弧卻充填不到一半。為改善流動平衡,台科大團隊進行設計變更,將前弧處的澆口加大(圖六),並再次利用Moldex3D模擬變更後的設計,發現流動平衡已經獲得改善。 (如圖七所示)。

圖五 原始設計:存在充填不平衡問題

圖五 原始設計:存在充填不平衡問題

圖六 設計變更:將前弧處澆口加大

圖六 設計變更:將前弧處澆口加大

圖七 設計變更後的充填情形

圖七 設計變更後的充填情形

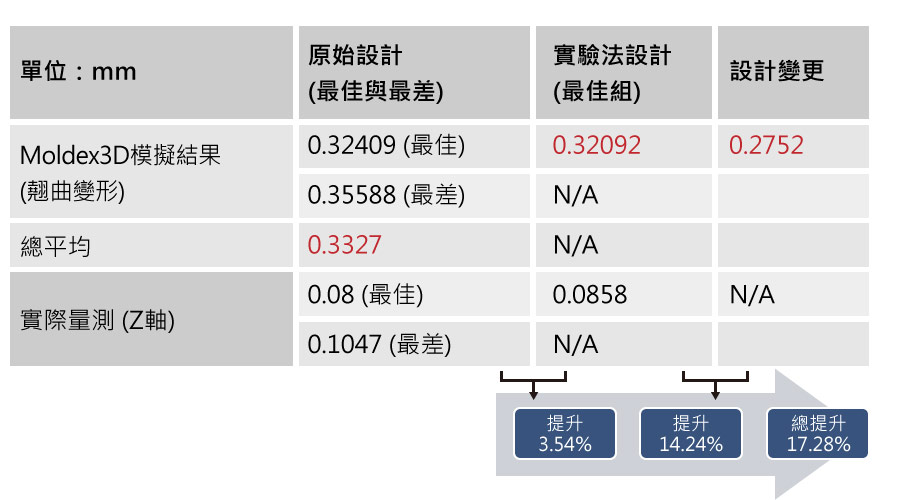

經由CAE模擬原始設計和實驗法設計翹曲變形量,得到的結果如下(表一)。從該表可看出,加總實驗設計法之最佳參數與模具設計改善後效果,可將翹曲改善率提升17.28%。

表一 原始設計和實驗法設計翹曲變形量結果比對表

表一 原始設計和實驗法設計翹曲變形量結果比對表

圖八 設變前後的翹曲量變化

圖八 設變前後的翹曲量變化

結果

Moldex3D DOE 實驗分析法協助台科大團隊快速取得最佳成型參數組別,提供設計變更正確的方向成功降低變形量,避免投入過多的試誤成本,快速達成產品設計與成型製程優化目標。