編輯:科盛科技技術支援處 工程師 賴民阡

- 客戶:STMicroelectronics

- 國家:義大利

- 產業:半導體

- 解決方案:Moldex3D晶片封裝模組

STMicroelectronics是全球最大的半導體企業之一,公司有46,000名員工,100,000間客戶及數千家合作夥伴。(來源)

大綱

STMicroelectronics 工程師運用 Moldex3D晶片封裝解決方案將樹脂充填不完整的風險降到最低。首先,軟體能重現因流動行為不平衡而引發的包封形成情況。接下來運用 Moldex3D 模擬將封裝設計最佳化,降低發生問題的風險。最後藉由更改幾何形狀發現對充填前推進有驚人效果,能在成型過程中避免產生結構瑕疵。Moldex3D 可用來成功在虛擬環境中預測問題,並可將模擬結果轉化並整合至新成品的封裝原型製造中。

挑戰

- 改善不平衡的流動行為

- 減少結合線及包封

解決方案

根據 STMicroelectronics 設計師估計,藉由縮小標準配置的焊墊尺寸,就能減輕樹酯在模穴頂部與底部之間流動不平衡的情形。由於已確定導線架焊墊屬於關鍵位置,因此將其設計最佳化可對充填行為有極大助益。事實上,此方法能減少成品的關鍵結合線數量。因此,此解決方案藉由先從設計著手解決包封的問題,而非從耗時昂貴的實驗進行原型製造開始。

效益

- 找出關鍵結合線出現機率較高的位置

- 降低結合線會合角及形成包封的可能性

案例研究

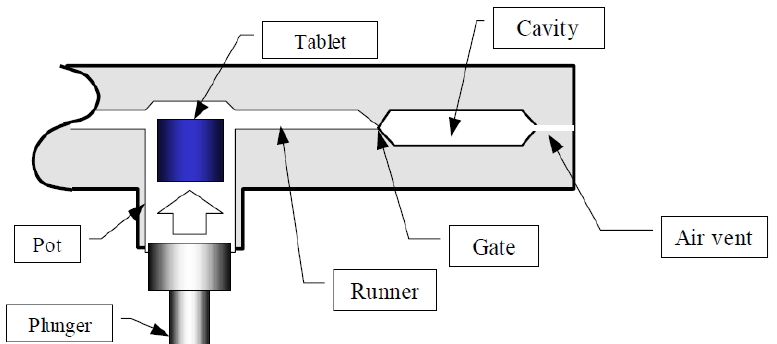

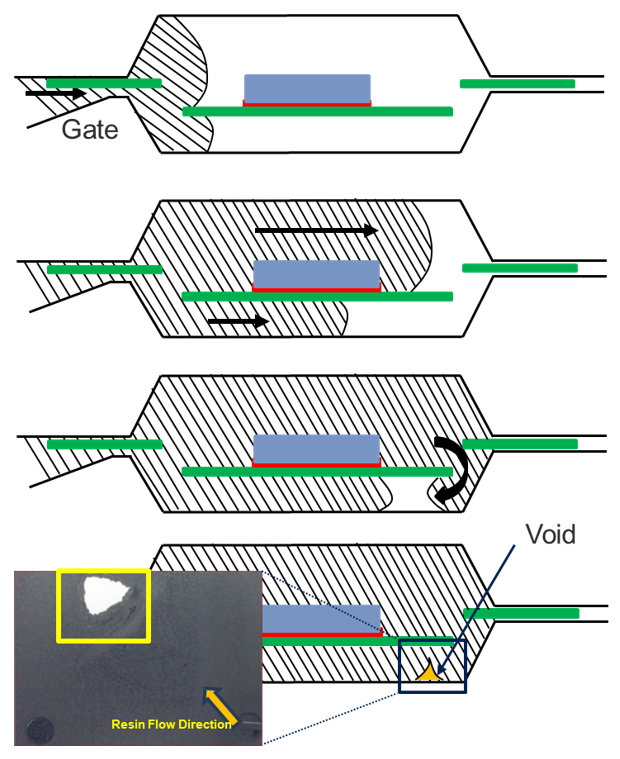

IC封裝是在模腔中以氧樹脂成型材料(EMC)將微晶片封裝的過程,接著用柱塞將片劑壓入模腔,如圖一所示。

圖一 IC封裝製程

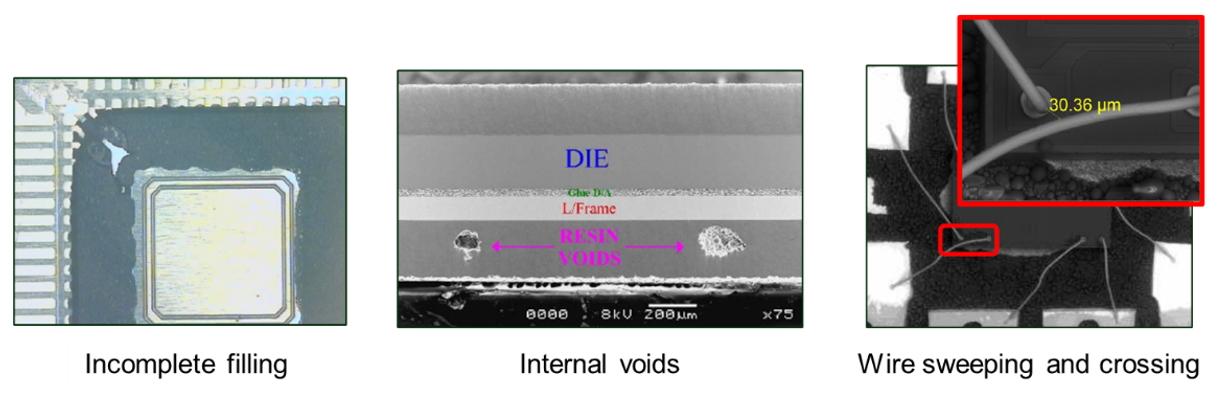

IC封裝常見的難題包括不完全充填、內部包封及金線偏移和交叉等,如圖二所示。若要避免造成生產上的損失和客戶抱怨,就必須生產前及早預測問題並加以改善。

圖二 IC封裝的常見問題

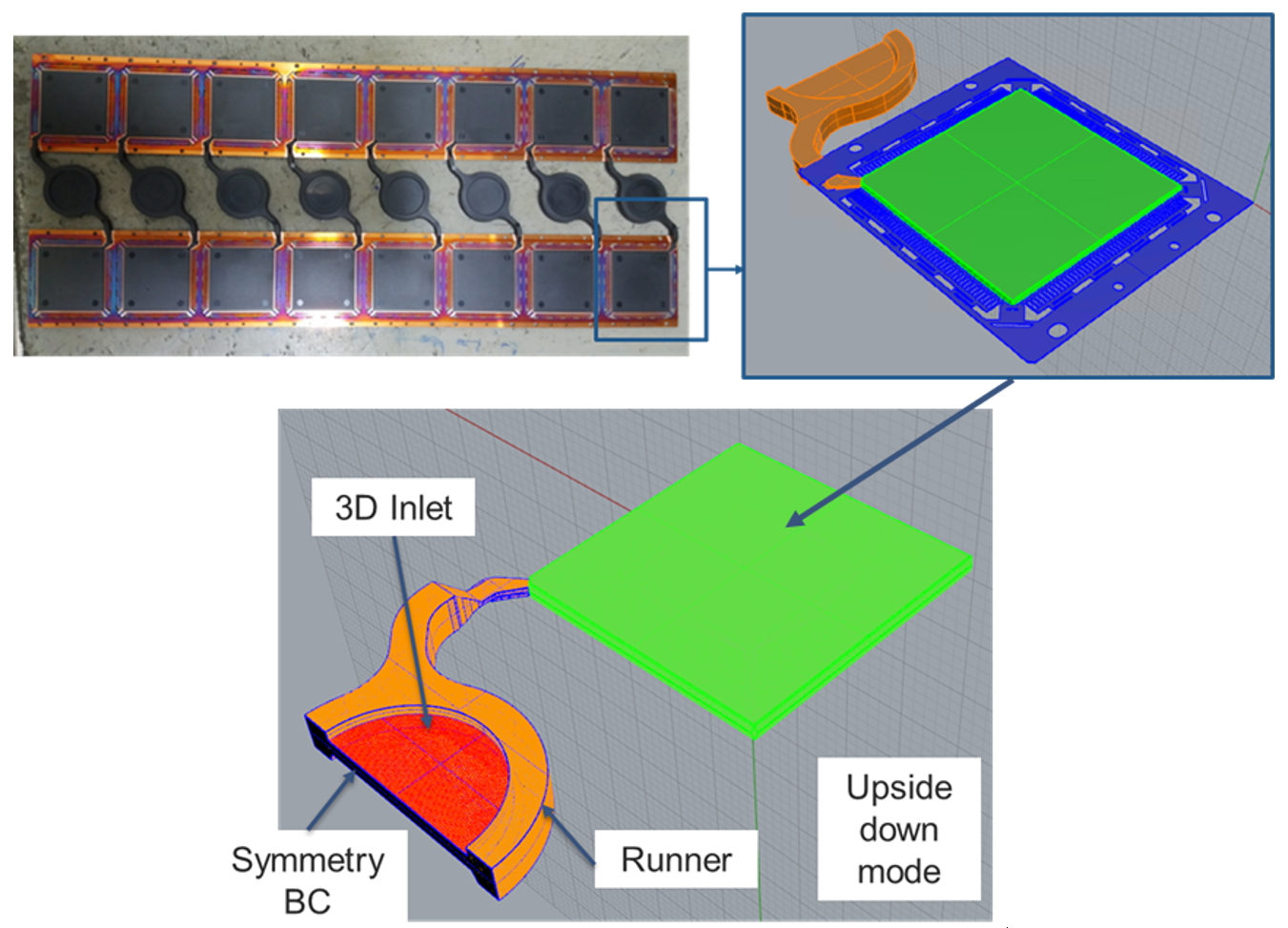

STMicroelectronics團隊以Moldex3D網格建構微晶片產品的模型。因產品具有對稱性,為了縮短分析時間,只建立了一半的模型(圖三)。

圖三 真實模型與Moldex3D Mesh建構的模型

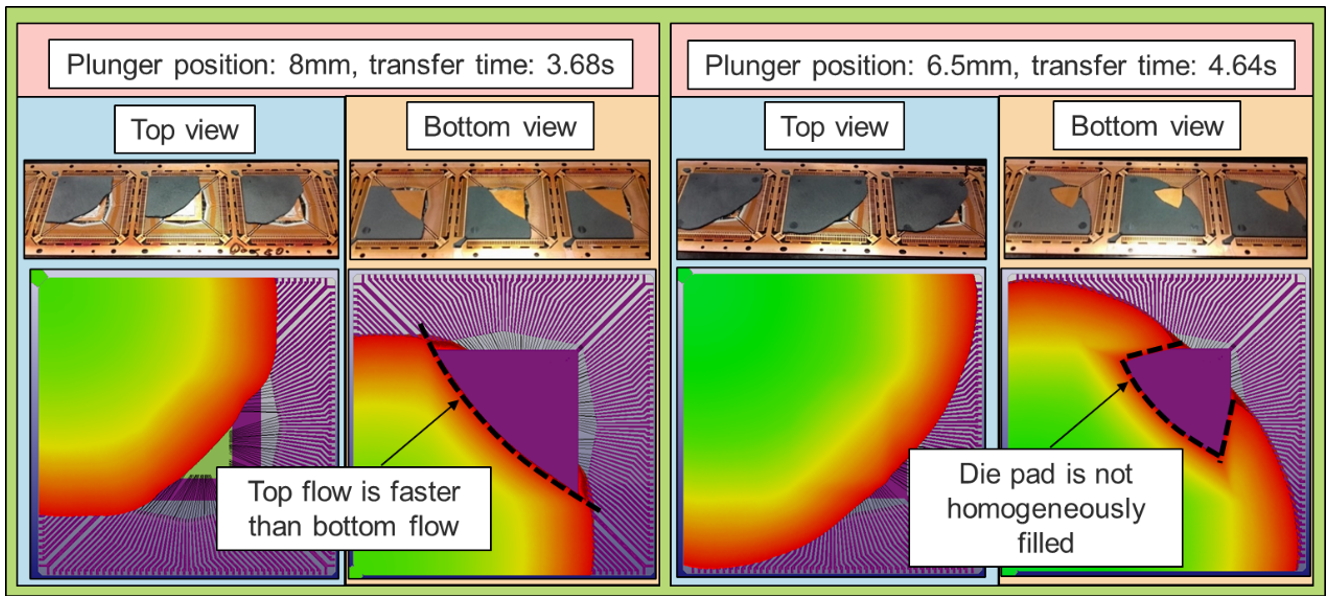

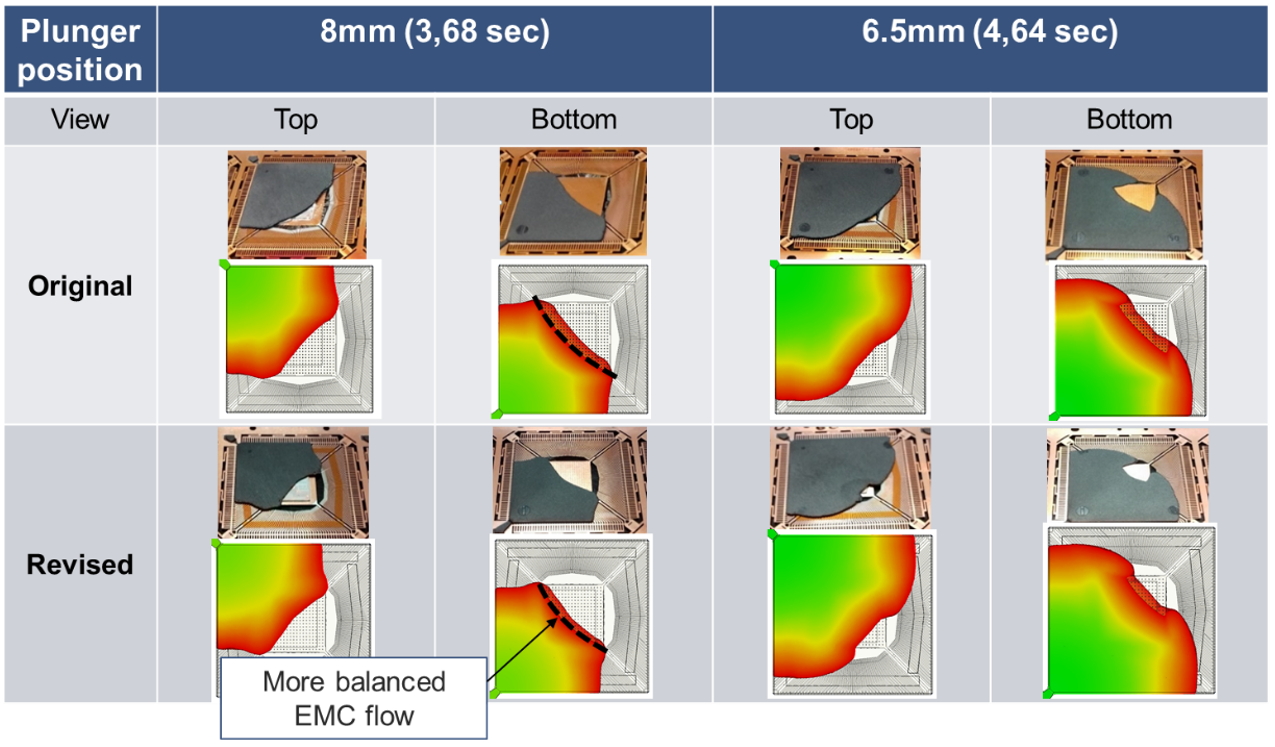

經由Moldex3D分析,可觀察到模擬與實驗結果相當一致(圖四)。

圖四 原始設計的實驗和模擬結果比較

透過模擬分析,很容易就可找出流動不平衡和包封產生的原因。如圖五所示,由於幾何不對稱產生競流效應,頂端的流速比底部的快,並在底部反轉,使得空氣被限縮在模腔底部,而產生縫合線及導致空洞。

圖五 充填階段的流動波前行為

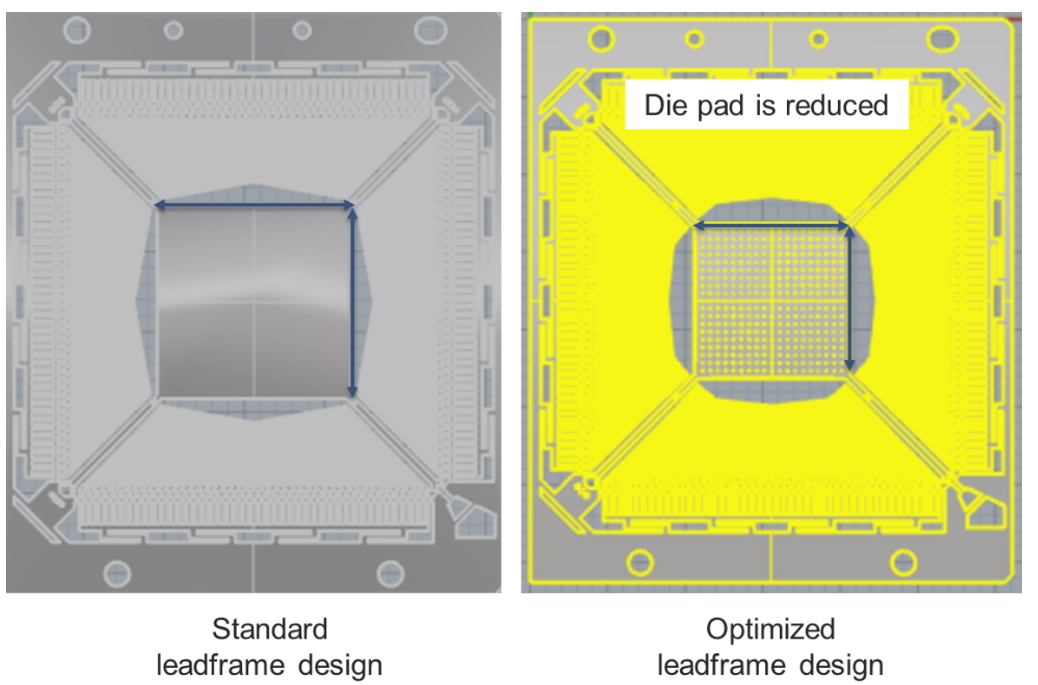

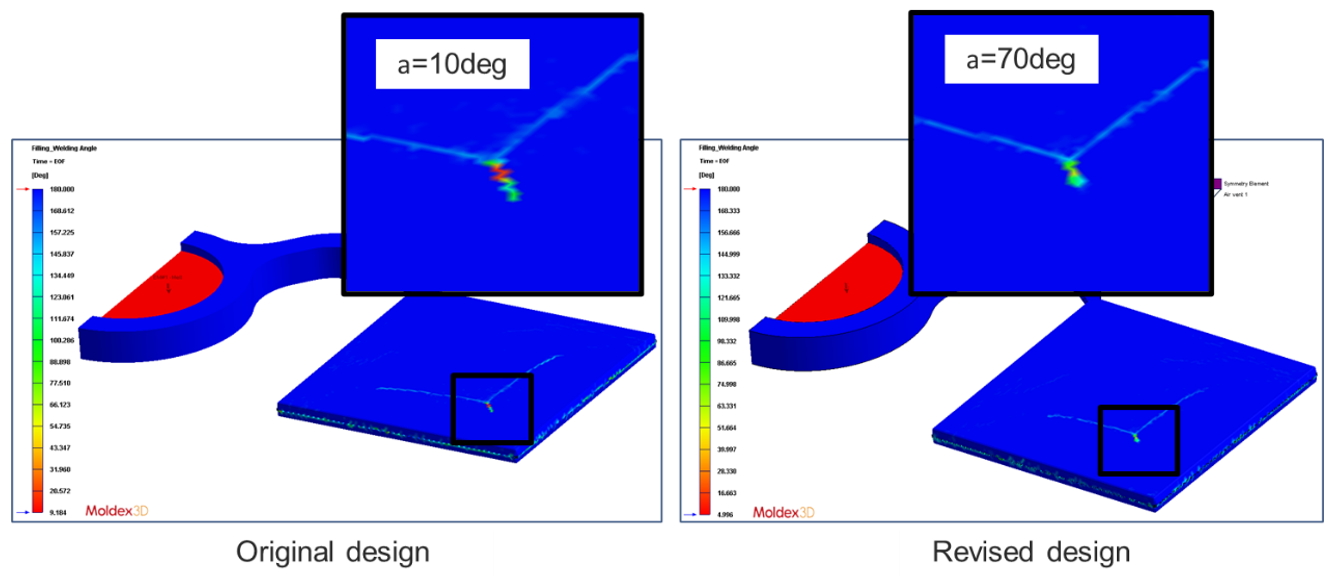

找出問題成因後,為了優化設計,該團隊縮小晶粒座的尺寸(圖六)。分析優化設計後發現,流動不平衡縫合線問題皆有顯著改善(圖七、八)。

圖六 導線架之原始與優化設計比較

圖七 原始設計與設變的流動波前比較

圖八 原始設計和設變的縫合線結果

結果

本案例中,STMicroelectronics透過Moldex3D的模擬,以縮小晶粒座尺寸的方式,成功解決流動不平衡、包封、縫合線等問題,並提高了產品的局部機械強度。如此即可在早期階段以快速且低成本的方式解決問題,而無須耗費時間和成本進行試模。