由美國麻省大學厄洛爾分校(UMass Lowell)塑膠工程系所主持的塑膠工程專案(ESE),因在相關領域教學及研究上的傑出成就,獲得許多外界的肯定和支持。(來源)

大綱

後變速器是自行車零組件中的結構組件(圖一)。此組件通常是由兩個金屬零件組成,中間夾住鏈條。UMass Lowell團隊提案使用製程及結構模擬以重新設計此組件,改用纖維強化樹脂進行製造。其採用的方法為重新設計零件並針對射出成型進行優化,並將 CAE 結果作為正交性材料性質的輸入,進行結構分析。製程模擬與結構 FEA 的組合能更進一步最佳化零件和模具設計。

圖一 自行車後齒輪組裝示意圖

挑戰

- 須優化纖維強化結構組件的零件和模具設計

- 將因纖維排向而引發的零件變形降到最低

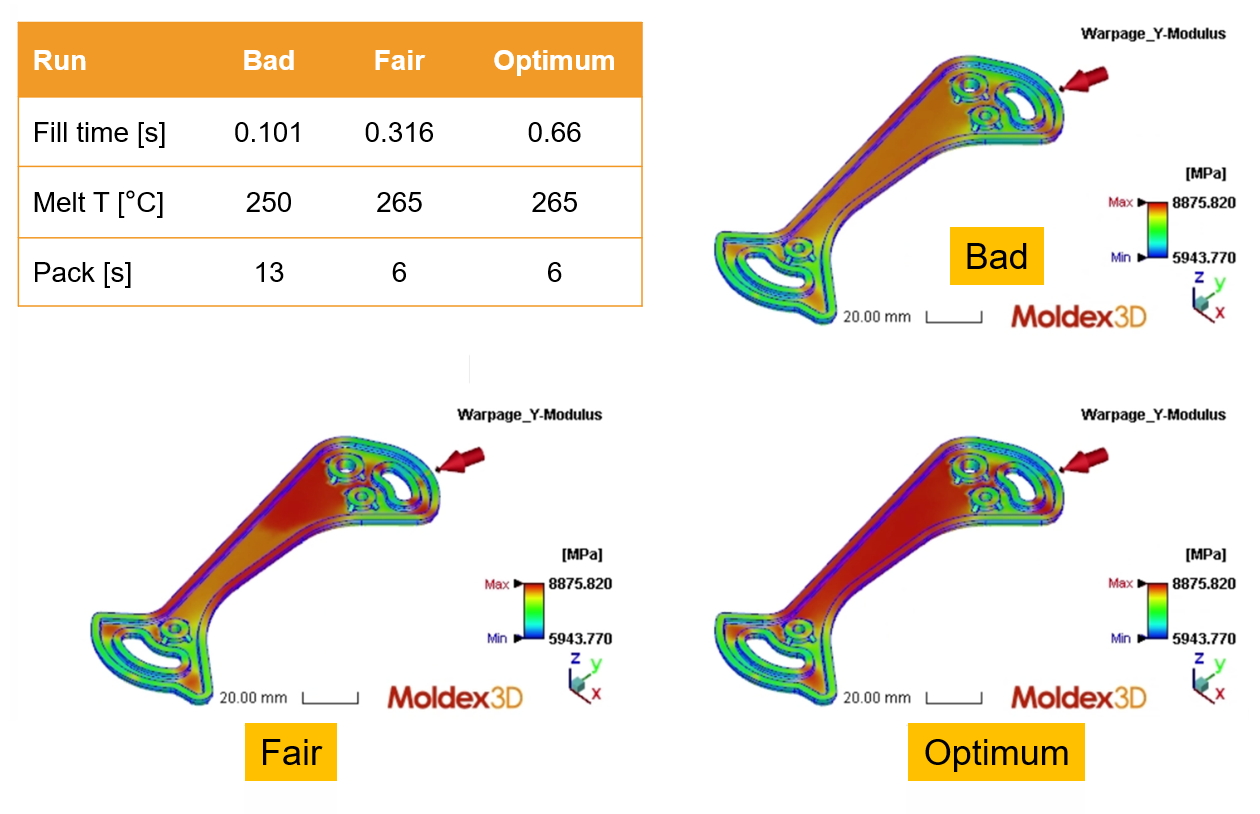

- 控制製程參數以將翹曲最佳化並減少變形(圖二)

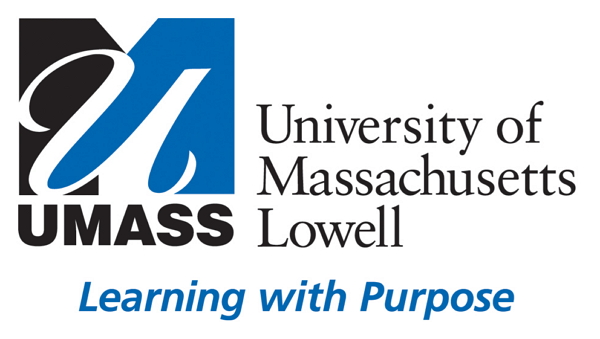

圖二 原始設計之翹曲分析:彈性係數

解決方案

UMass Lowell 團隊運用 Moldex3D 研究零件設計、模具設計、纖維方向與結構性質之間的相關性。從加工處理和功能性的角度使用此軟體,驗證纖維含量與樹脂的搭配。此方法證明將製程模擬與結構模擬合併,可有效用於重新設計塑膠強化聚合物產品。

效益

- 根據原始設計(金屬)驗證結構特性,以有效重新設計產品

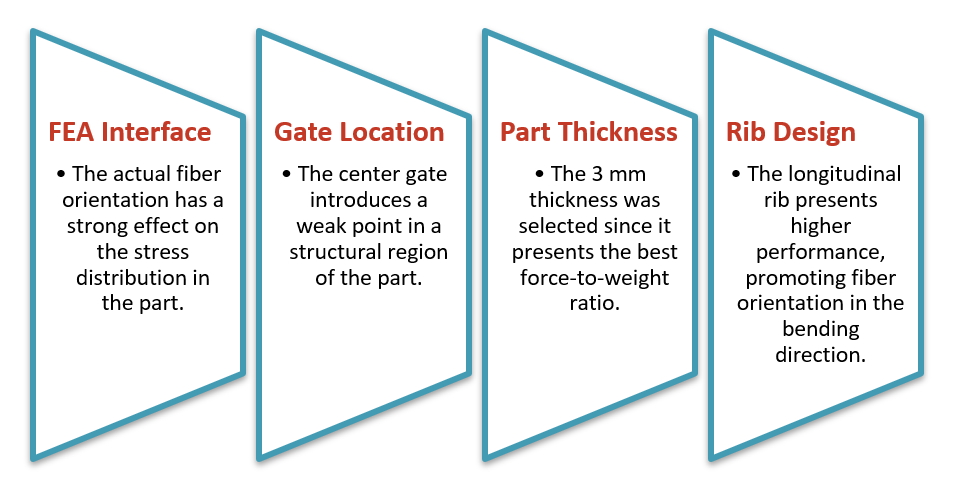

- 透過FEA介面將製程相關材料的性質用於準確預測設計零件的機械性能

- 藉由最佳模具設計將纖維含量及排向最佳化

- 將加工處理與結構模擬搭配使用,便無須耗資製造模具和重建

案例研究

本研究目標為設計出纖維強化塑膠的結構組件,以取代原先的金屬材質。UMass團隊用Moldex3D分析加工過程對正交材料特性的影響,希望透過纖維含量、產品設計和模具設計,來優化產品的可製造性;並結合Moldex3D及結構分析軟體以驗證設計。

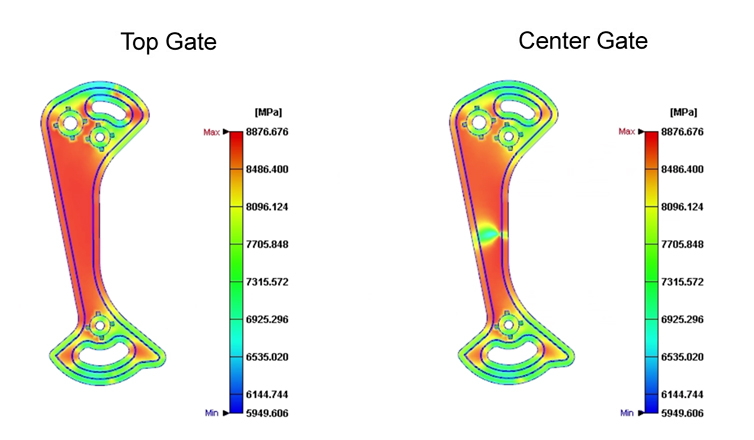

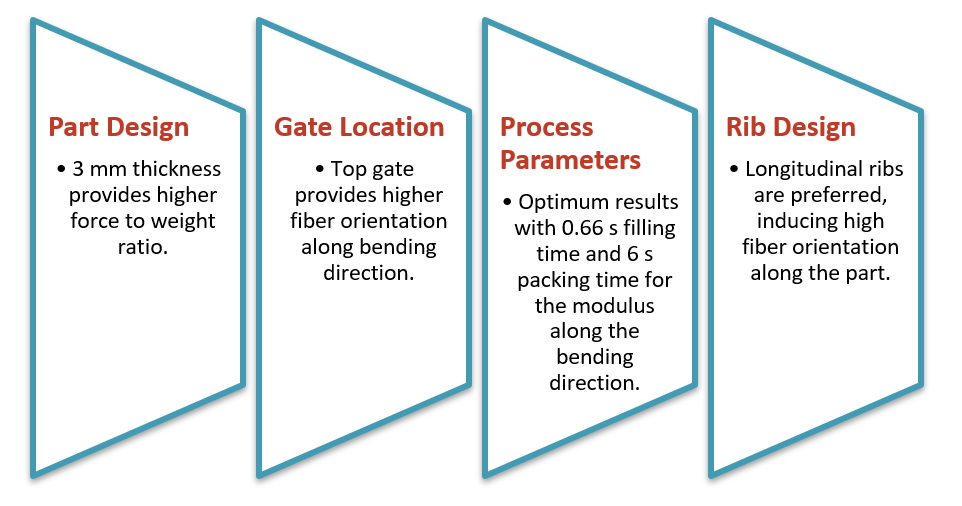

為達到目標之結構特性,該團隊提出三種不同設計方向:(1)澆口位置、(2)纖維含量和(3)製程參數(圖三)。探討三種不同的澆口位置和其他參數設計;並藉由纖維取向和結構特性之分析結果來定義最佳設計。

圖三 澆口位置設計及實驗設計項目

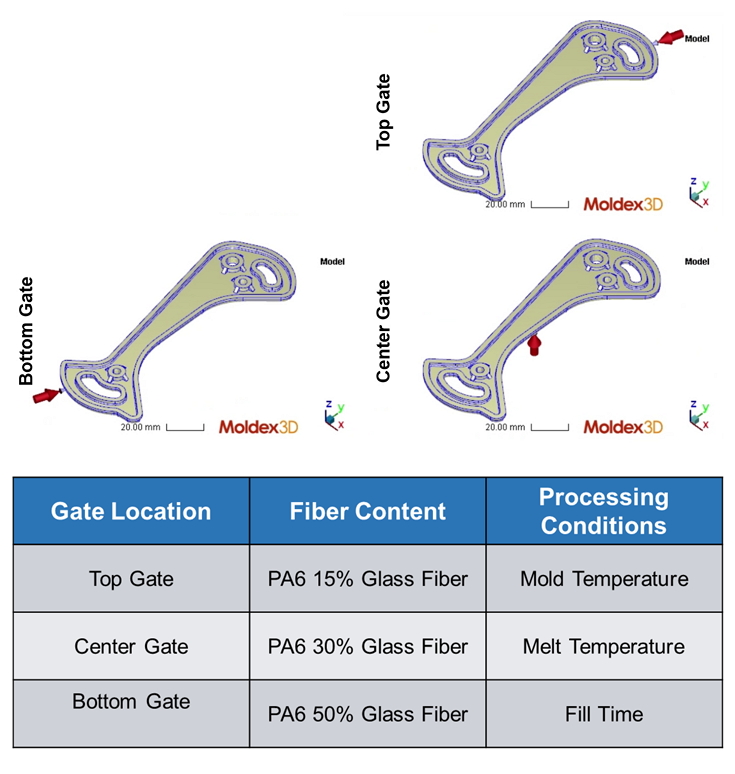

UMass Lowell團隊透過Moldex3D進行纖維排向及彈性係數之優化,結果如下所示(圖四、圖五)。

圖四 藉改變製程參數優化纖維排向

圖五 藉改變製程參數優化彈性係數

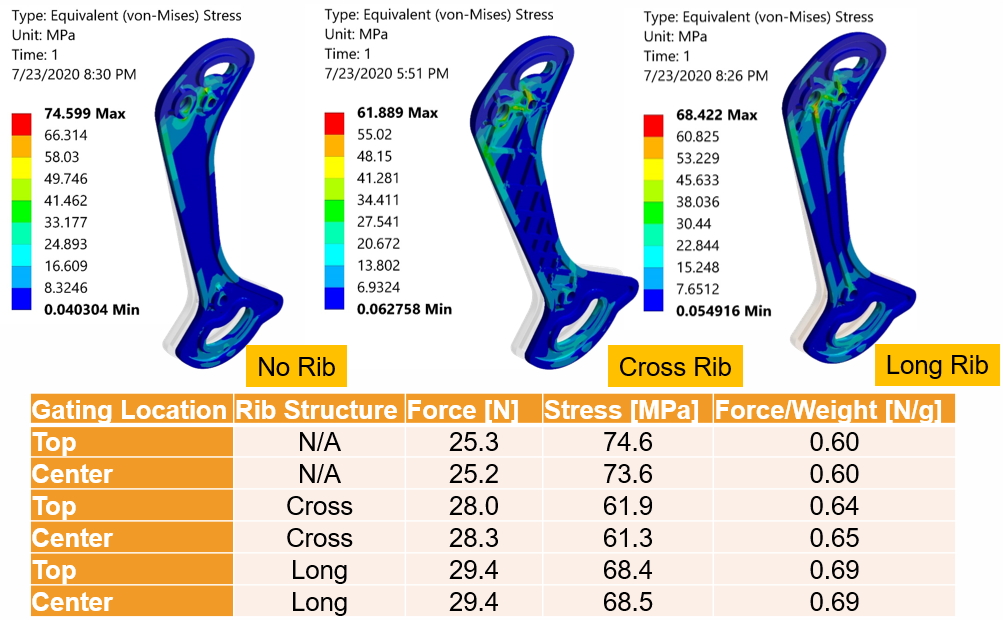

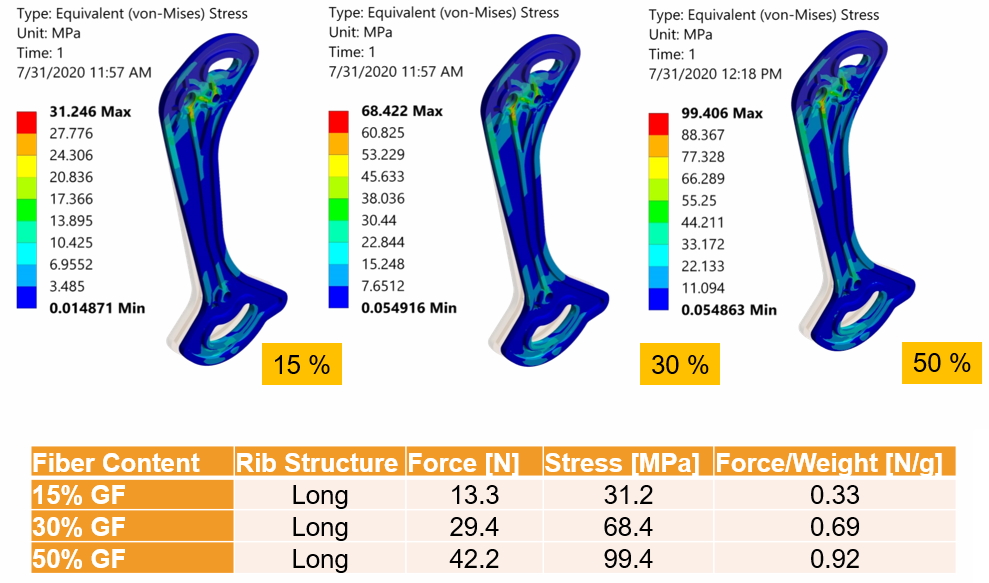

此外並評估三種不同纖維含量的化合物,以調整產品的機械特性。首先開發出一結構模型,用以分析產品剛性。接著從Moldex3D輸出正交材料模型,並輸入至結構分析軟體,再以力重比(force-to-weight ratio)來評估產品性能。結果顯示設計變更後的產品,較原始設計有更高的力重比(圖六)。

| Force [N] | Force/Weight [N/g] | ||

| Top Gate | 20.7 | 0.55 | |

| Bottom Gate | 20.7 | 0.55 | |

| Center Gate | 21.0 | 0.55 | |

| Aluminum | 43.3 | 0.74 | |

| Steel | 40.0 | 0.62 | |

圖六 結構分析結果

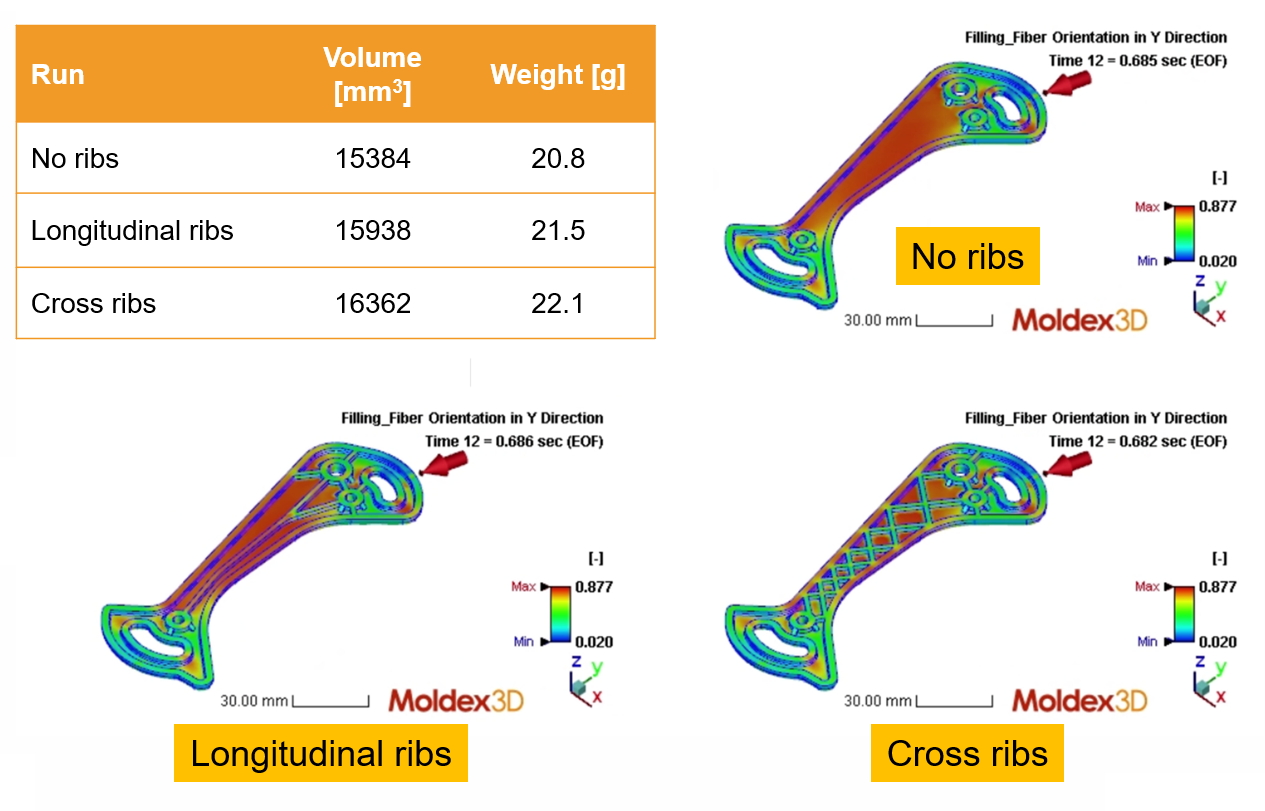

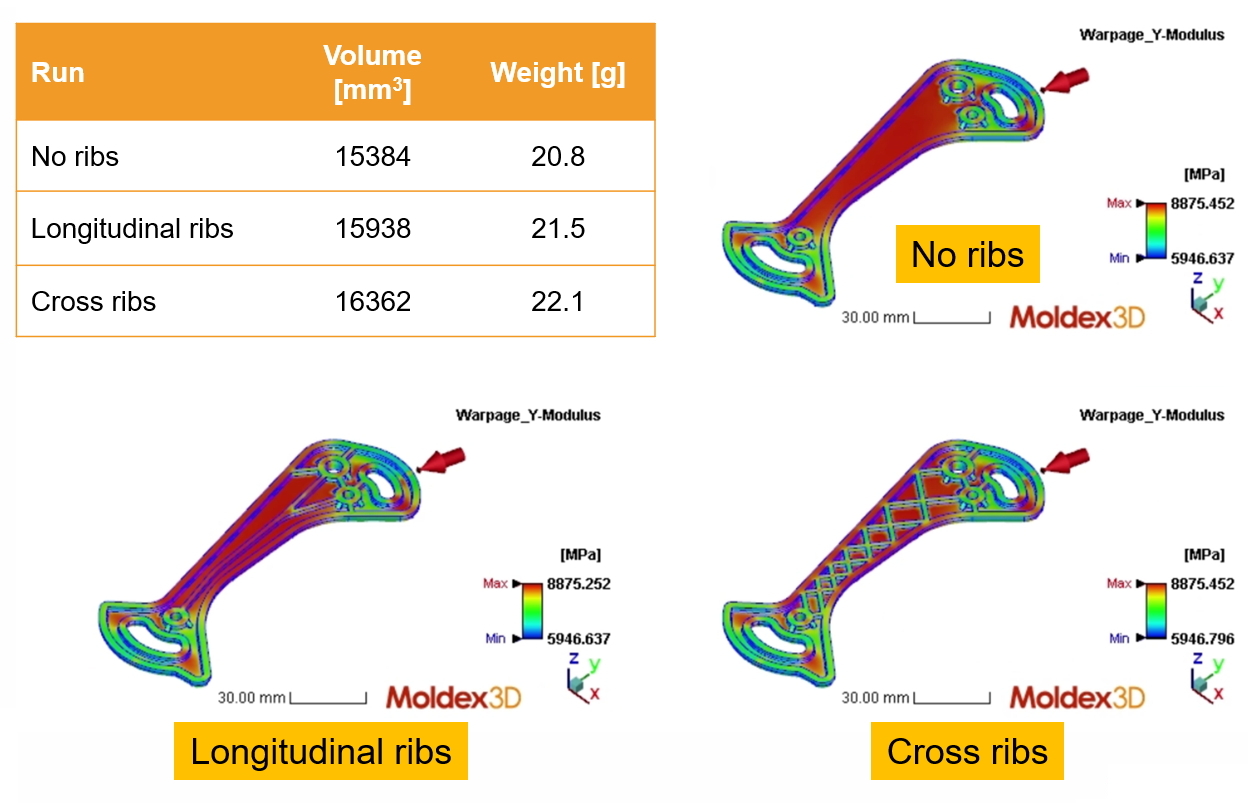

增加壁厚可提高產品剛性,而透過比較力重比,UMass團隊發現3mm為最佳的產品厚度。此外縱向及交叉肋條也可大幅提高反作用力,比較無肋條、縱向肋條和交叉肋條三種設計,發現縱向肋條可使肋條沿線的纖維排向達到最高。高含纖量可以使塑件達到與鐵件和鋁件相當的剛性(圖七~圖十)。

圖七 原始設計與肋條設變後的纖維排向比較

圖八 原始設計與肋條設變後的彈性係數比較

圖九 設變後的結構分析結果(肋條的影響)

圖十 設變後的結構分析結果(含纖量的影響)

根據上述分析結果,UMass團隊最後決定採用3mm肉厚、搭配縱向肋條及30%的含纖量。詳細之優化設計與製程變更如圖十、十一所示。

圖十 透過Moldex3D決定的產品及製程設計

圖十一 藉FEA介面功能得到的結構評估

結果

UMass團隊利用Moldex3D和實驗設計(DOE)工具,以極低的成本進行迭代設計的開發和比較。藉纖維排向模擬結果,優化纖維強化熱塑性塑膠的機械特性。此外藉Moldex3D翹曲分析,也可評估產品是否能夠順利組裝,以避免後續昂貴的模具設計變更。Moldex3D的FEA介面功能則可利用製程相關的塑料特性,準確預測出產品性能;同時可輸出正交材料模型,對於找出金屬材質的替代方案及掌握非等向性材料特性,都有相當大的助益。