- 客戶:光寶科技

- 地區:台灣

- 產業:電子

- 解決方案:Moldex3D Advanced 解決方案 / FEA介面功能模組

大綱

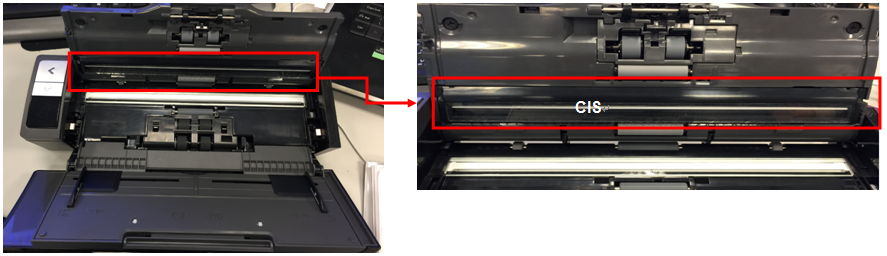

CIS(影像接觸式感光器,Contact Image Sensor)是掃描機結構中的一項重要元件。光寶科技發現,CIS支架與玻璃組裝後,在產品的運送過程中,殘餘應力釋放會導致CIS支架變形,進而造成與玻璃脫膠問題。為解決此問題,光寶科技借助模流分析軟體Moldex3D Advanced解決方案和FEA介面功能模組,以及結構分析軟體LS-DYNA,找出製程中產生的殘餘應力對產品變形的影響。經改良射出製程之後,光寶科技成功在預期時間內製造出零缺陷產品。

挑戰

- 長條形產品容易產生流動不平衡現象

- 變形範圍為須控制在水平方向0.4mm以內、垂直方向0.8mm以內

- CIS支架變形將導致產品脫膠

解決方案

藉由Moldex3D FEA介面功能整合LS-DYNA,光寶科技無須支出試模成本,即完成進澆位置及成型條件優化,成功降低產品翹曲量。

效益

- 解決了流動不平衡問題

- X軸變形量減少了50% (由0.34mm降低至0.17mm)

- 解決產品脫膠問題

- 達到產品品質高精度

案例研究

掃描機的CIS支架通常需要高精密度,為達到此目標,光寶科技結合Moldex3D和LS-DYNA來改善CIS支架的尺寸穩定度,並確保成型後的產品變形量在容忍範圍內。

圖一 掃描機CIS支架(紅框處)

圖一 掃描機CIS支架(紅框處)

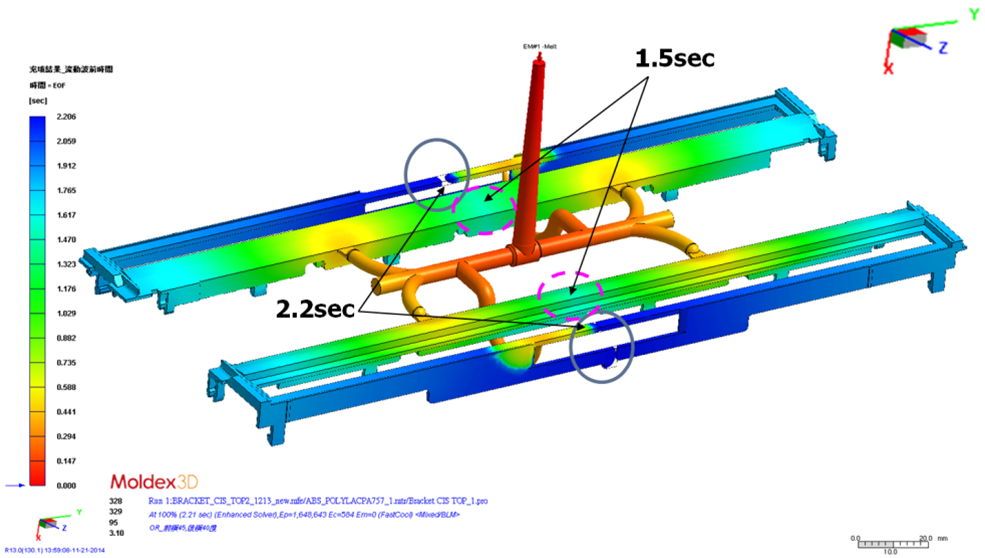

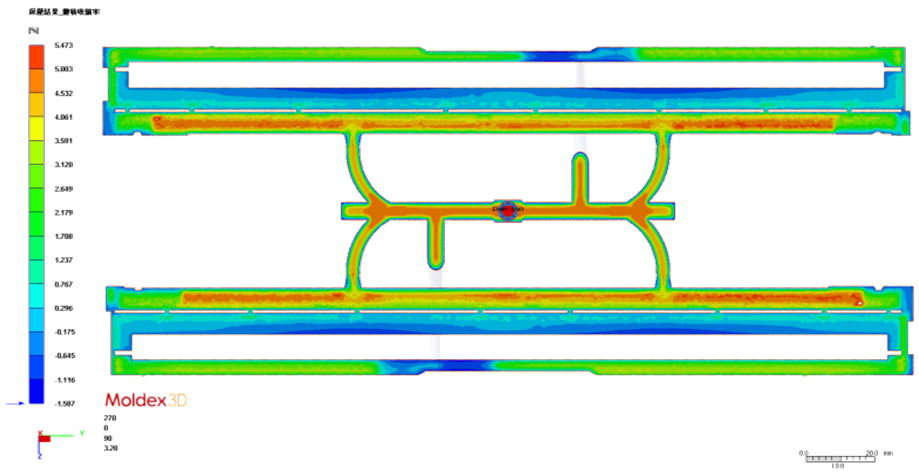

光寶科技以Moldex3D Advanced解決方案針對產品原始設計,模擬傳統射出製程的成型條件。結果顯示產品有局部流動不平衡和體積收縮的問題,存在變形風險。在充填至99.9%的階段時,未充填區域的充填時間比已充填區域還要慢了0.7秒(圖二)。原始設計的澆口數量使壓力集中在進澆口附近,導致過高的體積收縮率(圖三)。在冷卻階段,高度收縮的區域可能會產生氣孔或凹痕生。由於本案例的產品對外觀精度要求極高,因此翹曲變形成為亟需解決的問題。

圖二 充填99.9%時的流動波前

圖二 充填99.9%時的流動波前

圖三 原始設計橫切面的體積收縮情形

圖三 原始設計橫切面的體積收縮情形

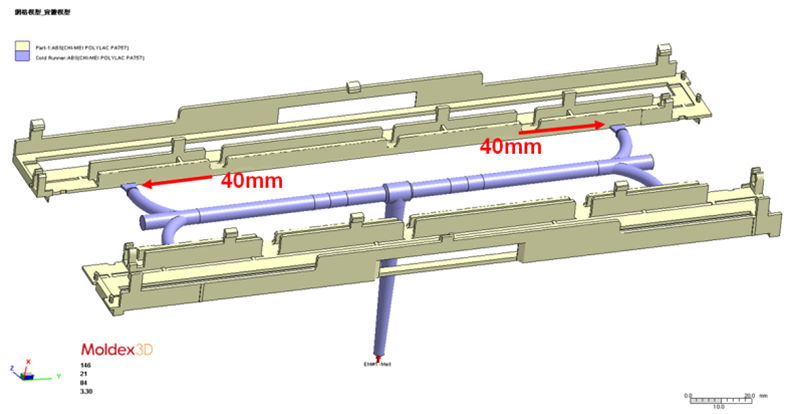

為了將流動不平衡降到最低,並改善翹曲問題,光寶科技變更了澆口設計:移除了最中心的澆口(圖四),外側的澆口也向外移動40mm。根據Moldex3D的模擬結果(圖五),變更後的設計可有效改善翹曲位移情形。

圖四 設計變更模型

圖四 設計變更模型

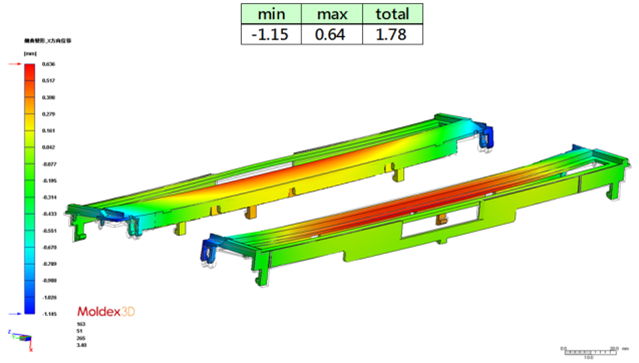

圖五 設計變更後的X軸變形

圖五 設計變更後的X軸變形

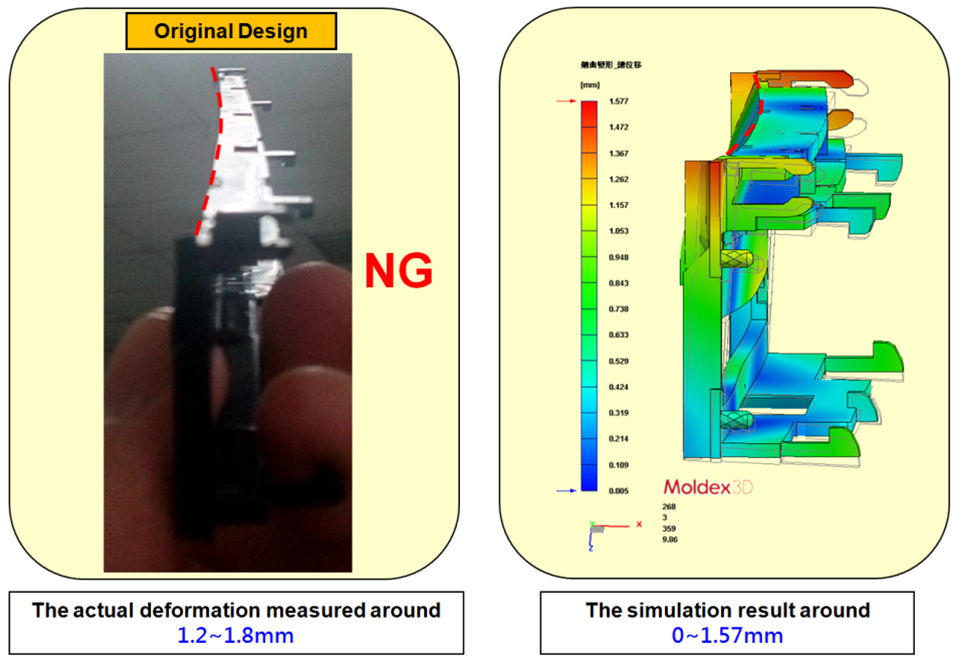

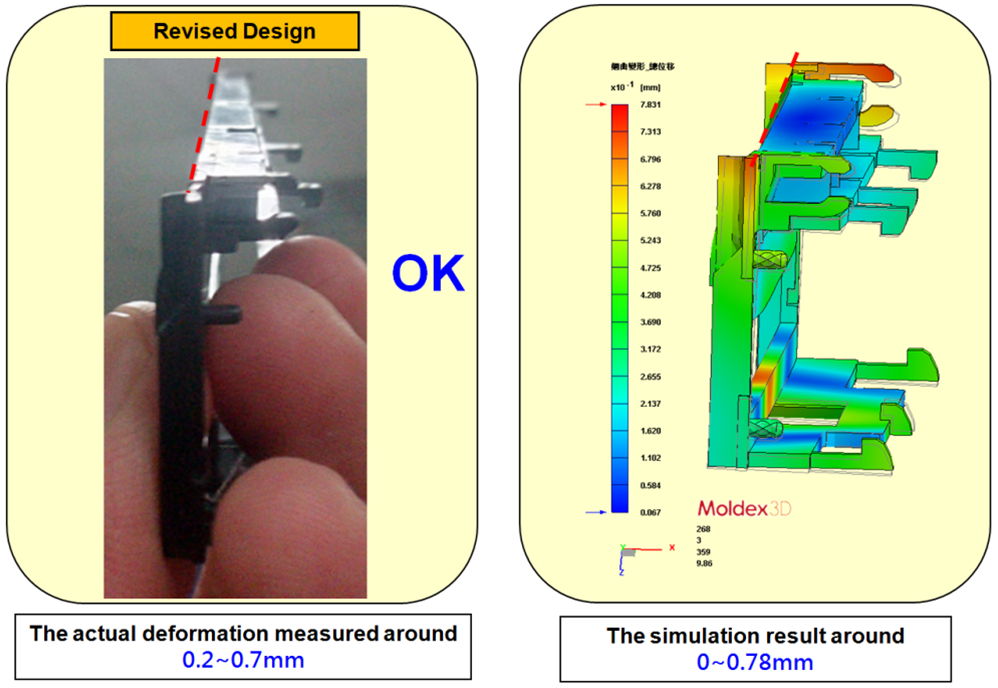

接下來,光寶科技以實驗驗證模擬結果。如圖六所示,模擬分析及實驗結果都指出原始設計有明顯變形。相較之下,設計變更後的產品(圖七)則沒有明顯的收縮區域,翹曲問題已獲得大幅改善。經由實驗證明,Moldex3D的模擬結果與實際試模高度吻合。

圖六 原始設計的實際試模(左)與模擬結果(右)產品變形狀況比較

圖六 原始設計的實際試模(左)與模擬結果(右)產品變形狀況比較

圖七 設計變更後的實際試模(左)與模擬結果(右)產品變形狀況比較

圖七 設計變更後的實際試模(左)與模擬結果(右)產品變形狀況比較

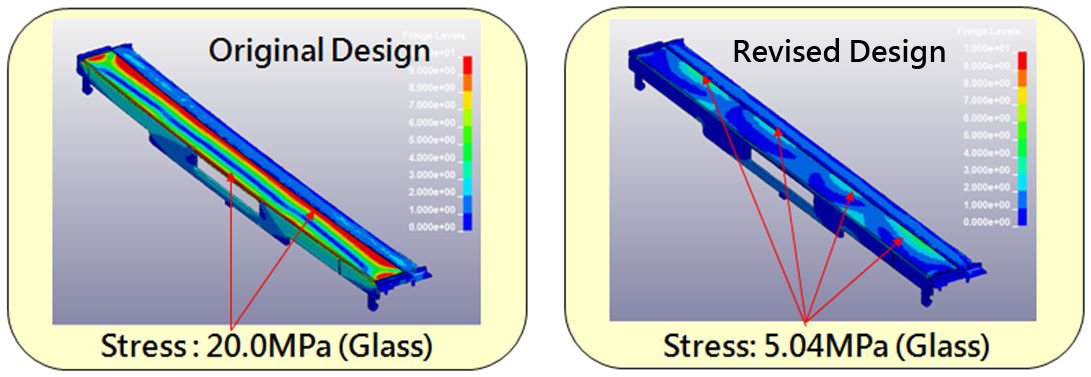

Moldex3D可以將模流分析結果對應到結構分析軟體中,再進行產品組裝的結構分析。光寶科技以LS-DYNA進行結構分析,便可以線性彈性分析組裝過程引起的變形和應力殘留(圖八)。原始設計中,CIS支架變形會對玻璃結構施加壓縮力,導致玻璃脫膠。優化設計後,將可減少約75%的殘餘應力。

圖八 玻璃結構與CIS支架組裝後,原始設計(左)與設計變更(右)的應力變化比較

圖八 玻璃結構與CIS支架組裝後,原始設計(左)與設計變更(右)的應力變化比較

結果

藉由Moldex3D與LS-DYNA的結合,可以準確預測產品的翹曲情形。Moldex3D FEA介面功能模組將模流分析獲得的纖維配向、熱機械性質、殘餘應力等分析資訊輸出到LS-DYNA,讓結構分析可以完整考慮射出製程中產生的材料屬性變化,而得到更可靠的分析結果。光寶科技因此成功在兼顧成本效率的情形下,生產出高品質產品,並對於塑膠產品設計和製造更具信心。