- 客戶:中原大學

- 地區:台灣

- 產業:學術

- 解決方案:Moldex3D Advanced / 氣體輔助射出成型模組

(來源:https://cycuir.lib.cycu.edu.tw/handle/310900400/65)

大綱

氣體輔助射出成型(GAIM)製程已廣泛地應用於塑膠產業,從大型飛機、汽車至日常小型民生用品,可有效節省生產成本並縮短成型週期。針對肉厚段差大之產品,中原大學模具中心將此優勢導入精密鑄造射蠟製程中,希望藉此來控制蠟件之成品尺寸穩定性。同時藉由Moldex3D氣體輔助成型(GAIM)解決方案來可視化氣體穿透行為,進而驗證氣輔導入蠟件產品製程的優勢性。

挑戰

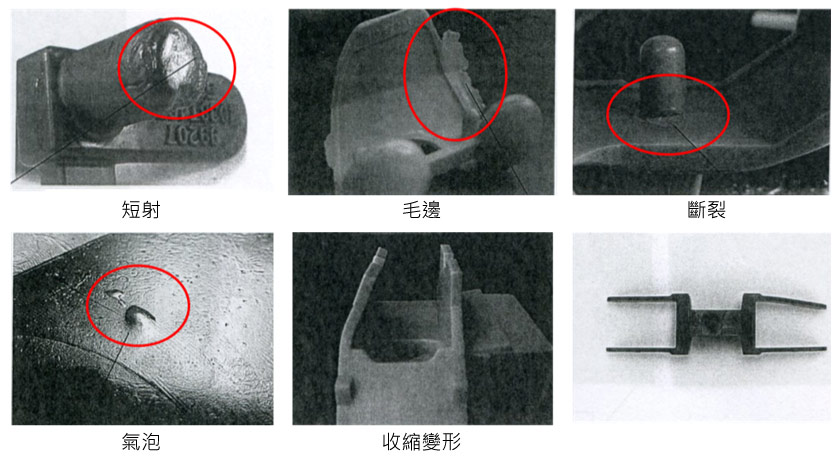

精密鑄造射蠟製程中常見缺陷有短射、斷裂、毛邊、氣泡等問題,而蠟件產品常因產品尺寸肉厚段差大而容易造成:

- 產品規格的不連續性

- 嚴重收縮導致翹曲變形

圖一 射蠟常見缺陷

圖一 射蠟常見缺陷

解決方案

利用Moldex3D氣體輔助射出成型製程模組分析,證明氣輔技術能有效改善蠟件產品尺寸與變形缺陷等問題。

效益

- Moldex3D分析結果顯示氣輔(GAIM) 導入蠟件產品後,可以大幅減低翹曲變形問題,收縮率得以改善48%

- 精確評估蠟材於模穴內流動之行為,有利於未來模具設計並且減少試模成本

案例研究

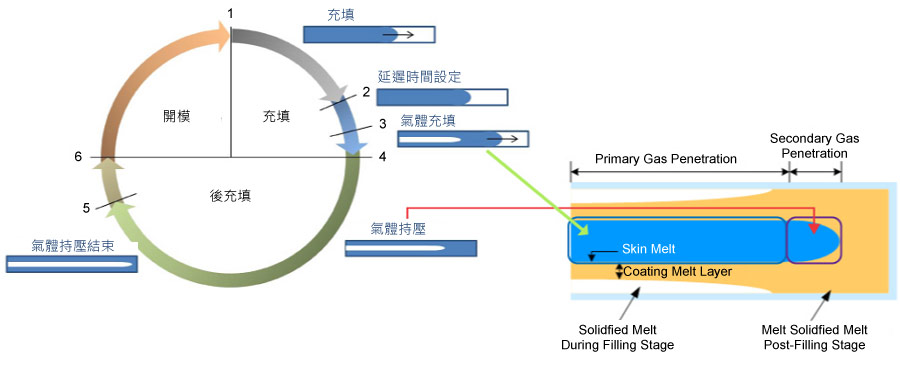

氣體輔助射出成型 (GAIM)製程至今已廣泛應用於塑膠產業,具備產品減重、節省材料、縮短成型週期及成本和提升產品品質和生產效能。。氣體穿透方式可分為兩個部分 (如圖二):

- 主要穿透:從氣體進入模穴至熔膠充填完成,其主要目的是彌補塑膠短射的量。

- 二次穿透:在後續保壓過程中,由於塑料的收縮,氣體波前持續前進,彌補收縮的體積。

圖二 氣輔製程過程與氣體穿透方式

圖二 氣輔製程過程與氣體穿透方式

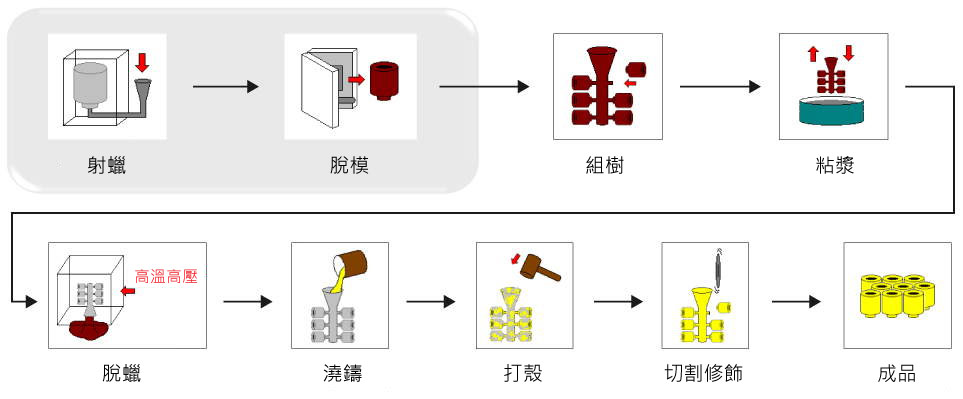

此案例的目的為探討氣輔成型技術是否能導入精密鑄造產業,協助提升產能與良率。射蠟製程是金屬精密鑄造中的第一步(如圖三),若能在此階段掌控好射蠟的精準度,整體的良率和精度就可以獲得提升。

圖三 射蠟是金屬精密鑄造的第一步驟

圖三 射蠟是金屬精密鑄造的第一步驟

為了要驗證氣輔製程是否能鑄件較佳的尺寸,首先,中原大學模具中心先針對蠟材進行全面測量,包含:黏度、PVT、熱性質以及其他檢測。接者利用Moldex3D 模流分析軟體進行充填分析以及氣輔穿透分析。利用Moldex3D氣輔成型模擬結果與實驗案例進行比對,探討不同參數下氣體持壓時間、預充填量、熔膠溫度等因素對於蠟材穿透之影響。

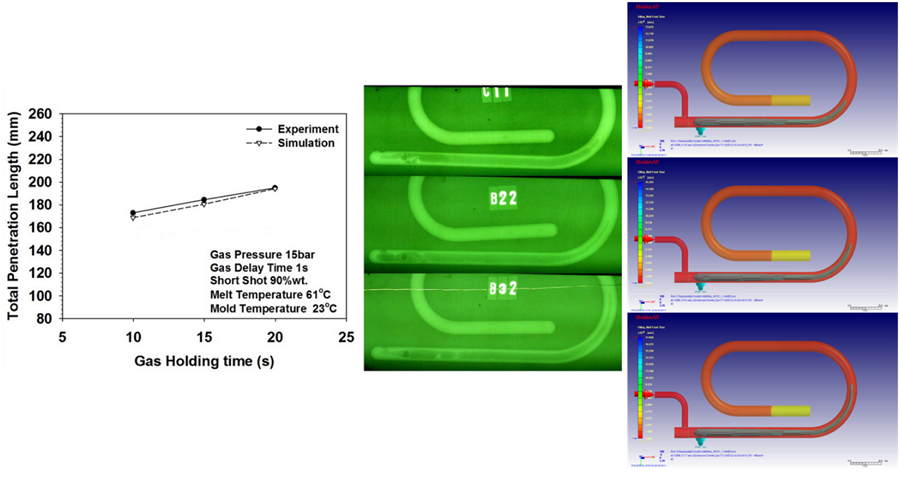

1. 氣體持壓時間之穿透長度情形: 氣體持壓時間增加,主要穿透長度與二次穿透長度均會增加。(圖四)

圖四 氣體持壓時間之穿透長度情形

圖四 氣體持壓時間之穿透長度情形

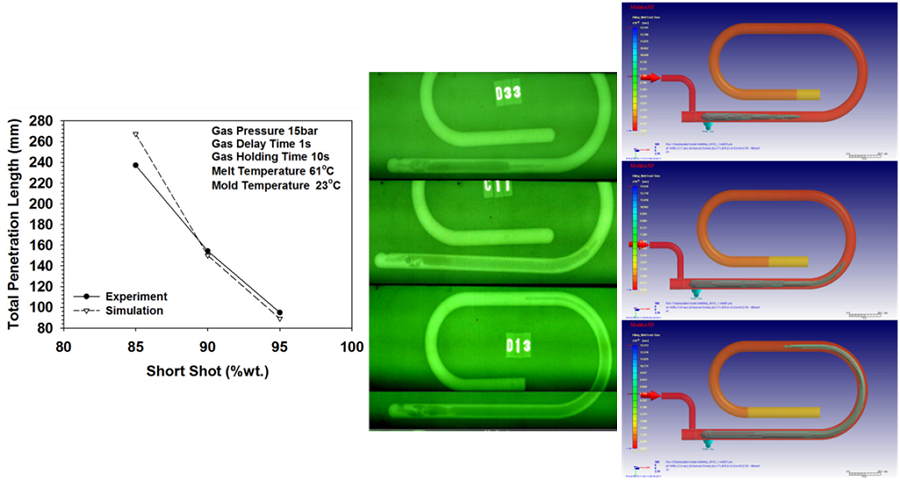

2. 預充填量之穿透長度情形: 隨著預充填量增加, 對主要穿透和二次穿透均會減少。(圖五)

圖五 預充填量之穿透長度情形

圖五 預充填量之穿透長度情形

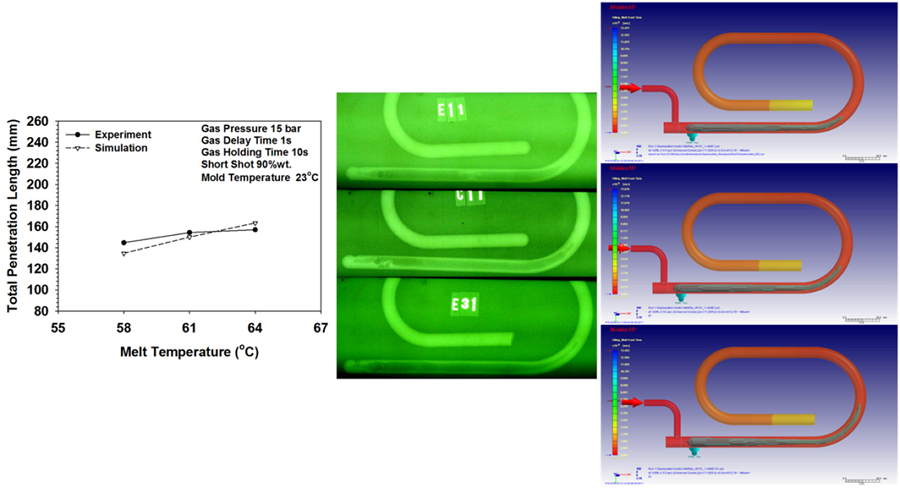

3. 料溫之穿透長度情形: 料溫提高後使表面凝固層變薄,,讓主要穿透長度變短,,而較高的核心層溫度會增加二次穿透的長度。(圖六)

圖六 料溫之穿透長度情形

圖六 料溫之穿透長度情形

利用氣體持壓時間、預充填量、料溫等參數,可發現Moldex3D氣輔製程模擬分析與實際實驗結果吻合,證明Moldex3D能夠準確預估產品成型行為。此實驗案例結果顯示,在相同條件下,利用氣輔製程可以使產品尺寸收縮率改善48.7%,驗證了氣輔製程對於鑄件尺寸控制的穩定性有顯著優勢。

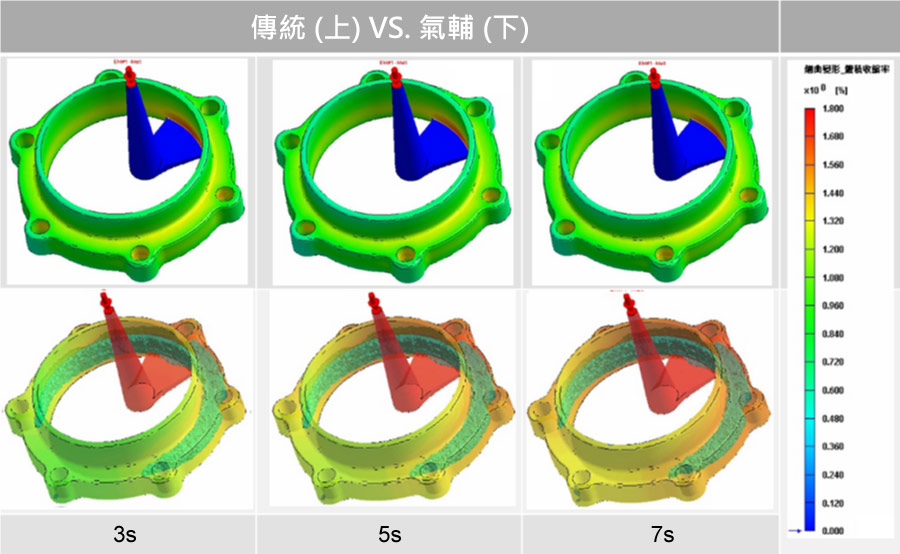

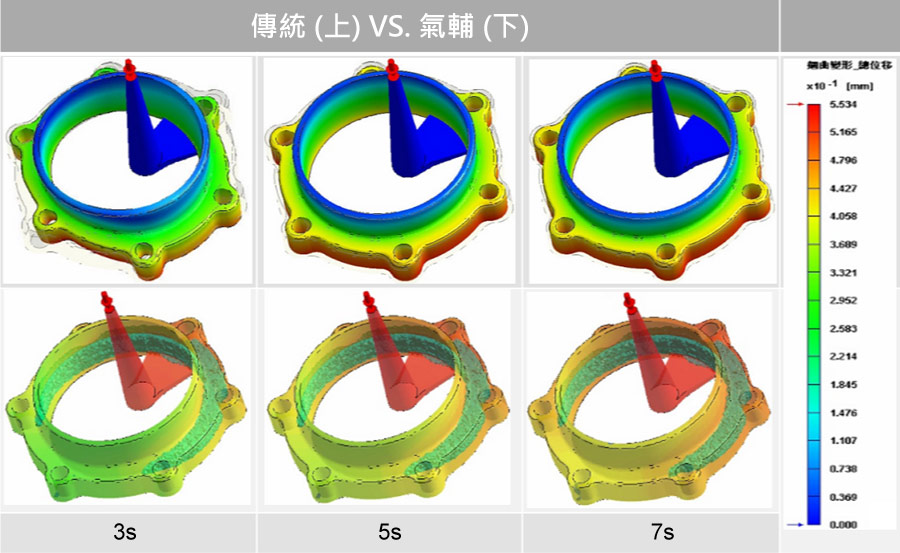

圖七 氣輔製程尺寸收縮率大幅改善了48.7%

圖七 氣輔製程尺寸收縮率大幅改善了48.7%

結論

Moldex3D分析結果顯示,應用氣輔製程於肉厚段差異大的蠟件產品上,不論是因肉厚差異所造成之體積收縮率(圖八)或是總位移量(圖九),皆能獲得顯著改善,且大幅降低不良率。此外,氣輔成型還能將核心處的肉厚掏空,讓產品有效獲得冷卻,縮短產品成型週期。經由比較實際實驗和Moldex3D軟體模擬分析結果,可以證明氣體輔助成型是可以有效改善射蠟製程中收縮翹曲現象,並協助提升產品尺寸精度。