編輯:科盛科技技術支援處 工程師 賀資閔

- 客戶:NetShape / Shape Corp

- 國家:印度

- 產業:汽車

- 解決方案:Moldex3D Professional、Designer BLM、Fiber

Shape Corp不但是碰撞能量管理系統以及先進的輥軋成型技術領域的全球領袖,且是北美洲地區最知名的汽車保險杆製造商。Shape 也為辦公家具、農業及醫療保健行業提供產品和服務。作為全球唯一提供從設計、測試到生產以及其他服務的一條龍式保險桿系統供應商, Shape 為全球不斷變化的市場提供創新、輕量、高品質及高成本效益的解決方案。(來源)

大綱

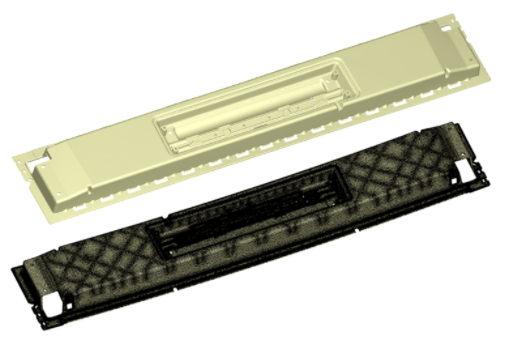

為了因應現代科技對減重的需求,汽車製造業將大多數的鋼製零件替換成塑膠製零件。但塑膠件製造的一大問題是因尺寸及厚度而引發的翹曲。因此Shape Corp.採用以反變形技巧為基礎的製程及方法重新設計零件,以求減少翹曲。Moldex3D 解決方案能從軟體將逆模型匯出,以預測並解決翹曲,並可讓模具製造者補償模具中不可避免的變形情況。Shape的產品如圖一所示。

圖一 車頂機匣零件

挑戰

- 減少間隙內的翹曲及零件組裝的填隙公差

- 幾何特徵的翹曲超過容許範圍

解決方案

因產品有修改限制,能減少翹曲的範圍非常有限。因此Shape選擇將零件預先反翹曲一個比例,以減少整體翹曲。

效益

- 降低機台噸數

- 避免裝配時發生問題

- 減少翹曲

- 改進整體產能

案例研究

本案例主要目的是解決車頂機匣零件的翹曲問題,此產品對成品尺寸精度有特定要求,有多個位置需和其他零件進行組裝,如圖二組裝圖所示。

圖二 成品組裝圖

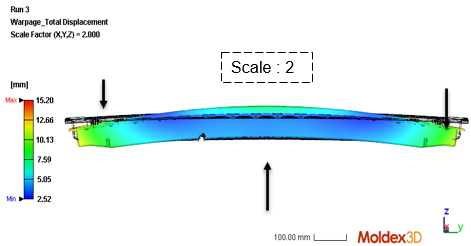

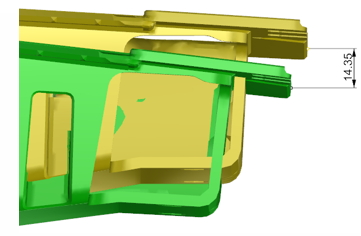

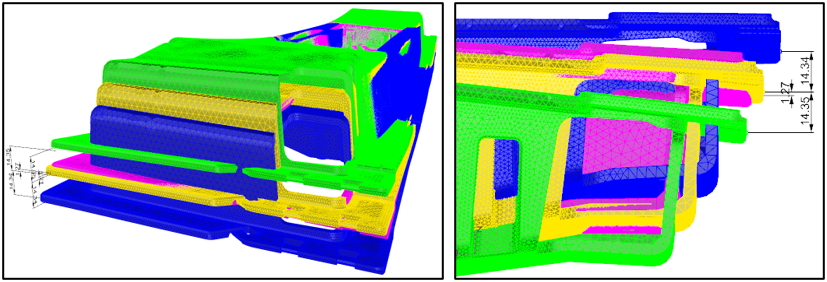

首先,在原始設計的組別中,Z方向位移處的翹曲結果,顯示正向翹曲約 8 毫米,負向翹曲約 14 毫米。總位移處的翹曲則約2.52到15.20毫米,如圖三所示。透過輸出模擬翹曲模型在Rhino中進行交叉驗證,比較原始 CAD 模型與模擬後產品翹曲模型距離約14.35毫米,如圖四所示。

圖三 原始設計總位移

圖四 原始 CAD 模型與模擬之翹曲模型疊圖比較

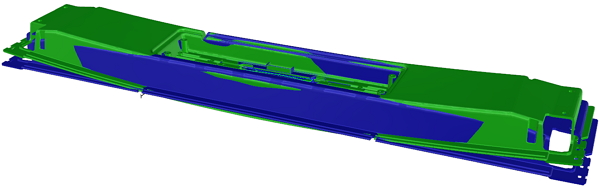

接下來,根據Moldex3D的翹曲分析結果,以反轉翹曲方式進行模具補償,來進行幾何的設計變更,修正翹曲問題。流程如下:將Moldex3D變形後模型導出,並於Inceptra軟體中將STL檔案轉換為STEP檔案,接著在Inceptra反轉翹曲方向並匯出模型,如圖五所示。最後再於Moldex3D以相同成型條件進行分析。

圖五 綠色部分為Moldex3D導出之翹曲模型;藍色部分為反變形模型

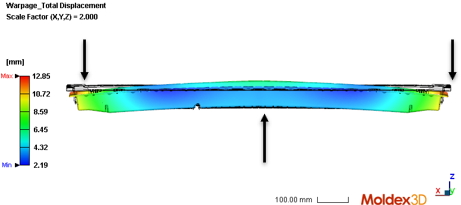

反變形模型的分析結果如圖六所示,總位移處的翹曲約2.19至12.85毫米,與原模型之翹曲趨勢及量值相似。

圖六 反變形設計總位移(放大兩倍)

最後,藉由模型輸出,將原始與反變形模型之翹曲前後進行疊圖。如圖七所示,黃色為原始零件模型,綠色為模擬之翹曲模型,藍色為利用模擬之反翹曲模型,洋紅色為反翹曲模型模擬後的結果。實際製程亦成功利用了反變形技術解決產品的翹曲問題,將18毫米的翹曲量減少至3毫米,如圖八所示。

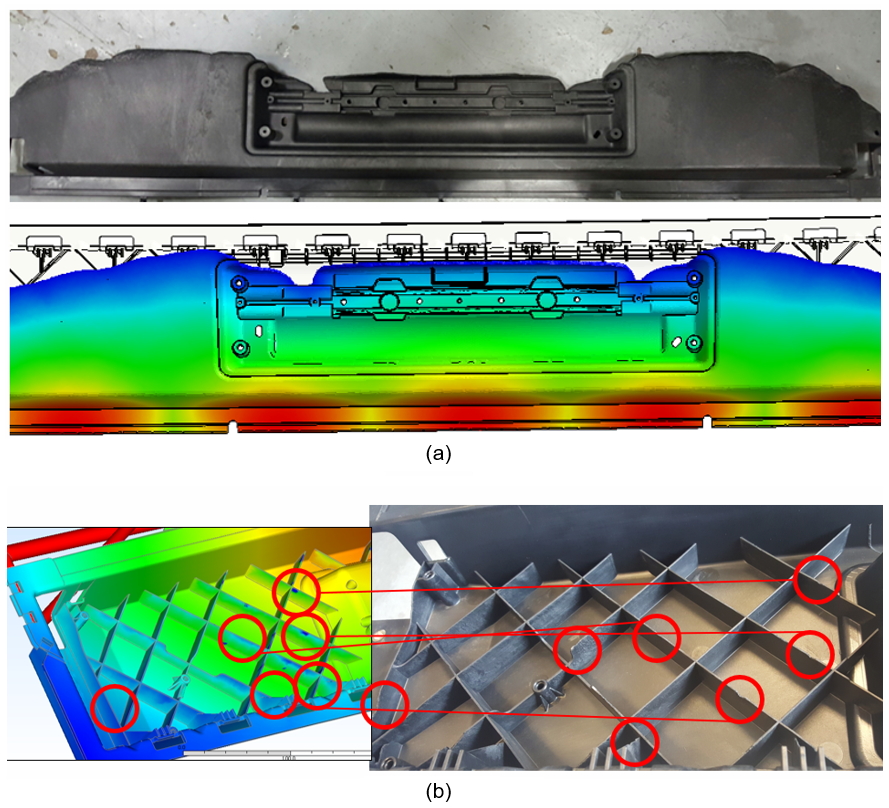

此外,圖九為模擬與實際產品的驗證比對,可見實際產品的包封、流動波前等皆與模擬結果有高度相近。

圖七 原始模型與反變形模型之翹曲前後疊圖

圖八 原始設計與反變形技術之翹曲比較

圖九 比對模擬與實際產品的(a)流動波前、(b)包封

結果

Shape利用Moldex3D模擬結果來檢測並減少零件的整體翹曲,以滿足設計標準。透過驗證研究,讓Shape在第一次試驗(T0)即可生產合格的零件,並減少因模具和工具返工而產生的大量時間和成本。