編輯:科盛科技技術支援部工程師 王靖元

- 客戶:威仕實業有限公司

- 國家:中國

- 產業:消費性產品

- 解決方案:Moldex3D Professional 解決方案;流動分析模組、保壓分析模組、冷卻分析模組 、翹曲分析模組、Designer BLM

威仕實業有限公司是集研發與製造於一體的公司,專注於開發與製造塑膠模具與產品。公司成立至今已有 30 多年歷史。公司達到 BSCI 的要求(商業社會責任準則),並已通過此審核;此外並通過 ISO14000 及ISO9001認證。(來源)

大綱

本案例為抽屜導軌產品,其主要功能是讓抽屜能暢順地滑動,因此產品的平整度要求高;滑槽的尺寸必須精確,不能有彎曲或變形。材料選用耐磨的POM,其本身收縮性大,是製造過程中必須考量的重要因素。威仕實業透過Moldex3D 模流分析工具尋求解決方案,掌握影響產品成型的關鍵資訊,以此優化產品設計及模具設計,克服成型不良問題,省下可觀的開模成本和時間,讓產品能順利量產。

挑戰

- 嚴格的產品平整度要求

- 改善產品變形問題

- 縮短成型週期

解決方案

威仕實業透過Moldex3D模擬輔助,評估合適的澆口和流道設計,並透過保壓分析,判別出引起產品彎曲變形的主因是收縮不均。同時藉由冷卻分析,確認不均勻的冷卻對產品變形影響的程度,並預測成型周期時間。最後,工程師使用翹曲分析檢查了X,Y和Z方向上的位移量,以此進行設計變更,獲得了減少零件翹曲的最佳設計方案。

效益

- 節省修模費用

- 縮短成型週期55%

- X軸方向位移改善300%

案例研究

滑軌是抽屜產品中最重要的組件,其主要功能是讓抽屜能順暢的滑動,因此對產品尺寸精度要求高,且無法容忍變形。要達到零件尺寸精確的關鍵因素,是在成型過程中使零件在每個區域均勻收縮。

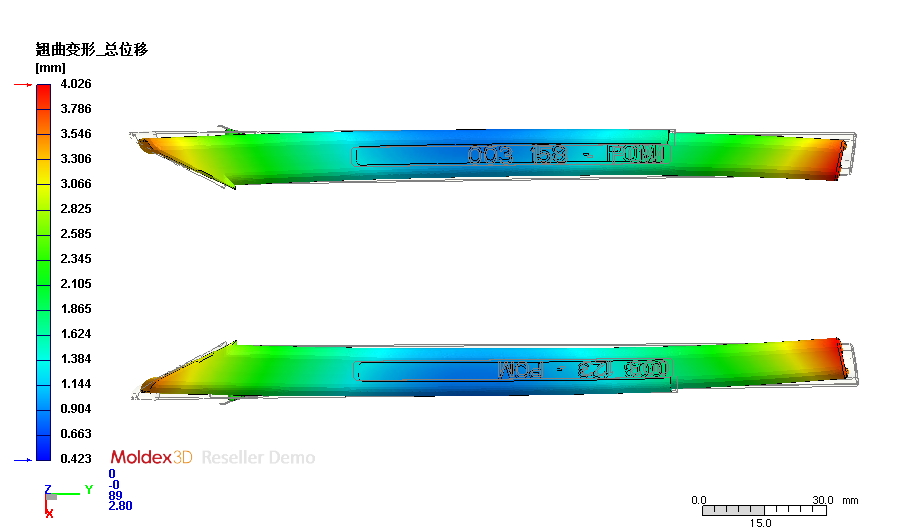

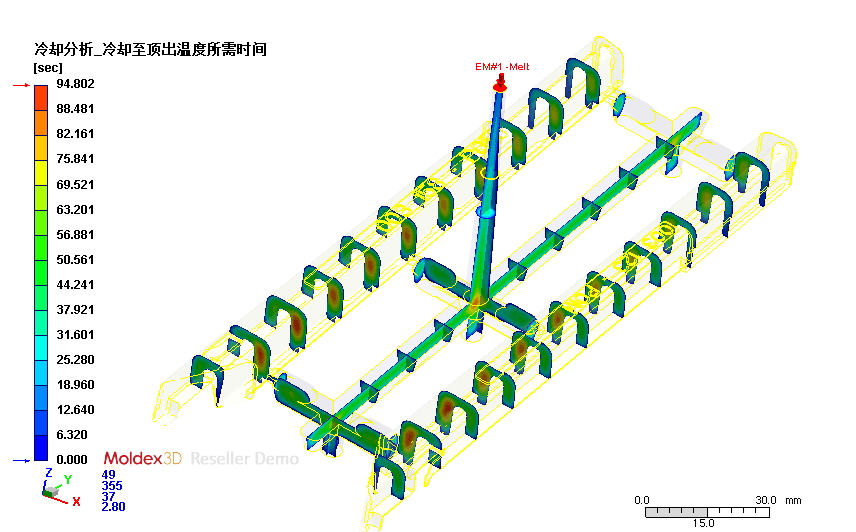

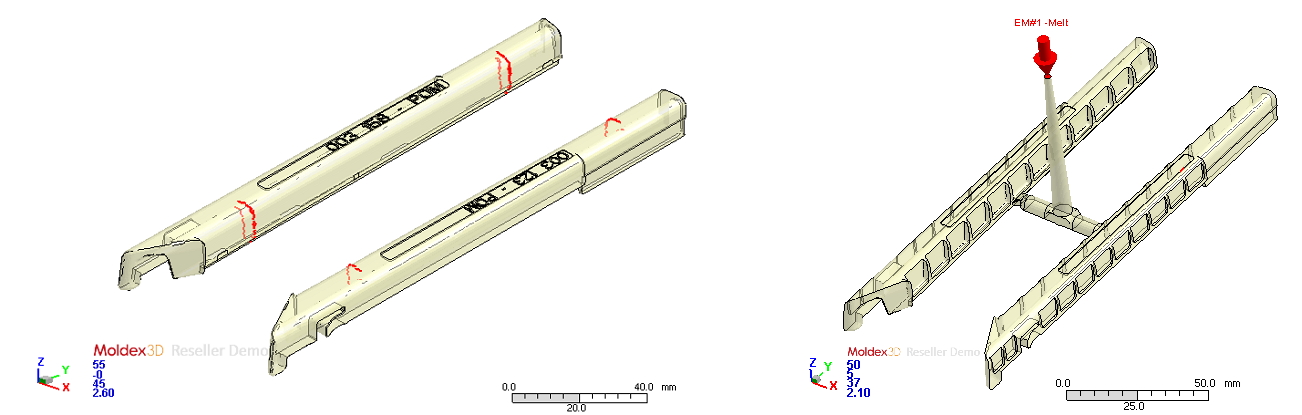

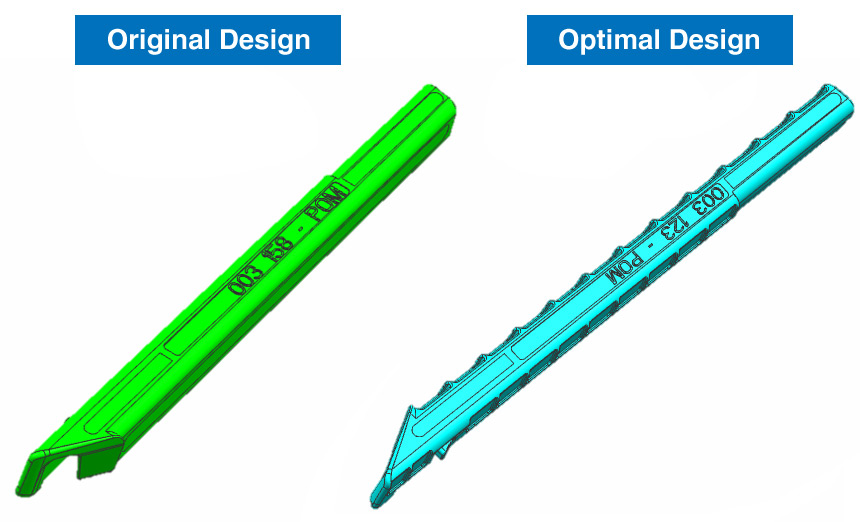

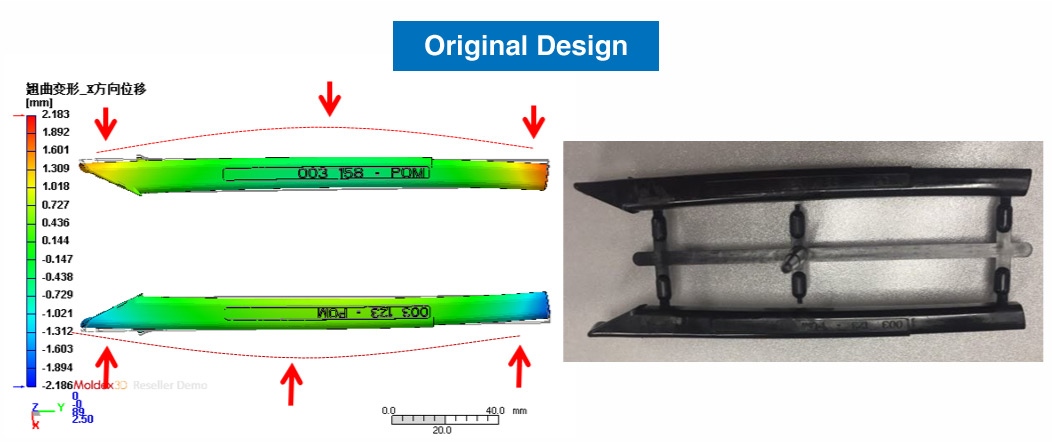

本案例中,威仕實業運用Moldex3D Professional解決方案,模擬原始設計的傳統射出成型條件(圖一)。翹曲分析結果與實際產品狀況十分接近,都有嚴重變形問題(圖二)。要解決此問題,就必須先找出產品變形的成因。透過Moldex3D的分析,發現產品兩端有很大的溫度差異,導致產品內部收縮率大於外部,因而產生變形(圖三)。此外原始設計採三點進膠,但產品兩側流率較低,這也導致流動不平衡之問題。

|

|

圖一 模擬原始設計在傳統射出成型製程的結果 |

圖二 產品原始設計有嚴重變形問題 |

圖三 原始設計的流動分析結果顯示,當到達頂出溫度時,肉厚區域有積熱現象;此區域也觀察到較高的體積收縮。

為解決這些難題,威仕實業將原先的三點式澆口設計改為單點進澆。如此不但改善了流動不平衡問題,同時消除了三點進澆所產生的縫合線(圖四)。此外威仕實業也改變了產品設計,將滑軌兩端的肉厚調整得較為均勻(圖五),以使冷卻速度一致。

圖四 原始設計中出現縫合線(左)。改變澆口設計後,成功解決此問題(右)。

圖五 將滑軌兩端厚度修改為較均勻

然而導致產品Z方向翹曲的成因,除了不均勻收縮之外,還有冷卻不均問題。考量到若要改善Z方向翹曲,就必須改變整體設計,包括模具設計、冷卻系統等,因此威仕實業決定採取補償Z方向位移的方式。

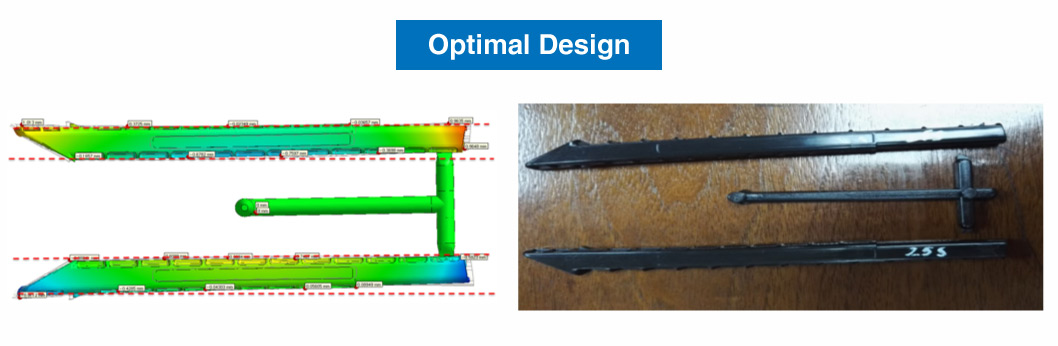

最後借助Moldex3D進行一系列優化實驗。與原始設計相較,優化設計後因流道體積減少,故產品體積減少了50%,而X方向翹曲則減少300%以上。透過Z方向補償位移處理後,變形問題已是微乎其微(圖五、圖六),同時成型週期也縮短了55%。

圖六 Moldex3D模擬可準確預測X方向變形

圖七 進行修改和驗證後,解決了變形問題,且實際成型的產品也與模擬結果相近。

結果

透過Moldex3D的分析,威仕實業能清楚找出造成產品變形的因素,而進行設計變更和產品驗證。如此一來便可縮短研發時間、並製造出品質可靠的產品。