|

科盛科技 技術經理 張權緯 |

前言

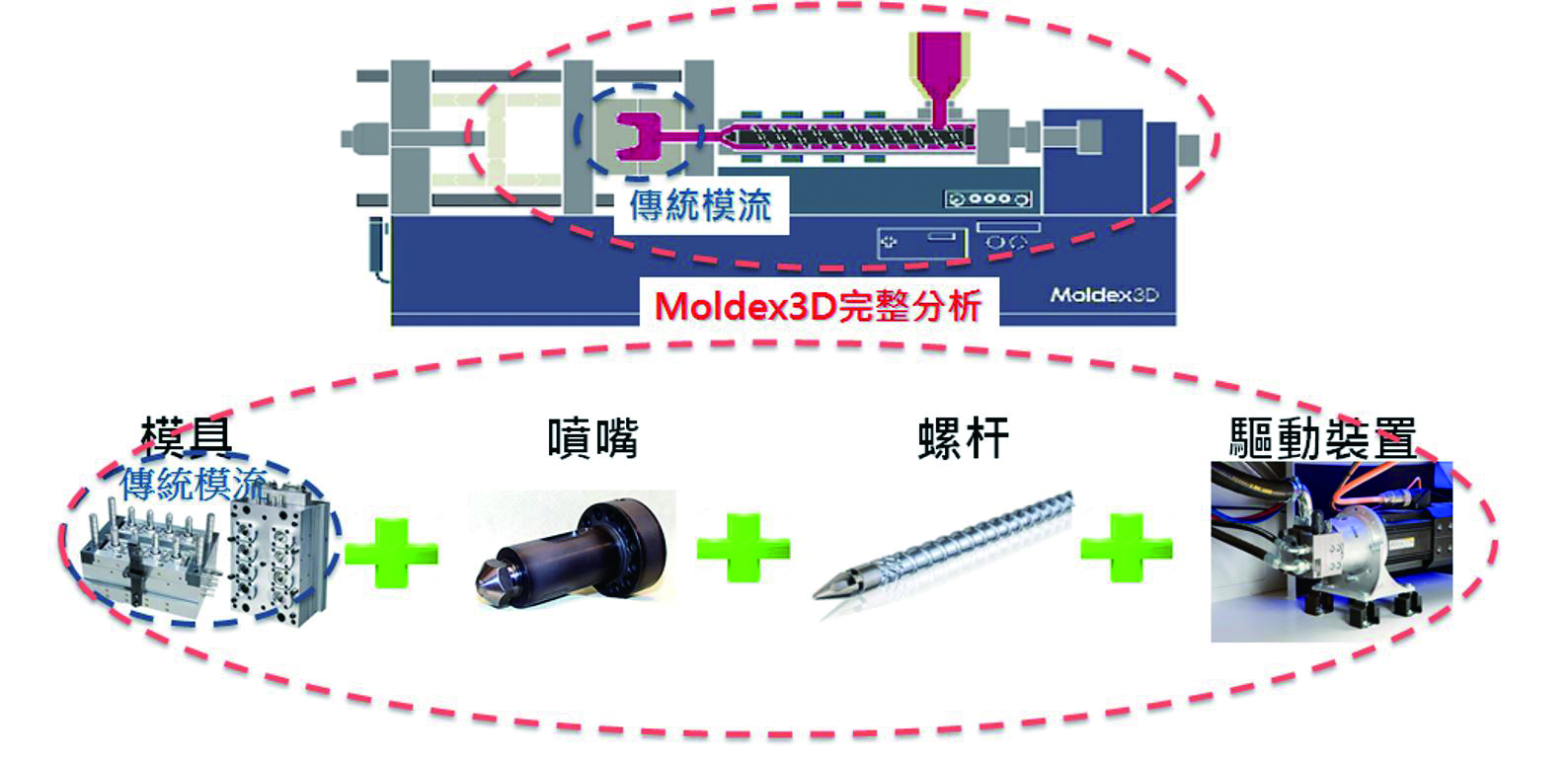

射出成型的關鍵生產因素,包含有四個部分,分別為產品設計、模具設計、材料特性與射出成型機台。然而傳統的高分子加工模擬通常僅考慮模內發生的事情,設定熔膠入口條件進行計算,在考慮機台之分析時,也僅選擇機台的規格,卻忽略了機台動態特性的影響,當理想情境與實際情境產生誤差時,便會造成分析結果與實際結果產生落差,難以回饋到實際的機台試模設定。

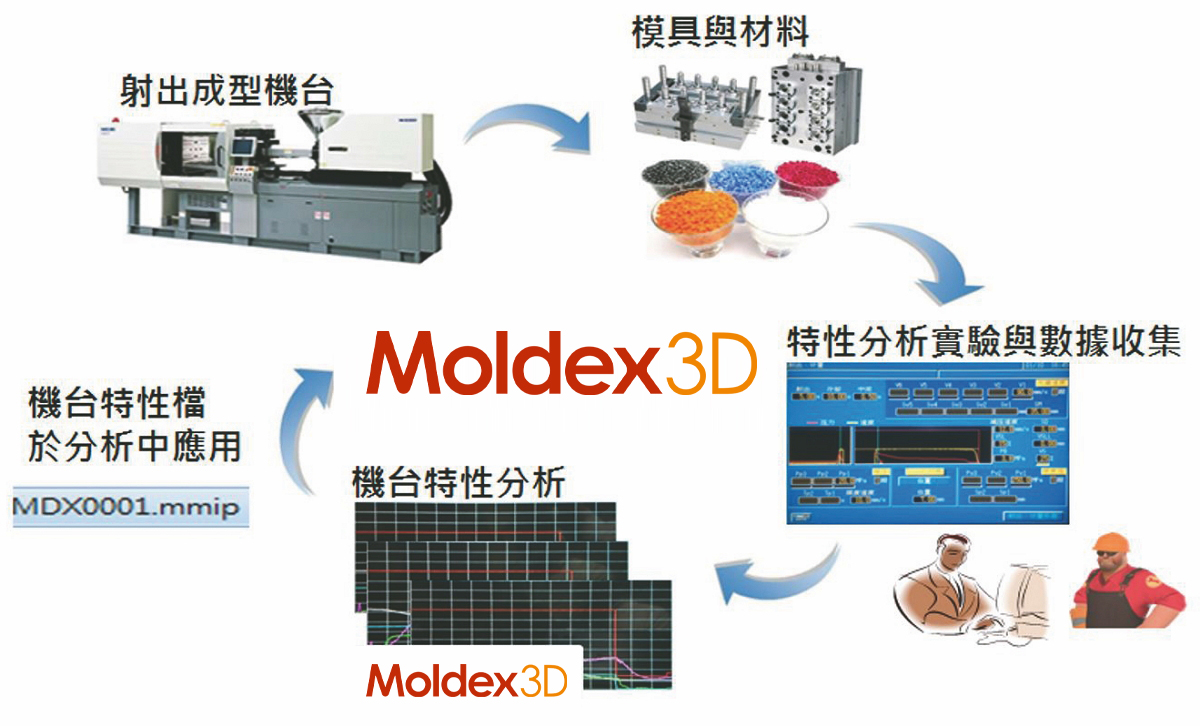

因此,完整的射出成型模擬應該要考慮不同機台的差異,包含有噴嘴、螺桿與驅動裝置,進行模具內的分析才能構成一個完整的射出成型分析,如文章首圖所示。此外,一般設計端與製造端使用的介面不一樣,使模流分析人員無法透過軟體,正確地將成型條件轉換至真實機台,而與現場射出機台操作人員溝通困難,導致雙方溝通產生誤解,進而讓相關產業由智慧設計進到智慧製造時產生斷點,無法順利執行。

有鑑於此,本文提出機台數位分身的模式,此分身會在設定階段使用與機台一致的設定頁面,排除設計與製造端在交換成型條件時的溝通問題。在分析階段會將機台的速度與壓力響應與分析流程整合,讓虛擬與實際有相同的響應模式。

當完成機台響應資訊的收集與分析後,使用真實機台介面與製造端溝通,提供CAE試模後的條件,作為製造端的試模成型條件。當機台數位分身與實際機台一致時,利用CAE分析得到的成型條件就可以應用於製造端,減少試模時的材料浪費,達成「T零」量產的目的,實現智慧製造的生產模式。

機台響應特性

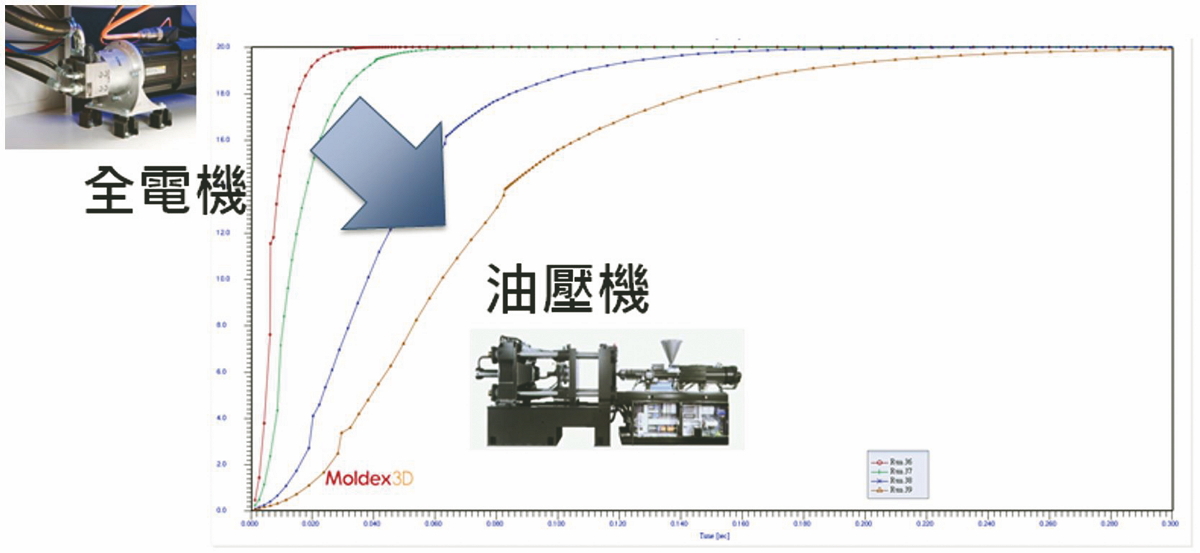

一般認為,當射出成型機採全電式控制模式時的響應速度會快一點,而油壓式則會慢一點,且設定多少速度,機台就應該達到設定的速度;同樣地,設定多少保壓壓力,機台就應該有多少的壓力,如圖一所示。

圖一 想像中的全電機與油壓機的響應速度差別

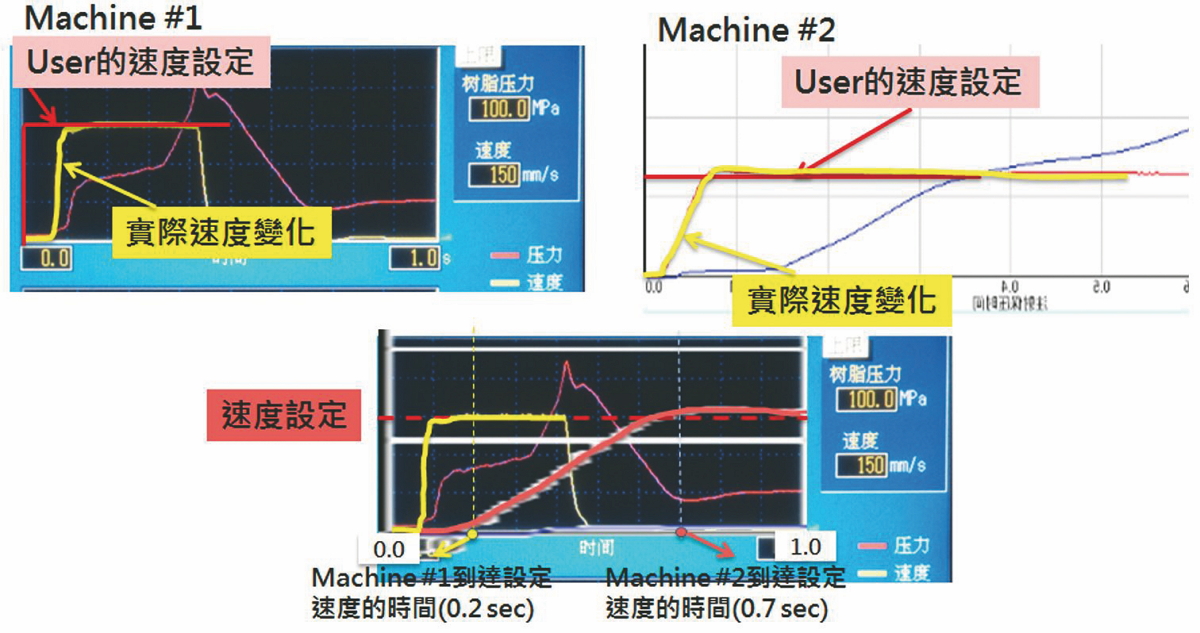

圖二中有兩台全電式的射出機,在Machine #1的部分,紅色線是使用者設定的速度,黃色線是實際的速度變化,觀察此機台的速度曲線,可以發現開始射出時會有一小段延遲,隨著速度開始增加,快到達設定值時會開始減速到達設定值;而Machine #2的部分,射出開始時會有一小段延遲,然後速度開始增加,當快到達設定值時,並不會立即減速,而是等超過設定值後才慢慢降回設定值。

圖二 不同廠牌之全電式射出機的速度響應比較

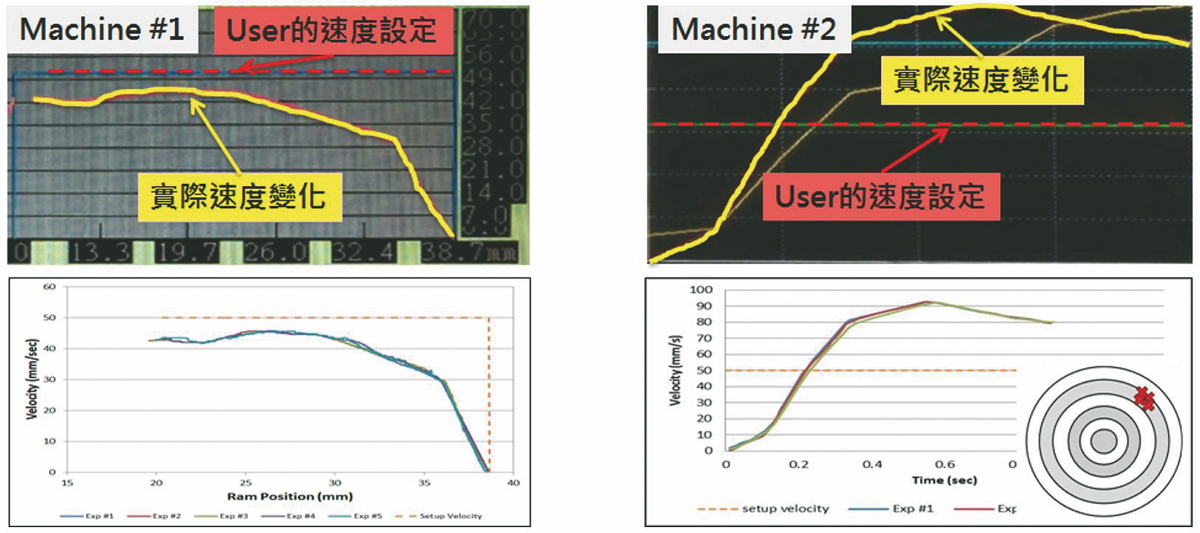

從上述兩台射出機的速度響應情況,可以觀察到此兩台全電式射出機的速度變化模式不同,亦即不同機台會呈現出不同的響應。比較這兩台全電式射出機到達設定值的時間,可以發現兩者達到的時間也不一樣,Machine #1到達設定的時間大概是0.2秒,Machine #2到達設定的時間大概是0.7秒,可看出不同機台會有不同的響應模式。圖三則為油壓式射出機的響應行為,在Machine #1的部分,速度設定線為紅色線,實際速度為黃色線。從圖中可以發現實際速度無法達到設定的速度,亦即實際速度低於設定速度;而Machine #2的部分則可以發現實際速度高於設定值。雖然實際速度與設定速度不符,但觀察每個射出的歷程結果,可以發現每次的結果是一致的,代表是機台的製程是穩定的,也說明為什麼在生產過程中,可以生產出良好的產品。

圖三 不同廠牌之油壓式射出機的速度響應比較

觀察實際的機台可以發現,每台機器都有其各自的響應模式,因此當進入到智慧製造的時代時,實際生產前會希望能掌控一切生產時可能發生的問題,達到虛實整合(Cyber-Physical System, CPS)的情境。因此,傳統CAE將所有機台都視為一致的理想模式,已不足以應用在智慧製造的時代。

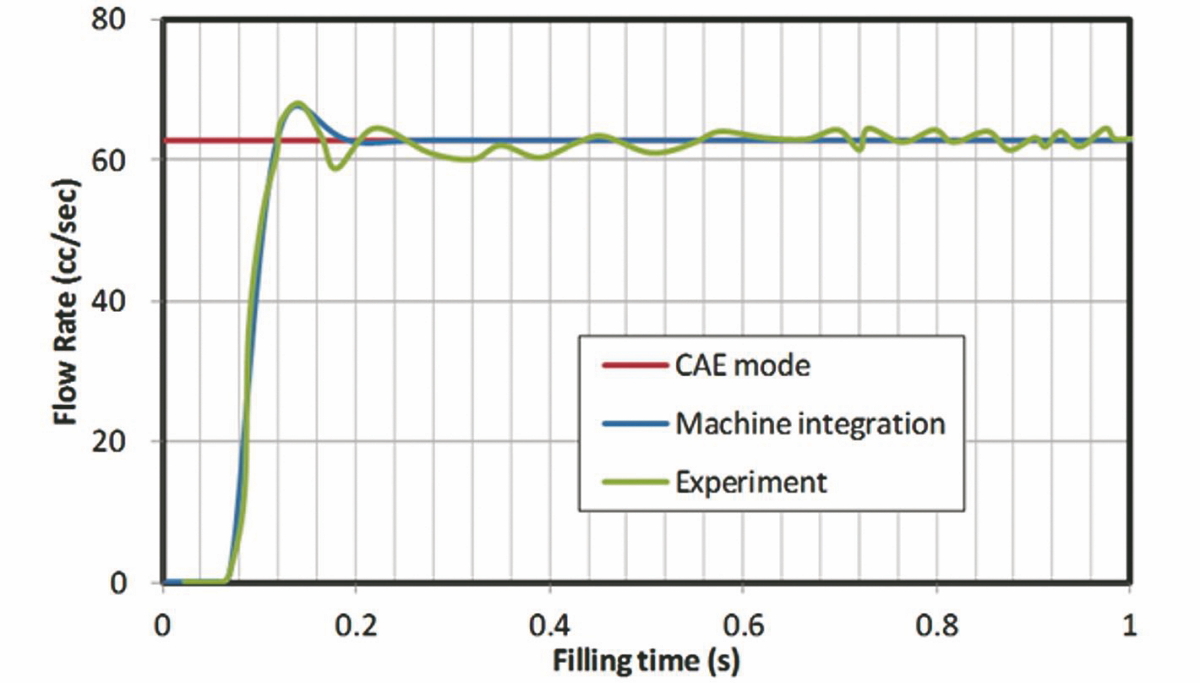

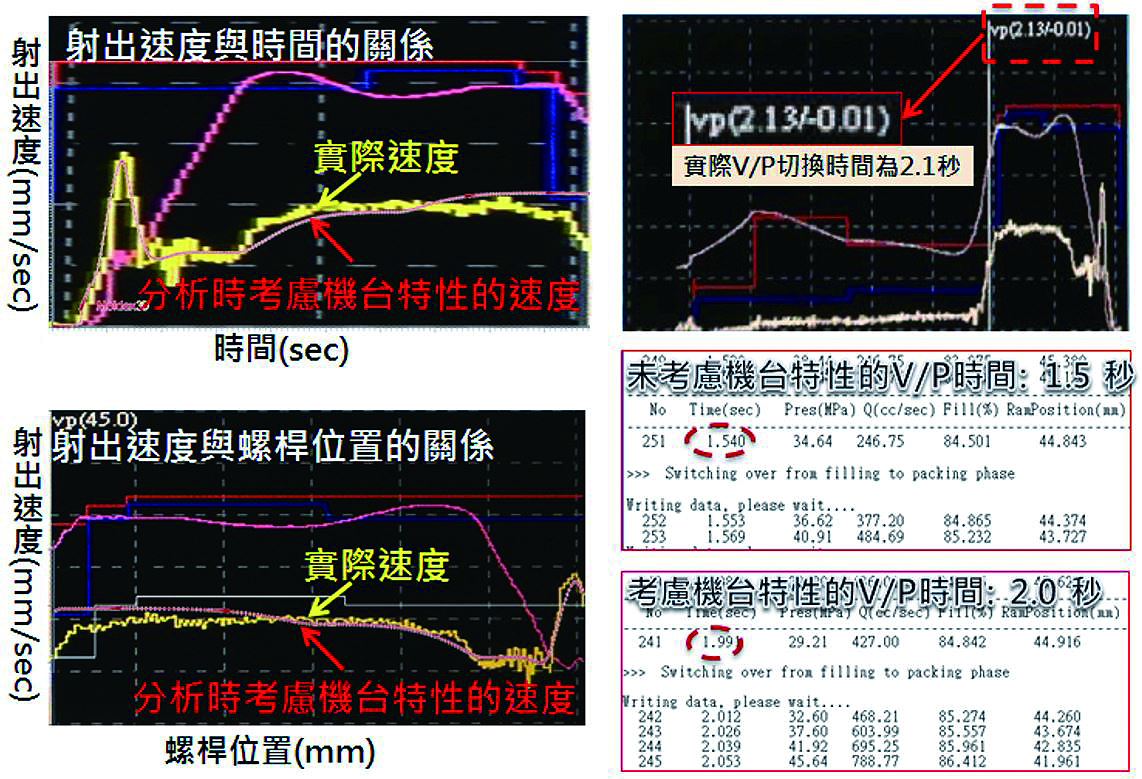

為掌握機台動態響應的影響,Moldex3D採用實驗方式收集機台響應數據,實驗流程如圖四所示。透過選擇廠內使用的射出機、模具與材料,收集不同的速度與壓力設定的實驗結果,再藉由控制理論,鑑定此射出機之動態響應參數。將鑑定完成的機台特性檔案匯入分析軟體,即能自動依實際機台響應應用於高分子加工模擬,作為高分子加工模擬時的設定條件,讓分析結果更貼近實際狀況,如圖五所示。考慮另一個使用油壓機生產的實際情況,從圖六中我們可看到該機台實際的V/P切換時間為2.1秒,參考機台特性後計算的V/P切換時間為2秒,兩者結果非常接近,因此也提高模擬和實務的一致性,達到虛實整合的目的。

圖四 機台特性分析流程

圖五 考慮機台特性的流率變化

圖六 考慮機台特性的VP切換時間比對

結合現場的射出機台設定模式

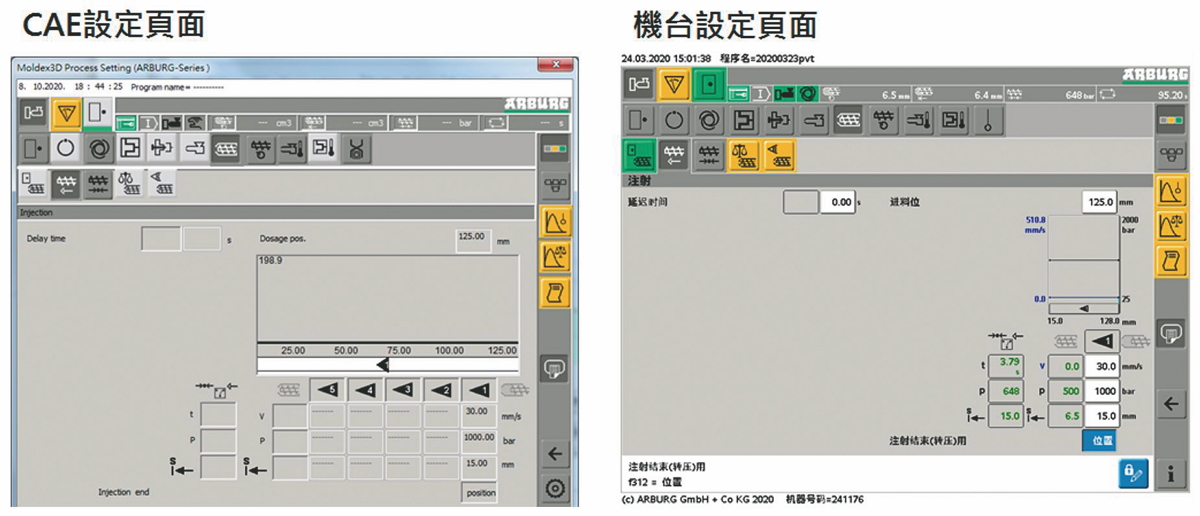

在傳統的方式中,CAE與製造端的成型條件設定模式是各自獨立的,CAE使用者於熟悉的CAE設定頁面中進行設定,而機台操作工程師則熟悉機台的操作頁面,為串接起兩者的溝通,傳統方式是透過試模表進行雙方的溝通。然而,對於CAE使用者而言,當要將CAE條件轉換成試模表時,不同機台有不同的設定單位與不同的設定方式,為了要正確地轉換,CAE工程師必須清楚了解每個機台的設定模式,才能正確地進行轉換,因此也造成CAE工程師在轉換成型條件時的困擾。有鑑於此,Moldex3D成功整合射出機台控制面板,Moldex3D加工精靈(Process Wizard)提供真實射出成型機台設定頁面,讓CAE分析人員可以先在熟悉的CAE設定頁面中進行成型條件設定,分析完成後,經過簡單的步驟,就能輕易地將CAE介面轉換為真實機台的設定頁面,排除溝通斷層,如圖七所示。若要隨時查看模流分析和真實機台操作頁面的差異,可以透過頁面互相切換,讓雙方都可以很輕易獲取資訊,提升工作和生產效率。

圖七 CAE設定頁面與實際機台設定頁面

結論

虛實整合是智慧製造的關鍵技術之一,運用在射出成型領域中,就是CAE與實際生產機台的虛實整合,這也是本文所提之機台數位分身。這邊除了考慮不同的機台特性外,還要包含實際的機台操作頁面。因此,當分析時將機台響應特性使用於CAE中,且設計與製造採用一致的機台頁面進行溝通,使得分析資訊可以有效且正確的提供給製造端使用,讓機台數位分身建構起設計與製造端的橋樑,在智慧製造的時代中,機台數位分身所扮演的角色是非常重要的。