|

科盛科技研究發展部 工程師 周祐陞 |

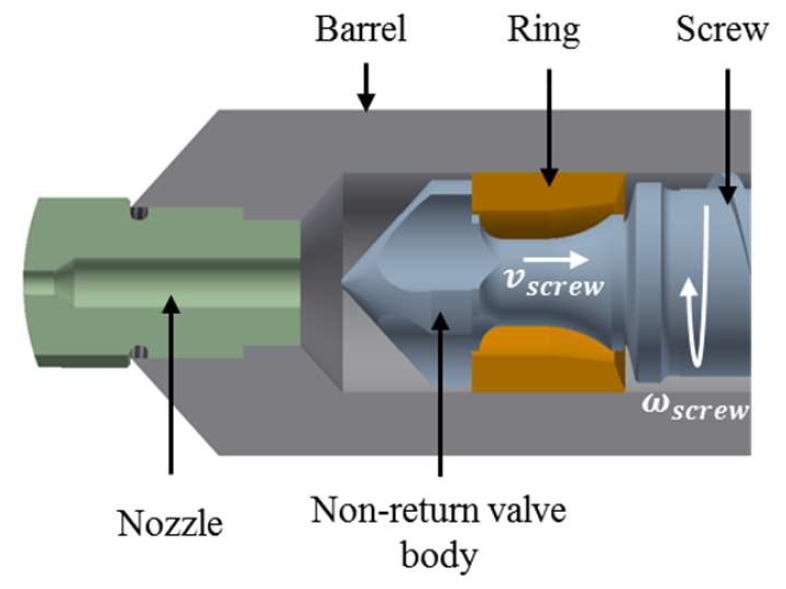

模流分析的精確性很大部分取決於輸入條件是否正確。一般的模擬大多僅分析模座中的行為,而省略了如圖一中射出單元的部分。材料受到螺桿擠壓,經由料管、噴嘴,最後進入模穴的一連串過程,皆被簡化為理想的流率施加在進澆口上。然而,這種做法忽略了材料在料管與噴嘴中流動所產生的性質變化,進而影響到了進入進澆口流率、溫度與黏度的真實性,導致模擬與實際生產條件在一開始就產生差距。若要克服這種差距,料管內的模擬就至關重要。

圖一 射出成型示意圖 [1]

傳統模擬將螺桿施加在熔膠上的力簡單地轉換為流率。若要完整考量螺桿擠壓熔膠的動態行為,須在分析中導入料管與射嘴的模擬。材料在料管與射嘴中受到的壓力時,依據材料本身的PVT特性與程式中計算的元素壓縮,其密度變化可由公式描述如下[2]:

其中ρ為密度、V為比容、ub為速度、dsi為面積、dt為時間步進。

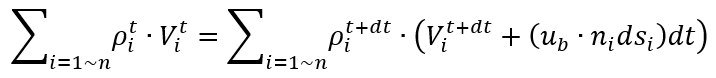

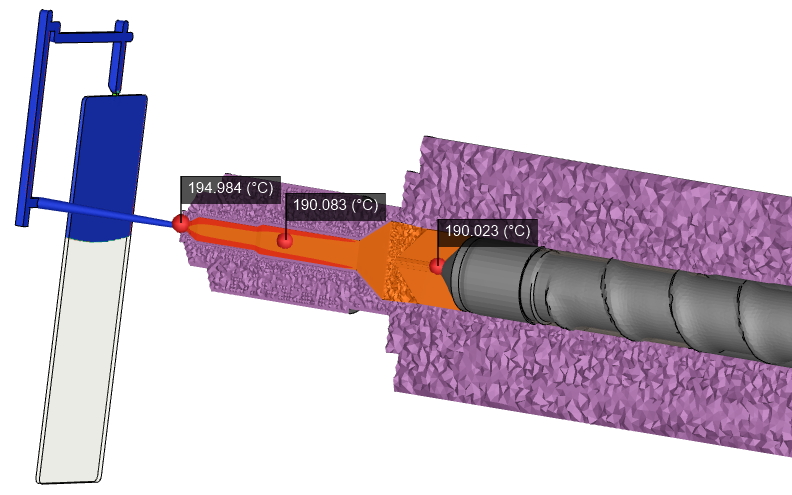

在熔膠被螺桿推擠進入模穴的過程中,材料被壓縮,比容變小,體積流率也漸漸降低。此外,隨著熔膠流至狹窄的噴嘴時,劇烈的剪切生熱將加熱材料。如圖二所示,原本料溫為190℃的材料在通過噴嘴時溫度上升到了195℃,噴嘴內壁也可看到一層較高溫的分布。位於料管後端的塑料有較長的距離會受到剪切生熱的影響,而當這些較高溫的塑料向前流動,從噴嘴進入模穴的塑料溫度就會隨著時間升高,如圖三。若沒有考慮來自料管與噴嘴的影響,則這些差異都將造成模擬與現實的差距。

圖二 料管與噴嘴溫度分布圖

圖三 噴嘴溫度隨時間分布圖

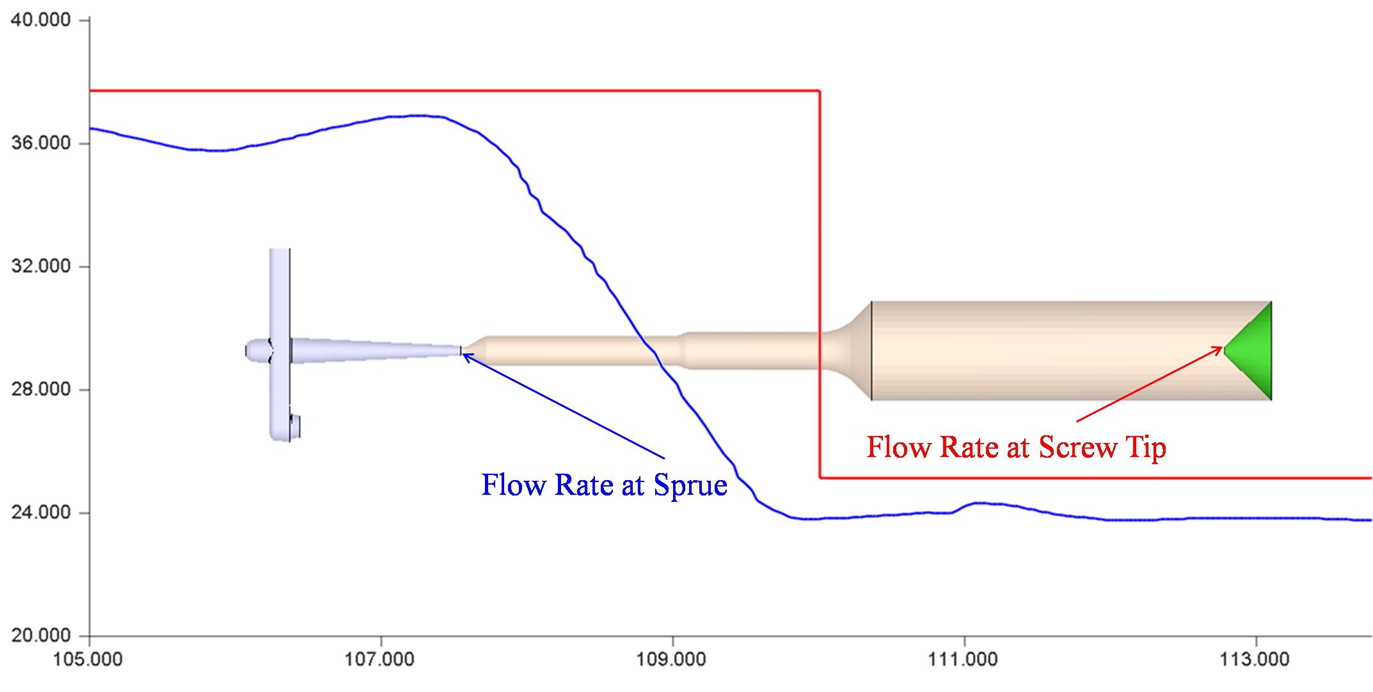

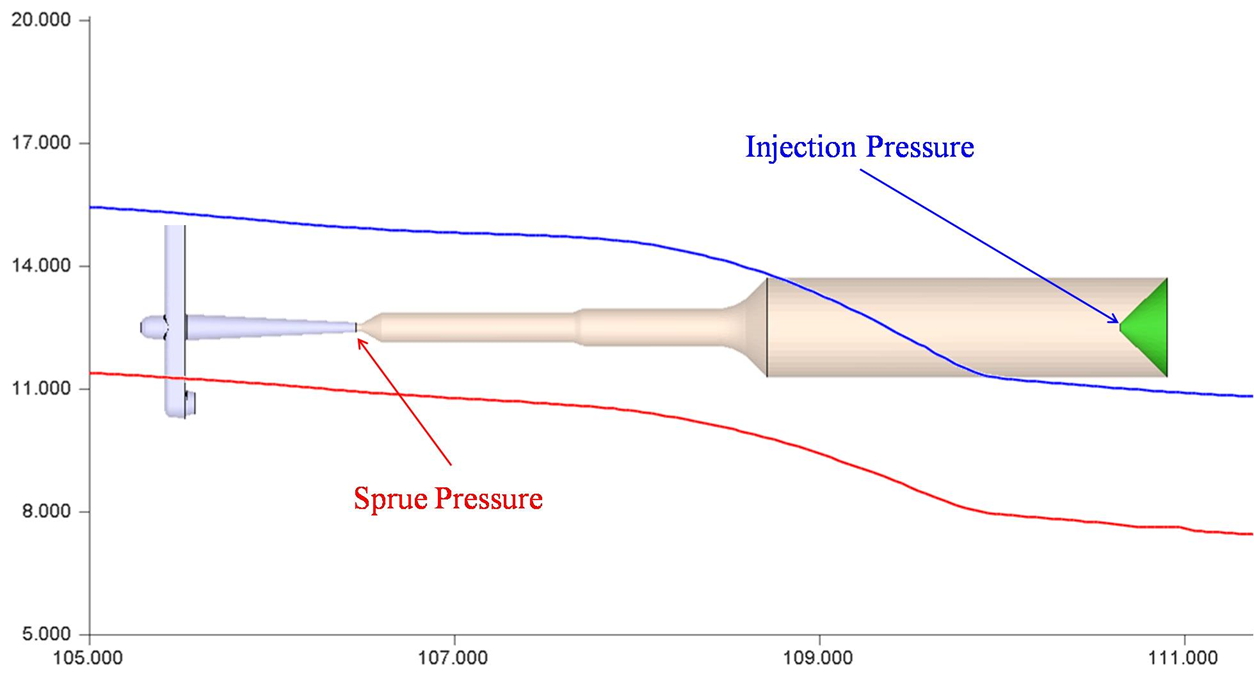

透過Moldex3D,使用者可以藉由建立Nozzle Zone來模擬真實螺桿壓動熔膠的行為。有了此項技術,材料的比容在料管中受到壓縮影響,進而影響射壓的現象即可被模擬呈現。由圖四可以看出,在進澆口處的流率由於材料壓縮的影響,明顯小於螺桿尖端處的流率。壓縮性越好的材料,兩處的流率差異會越明顯。正確的流率可以改善在模擬中模穴填飽時間及VP切換點過早的問題。由圖五可看出,進澆口與螺桿尖端間存在著約5MPa的壓力差。若不考慮料管與噴嘴,則此5MPa的壓力就無法呈現,模擬的射壓就會低於實際的射壓。

圖四 料管壓縮造成的流率變化

圖五 進澆口壓力與射出壓力

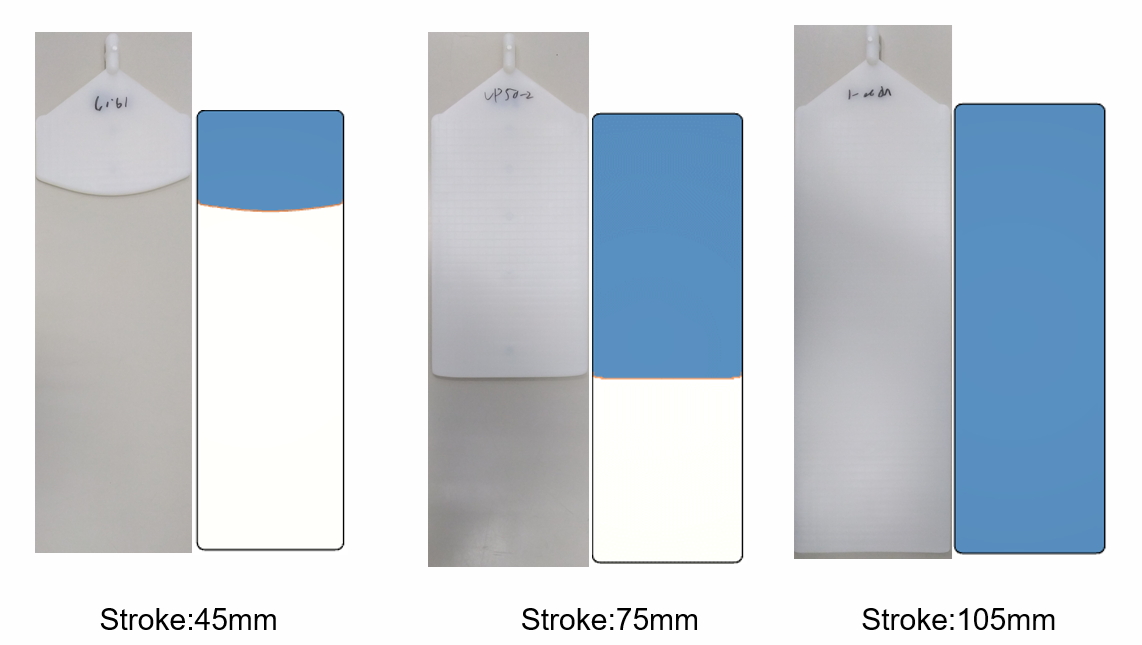

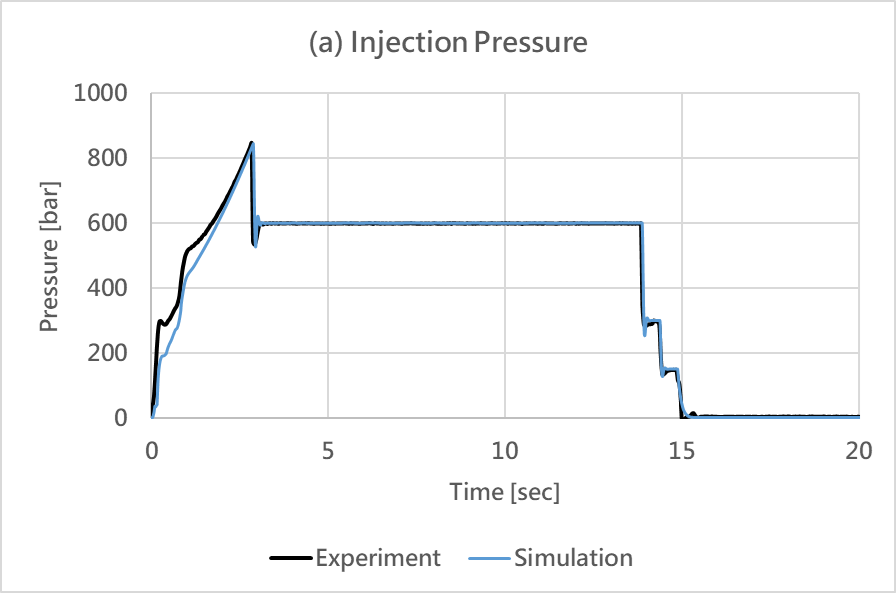

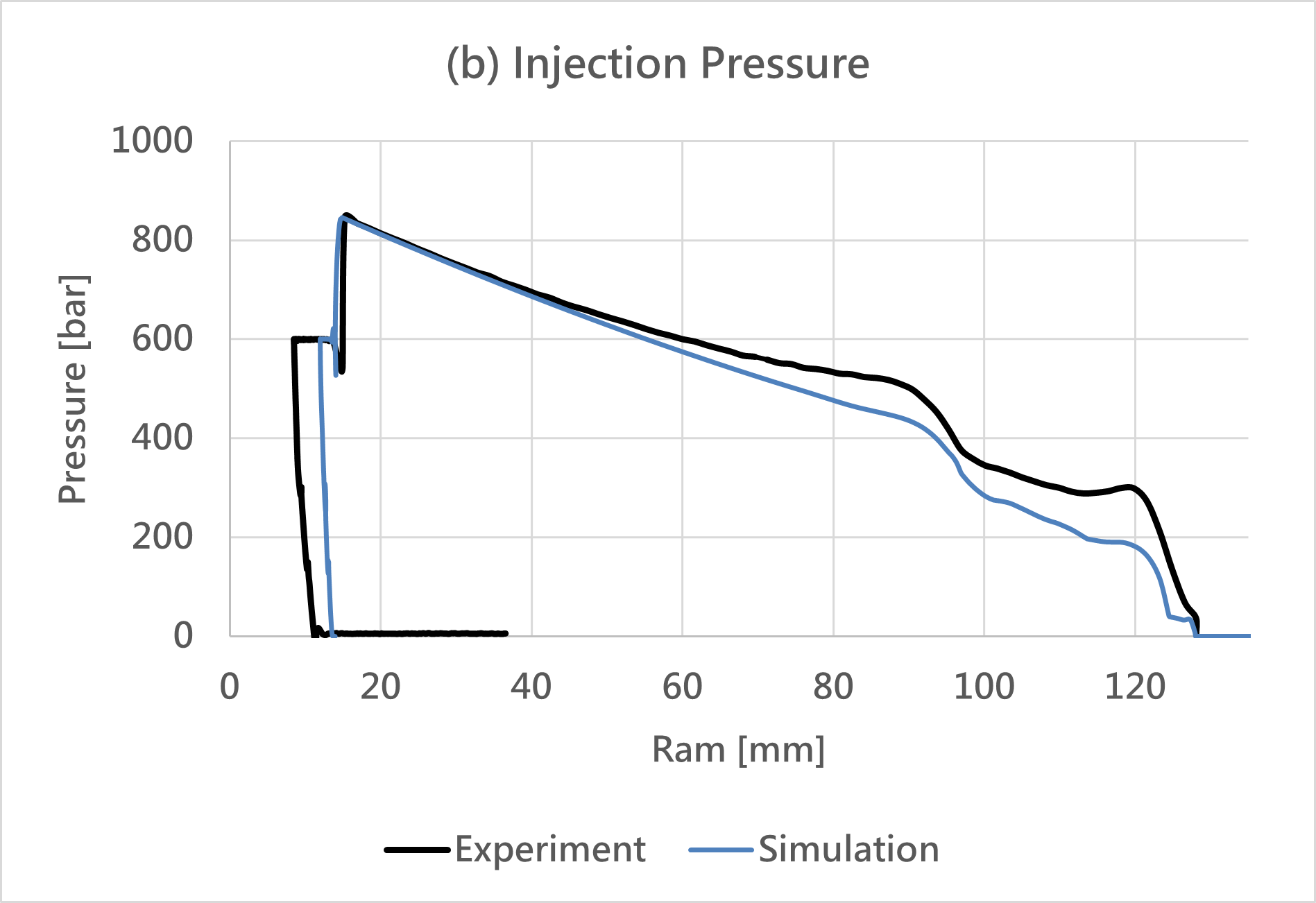

模擬與實驗的短射比較如圖六,在三個不同的行程下實驗與模擬都有很好的一致性。射壓的比較如圖七,實驗的壓力峰值為846 Bar,而模擬則為845 Bar,兩者已經非常接近。此案例的保壓切換點被設計在處於近乎滿模但又不至於因為過晚導致射壓衝高的位置,因此適合用來驗證模擬的精確度。由圖七(b)可以看出在到達VP切換點的瞬間,模擬的射壓沒有因為提早滿模而衝高,且與實驗值十分接近。證實材料在料管與噴嘴的流動確實對於其在模穴內的行為有不少的影響。

圖六 實驗與模擬短射比較圖

|

|

圖七 射出壓力與(a)時間、(b)螺桿位置比較圖

為了確保模流分析的精確度,須盡量降低現場與模擬給定條件的差異。由本文可看出,模擬中納入料管與噴嘴,才能得到更加真實的流率與料溫,提高模擬和現場製造之間的一致性,以製造出最佳化的產品。