- 客戶:台灣日芯科技

- 地區:台灣

- 產業:光學

- 解決方案:Moldex3D eDesign 解決方案;流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、翹曲分析模組 Warp

台灣日芯科技成立於1976年,與日本日新技術合作,主要產品為光學類之各種平面、非球面、球面塑膠鏡片、光學讀寫頭物鏡、手機相機鏡頭、精密塑膠模具、精密塑膠成形齒輪及機構件、多層薄膜真空光學鍍膜等。(來源)

大綱

抬頭顯示器是車載市場中熱門的產品。顯示器的反光板較其他光學鏡片體型來得龐大和沉重,成型難度高,在最後一道製程蒸鍍時,治具在此就顯得相對重要。如何確保治具能發揮最大功能保護製品,減少蒸鍍時的不良率將是本案例的目標。日芯科技團隊在模具設計前期即透過Moldex3D協助檢視及改善問題,確保治具的平整度,將變形量能降到最低,提升成型效率,降低模具成本及未來量產時的潛在風險。

挑戰

- 產品平整度

- 降低開發成本

解決方案

藉由Moldex3D的模擬輔助,日芯團隊能快速地了解並評估模具設計對產品平坦度的影響。日芯團隊應用Moldex3D分析多組主、副流道設計、灌點位置及水路設計方案,從中獲得最佳設計組合。此外,日芯工程師也使用Moldex3D量測結點曲線精靈評估產品變形量,確保產品平整度。Moldex3D模擬也能考量材料對變形量的影響,優化產品成型。

效益

- 改善產品平整度近85%

- 減少昂貴的修模及設計變更成本

- 減少產品開發設計時間

案例研究

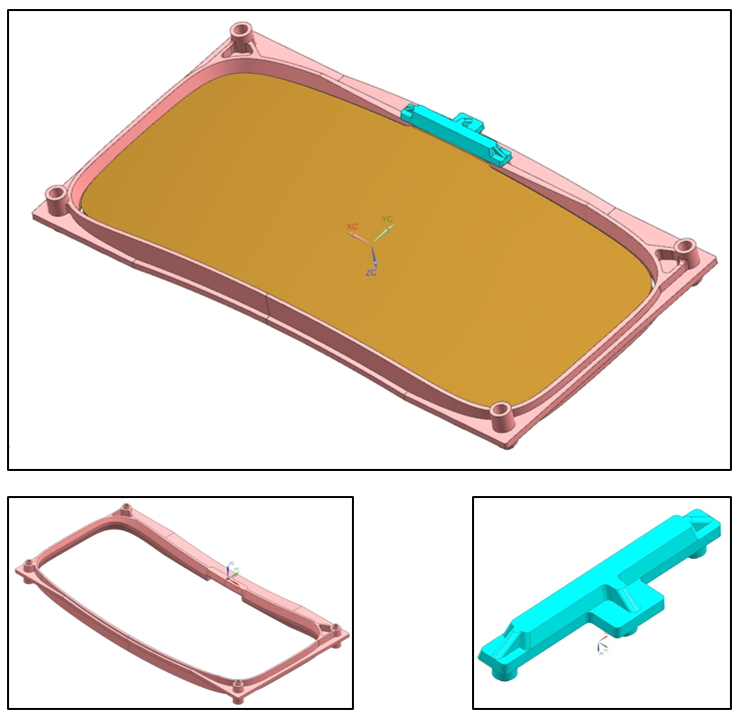

本案例之治具產品分為兩個組件:本體及上蓋(圖一),二者體積差異極大,且必須共模成型。

圖一 本案例治具產品包括本體(左)與上蓋(右)兩個組件

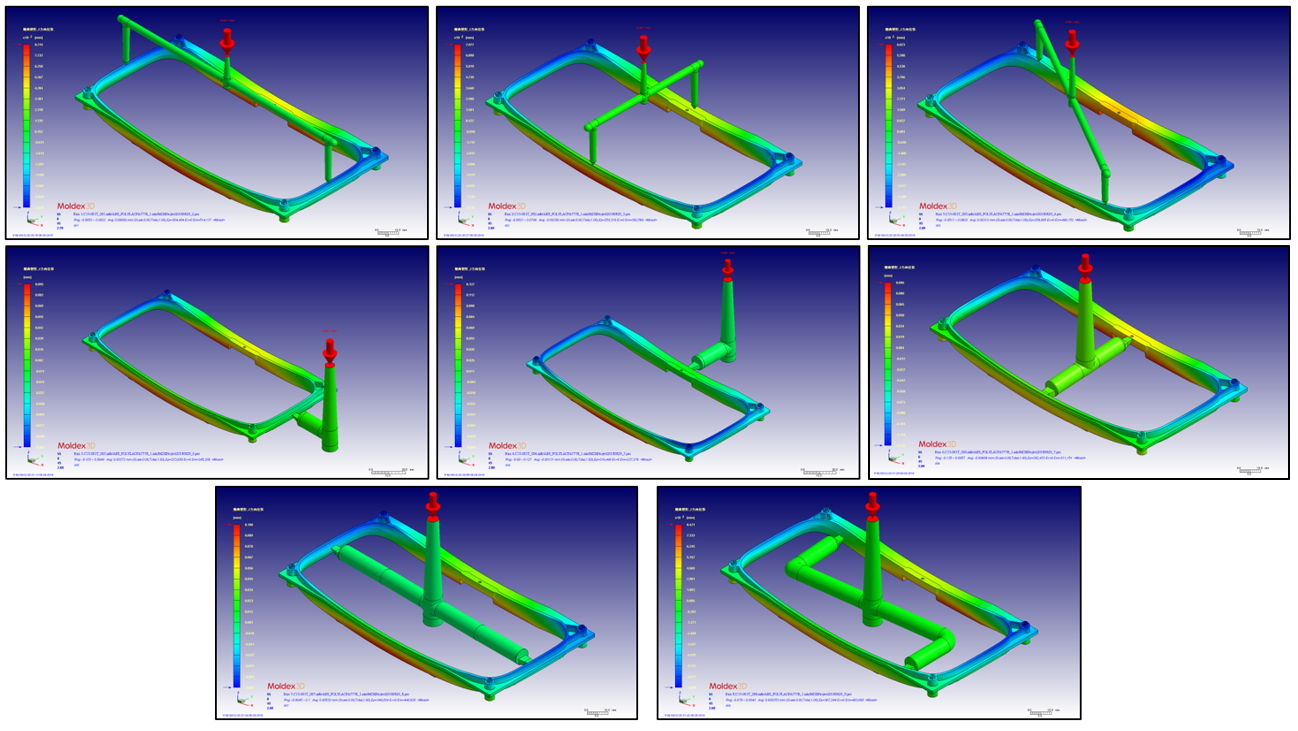

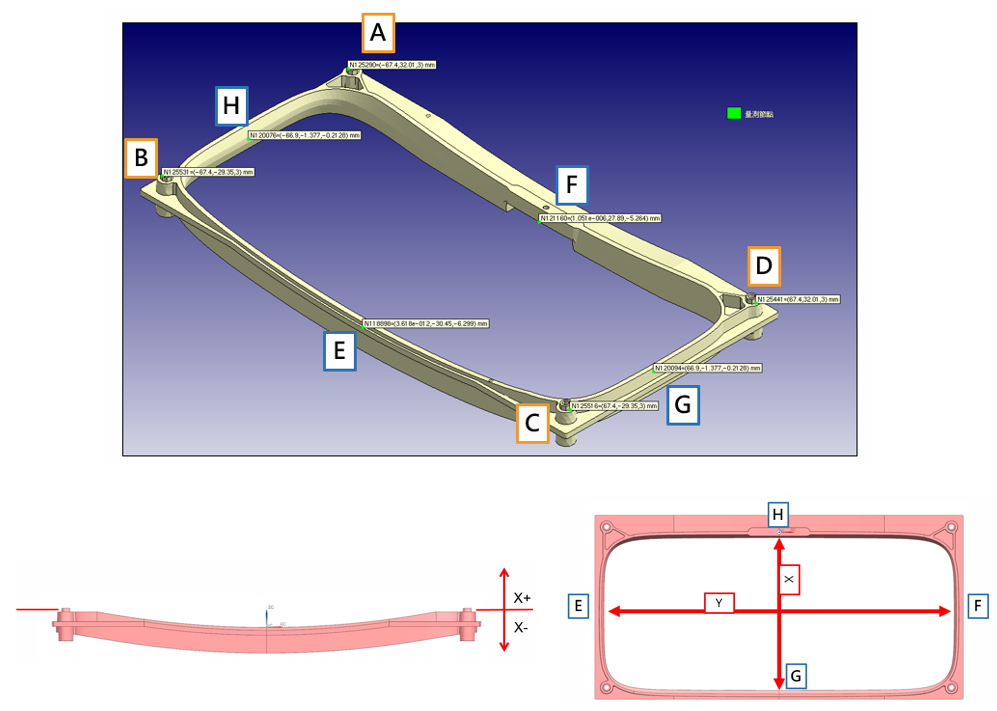

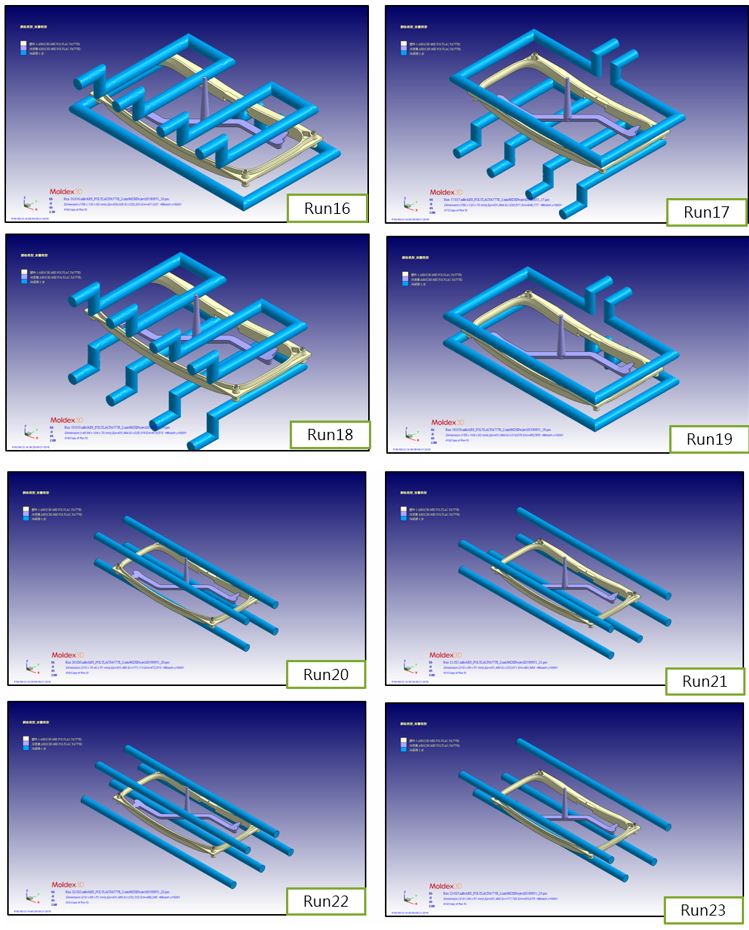

決定治具設計後,日芯團隊首先預測可行的模具結構,包含兩版模及三版模的模型。分析包括各種流道及澆口設計(圖二),並以量測節點來測量平坦度及收縮距離(圖三)。此分析目的是希望得到高效率的充填,以及可縮短週期、縮小產品變形的流動路徑方案。

圖二 不同的流道與澆口設計

圖三 以量測節點來測量平坦度(左)及收縮距離(右)

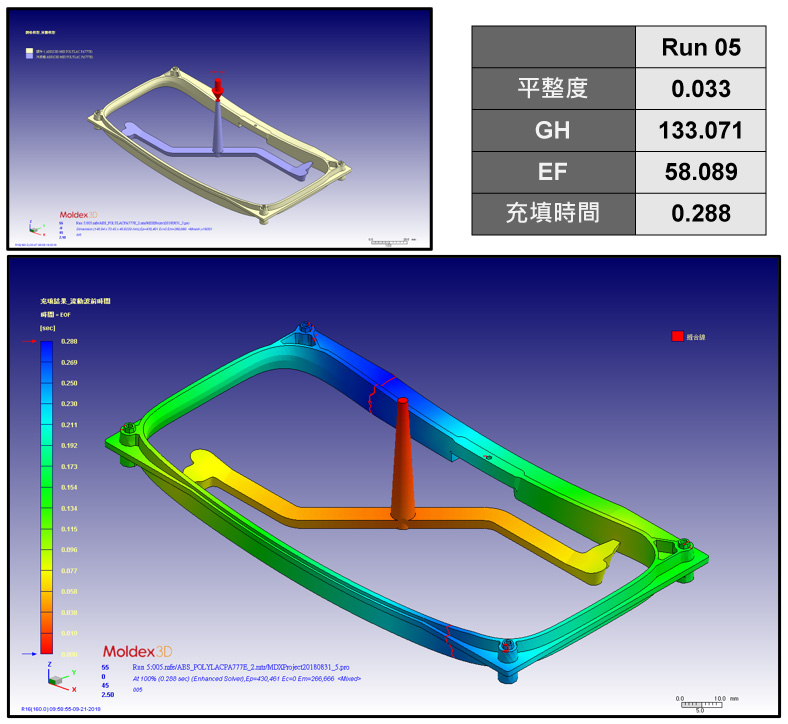

根據平坦度及收縮距離結果,以及考量上蓋和下蓋必須共模成型,因此澆口設計上必須保留足夠的空間給上蓋。最後選擇的流道設計如圖四所示。

圖四 最終決定的流道設計

接下來日芯團隊希望決定適合的冷卻水路設計。在進行多組不同的水路設計模擬後(圖五),日芯發現水路對於產品平坦度及收縮距離的影響並不大。因此在考量模具結構的情形下,決定選擇Run 16作為最終的水路設計。

圖五 不同的冷卻水路設計

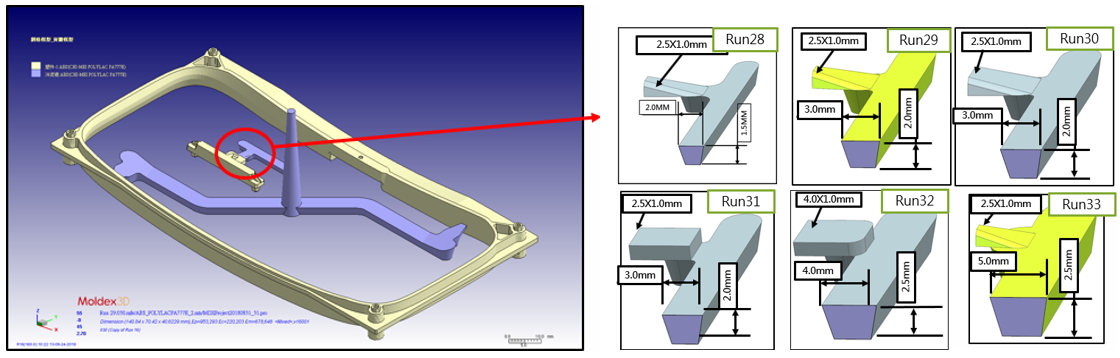

最後一個階段,則是要找出最合適的副流道方案,以使產品上下蓋可共模成型。由於二者體積差異很大又必須互相嵌合,因此必須決定適當的澆口尺寸。

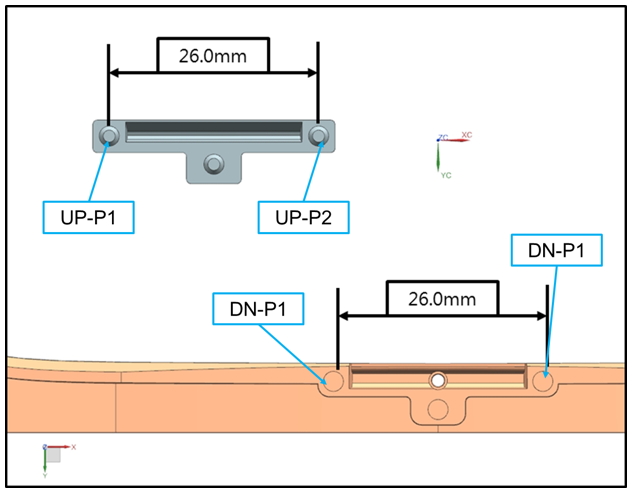

治具的嵌合是利用分別位於上下蓋的三個軸和孔,如要達到其有的功能性,相對的孔距離不能相差太多,故在兩個組件上都分別植入量測節點(圖六)。

圖六 量測節點位置

日芯團隊決定選擇Run 29作為上蓋的流道方案(圖七)。此方案流道相對較細,模仁預留空間較多,試模後仍有機會依實際情形調整流道。

圖七 上蓋的流道設計

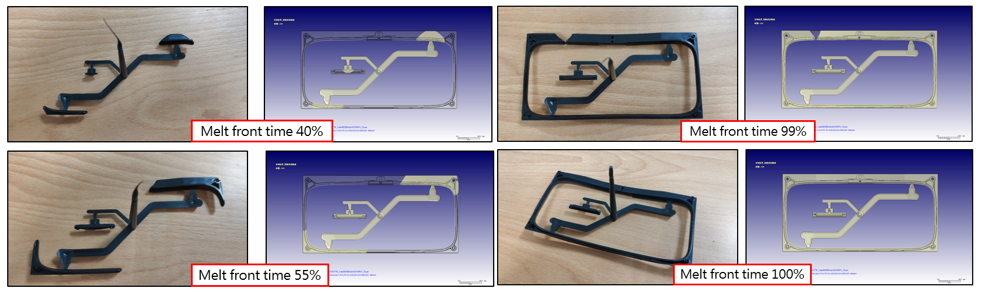

最後是進行實際試模。經比較試模與Moldex3D分析結果,發現二者相當吻合,證明模擬的高度準確性(圖八)。

圖八 實際短射結果與Moldex3D模擬結果比較

結果

藉由Moldex3D的分析功能,日芯團隊得以快速且重點性的取得所需資訊及數據,並藉由交叉比對以獲得更符合產品功能需求的方案,減少模具設計的失誤、產線的負擔,從而降低成本、提升產能。最重要的,還能藉此驗證以往模具設計的經驗法則是否是真的可行。