鄧詠心 技術支援處 工程師

- 客戶:Objectify Technologies Pvt. Ltd

- 地區:印度

- 產業:汽車

- 解決方案:Moldex3D Advanced 解決方案、 流動分析模組 Flow、 保壓分析模組 Pack、 冷卻分析模組 Cool、 翹曲分析模組 Warp、 Designer BLM

Objectify Technologies Pvt. Ltd. 創立於2013年,該公司為印度在塑膠與金屬材質之積層製造、3D列印與快速成型領域的先驅。

大綱

為縮短產品的成型週期同時提升零件品質,Objectify Technologies Pvt. Ltd.設計異型冷卻水路作為解決方案。在利用Moldex3D模擬原始設計水路及異型水路的冷卻效率及產品翹曲差異後,決定將隔板式水路換成以DMLS技術製作的異型水路。經實際開模使用,驗證了Moldex3D之分析結果與現場高度相符。

挑戰

- 縮短冷卻時間

- 減少間隙內的翹曲及零件組裝的填隙公差

解決方案

打造全新異型水路設計以改進冷卻效率。新的異型水路設計能有效最佳化必要的冷卻時間,在短時間內即可達到目標溫度。

效益

- 冷卻時間縮短約 65%

- 翹曲大致上減少為 25%

- 整體產能提升至 50%

案例研究

為追求輕量化與節省能源,汽機車產業使用射出成型的塑膠零件取代金屬零件的比例越來越高。在本案例中,產品彎曲的管狀設計造成模具內部冷卻不易。傳統的加工方式僅能製作結構簡單的直通水路,無法讓產品均勻且快速的冷卻。這不僅造成產品成型周期過長,冷卻不均也讓產品變形嚴重、良率降低。因此Objectify Technologies Pvt. Ltd團隊利用Moldex3D分析異型水路與傳統水路差異,利用直接金屬雷射燒結(DMLS)技術,實現異型水路的優勢。結果大幅降低產品成型週期,同時減少變形、提升良率,為客戶提高產能。

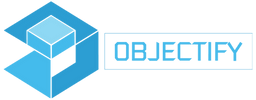

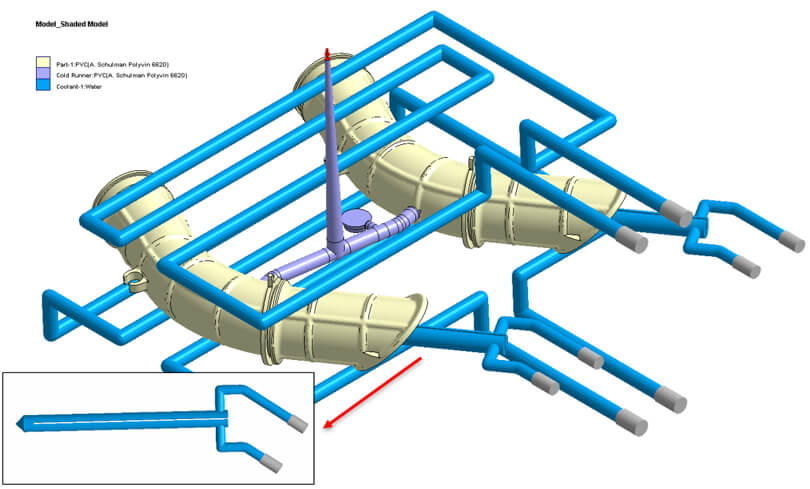

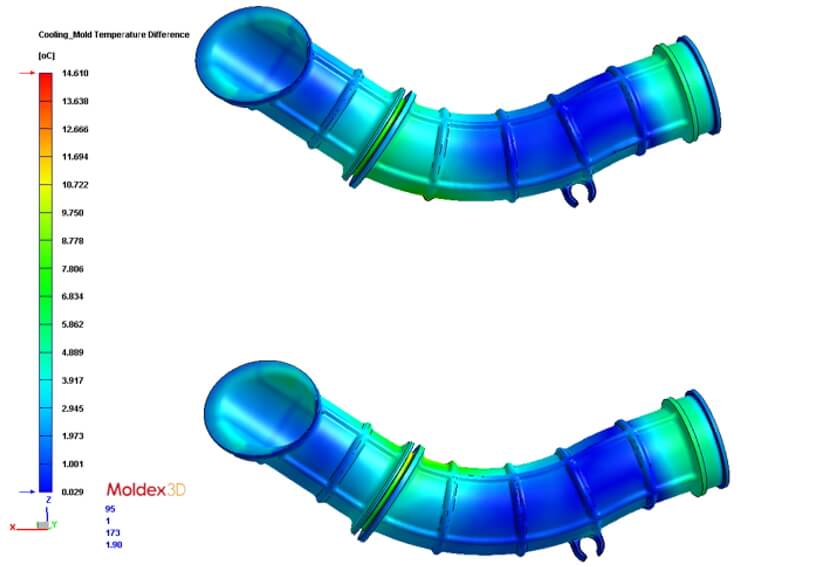

傳統水路設計如圖一所示,隔板式水路無法深入彎管內部,導致產品在冷卻階段結束後溫度分布不均,軟管一端已完全冷卻,而另一端卻出現積熱,導致產品公母模溫差高達70℃(圖二)。

圖一 原始隔板式水路設計

圖二 使用隔板式水路時,公母模溫差分布圖

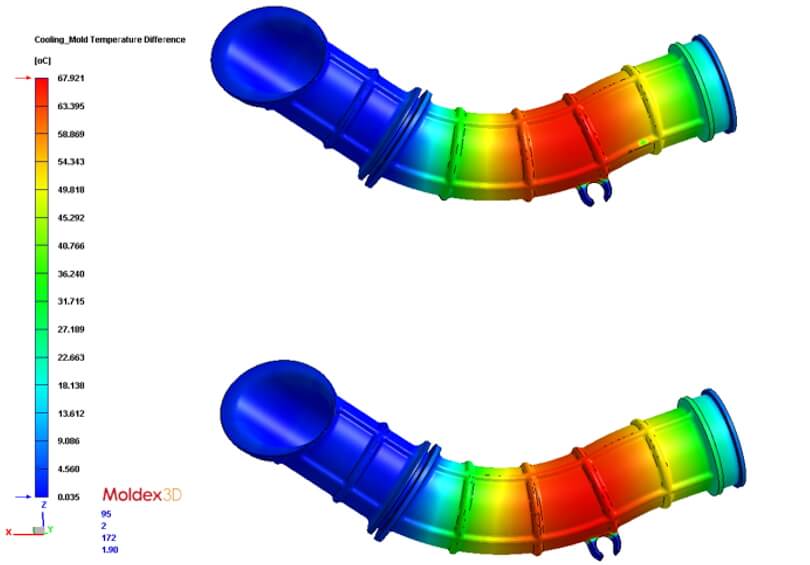

優化方案將隔板式水路改為異型水路(圖三),此時水路可通過整個塑件內,原先積熱問題可獲得解決,使得公母模溫差下降至15℃(圖四)。

圖三 異型水路設計

圖四 改用異型水路後,公母模溫差分布圖

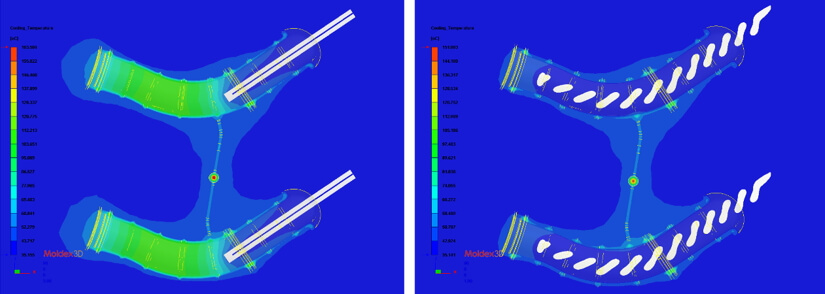

此外,由圖五中模座溫度剖面圖可更清楚觀察到,模具溫度受到不同的冷卻水路設計影響出現巨大差異。圖五(a)中使用原始水路設計,靠近隔板式水路端,模具溫度在圓管內外分佈均勻;而遠離隔板式水路端,圓管內部無法有效散熱,溫度明顯較高。圖五(b)則採用異型水路設計,由於水路可沿著圓管內部幾何造型排列,管內外無明顯溫差,也不會出現產品兩端溫度分布不均的情況。

圖五 模座溫度剖面圖:(a)原始隔板式水路設計;(b)異型水路設計

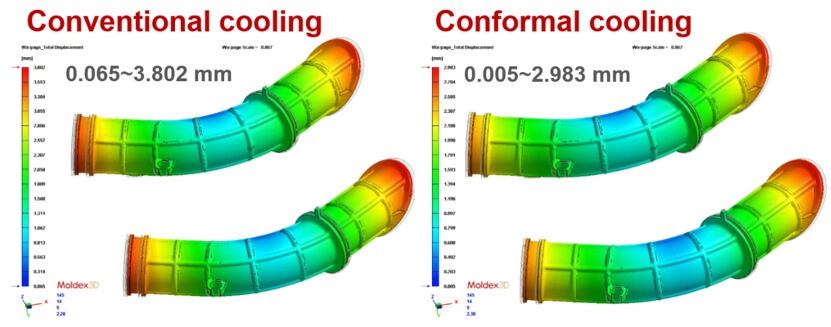

原始水路設計無法均勻降溫,造成產品嚴重的變形問題。使用異型水路解決積熱問題後,產品變形的情況才獲得大幅改善,產品總變形量由原先3.8毫米下降至2.9毫米(圖六),有效提升產品良率。

圖六 產品翹曲變形:(a)原始隔板式水路設計;(b)異型水路設計

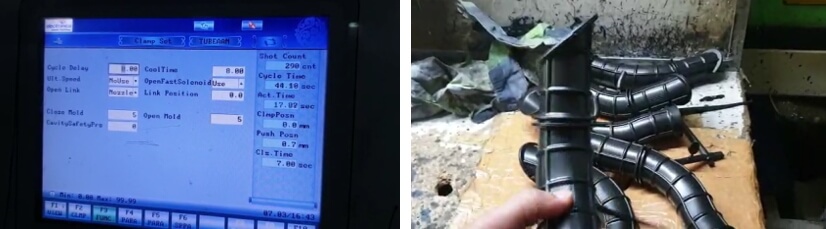

最終,客戶運用Moldex3D協助修改與預測優化條件,經現場試模結果顯示,有效降低成型時間與翹曲。(圖7)

圖七 現場試模結果:(a)成型週期;(b)優化後產品

結果

Objectify Technologies Pvt. Ltd團隊運用直接金屬雷射燒結(DMLS)技術實現異型水路設計,經現場試模驗證,利用Moldex3D所預測新的異型水路冷卻時間僅需9秒,相較於使用隔板式水路時需要25秒,冷卻時間縮短65%,顯著提升整體產能。此外,冷卻後產品均勻的溫度分布導致變形量降低約25%,實現了產品品質的優化。研究結果證明,利用Moldex3D的卓越製程優化性能,可為製造業者提供了實質而可靠的解決方案,促使更高效的生產流程。