- 客戶: Extreme Tool and Engineering

- 國家:美國

- 產業:模具製造

- 解決方案: Moldex3D Advanced ;流動分析模組、保壓分析模組、冷卻分析模組、翹曲分析模組;3D Coolant CFD

大綱

Extreme Tool & Engineering (Extreme)在開始接觸Moldex3D之前,常常面臨到以下問題:「充填時間到底需要多久?」、「射出機台的豎澆道壓力,有辦法達到需求嗎?」、「鎖模力需要多大?」、「這個料桶適合多少進料量?」為了減少製造過程中的諸多不確定性,Extreme決定借助Moldex3D來尋找合適的解決方案,希望在製造前能夠獲得更多自信。

挑戰

- 須找到合適的排氣位置

- 須決定最佳的冷卻液溫度

- 須決定最有效的保壓時間,以達到產品可容許的收縮量

解決方案

使用Moldex3D Advanced解決方案(流動、保壓、冷卻、翹曲模組)以及3D Coolant CFD)找到最佳的成型條件

效益

- 找到合適的排氣位置

- 將產品收縮減至最小

- 優化冷卻時間及生產週期

案例研究

Extreme借助Moldex3D來降低成型過程中的不確定性,希望在試模前找到適合排氣的位置、評估機台是否符合需求、最大鎖模力、合理的充填時間,以及預測翹曲情形等等。

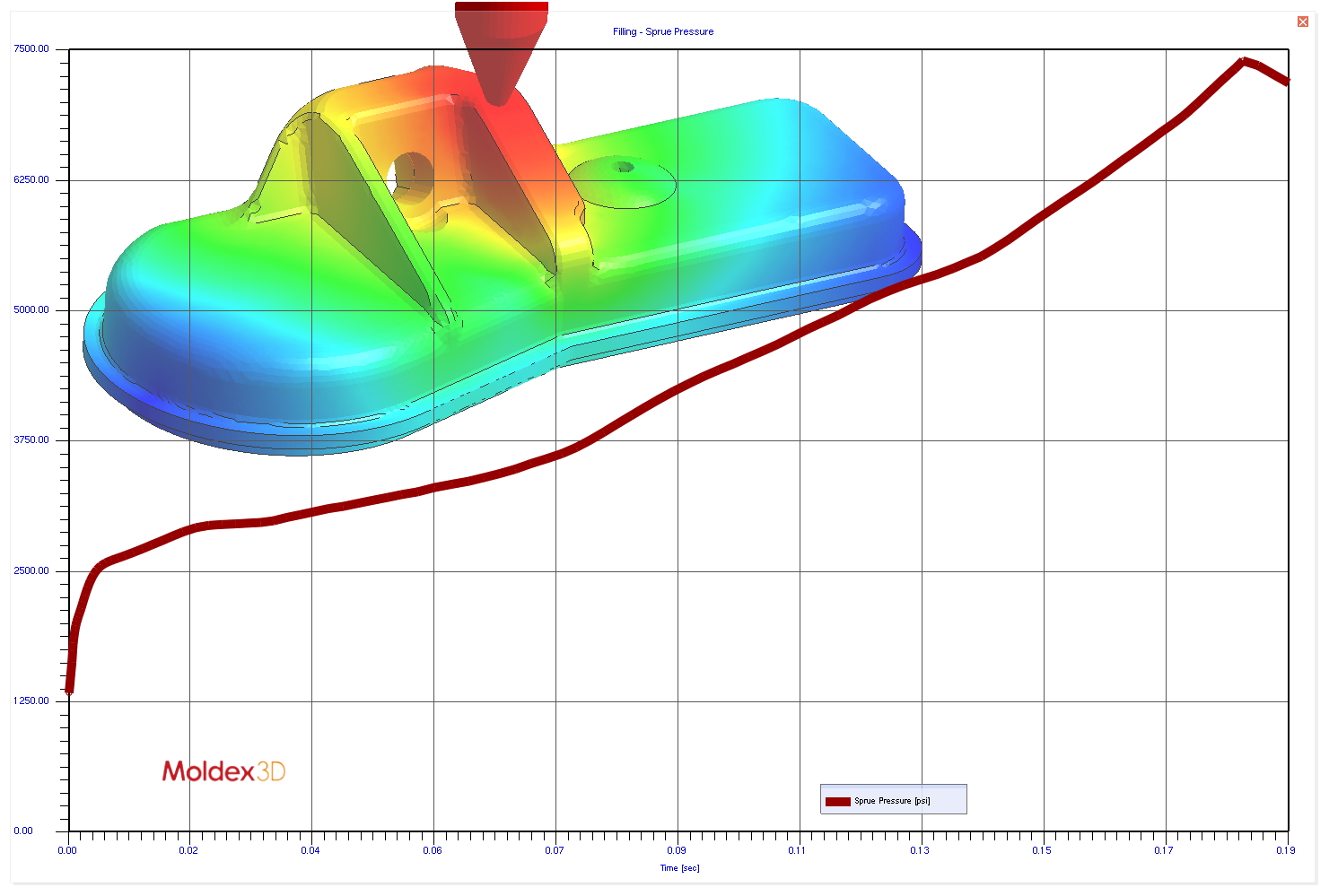

從Moldex3D的充填/保壓模擬結果中可發現,充填壓力低於機台最大值,最大的鎖模力和最大剪切率也都在可接受範圍。因此評估機台符合製造需求(圖一)。

圖一 經由Moldex3D充填/保壓模擬,可得知Extreme的機台符合製造需求。

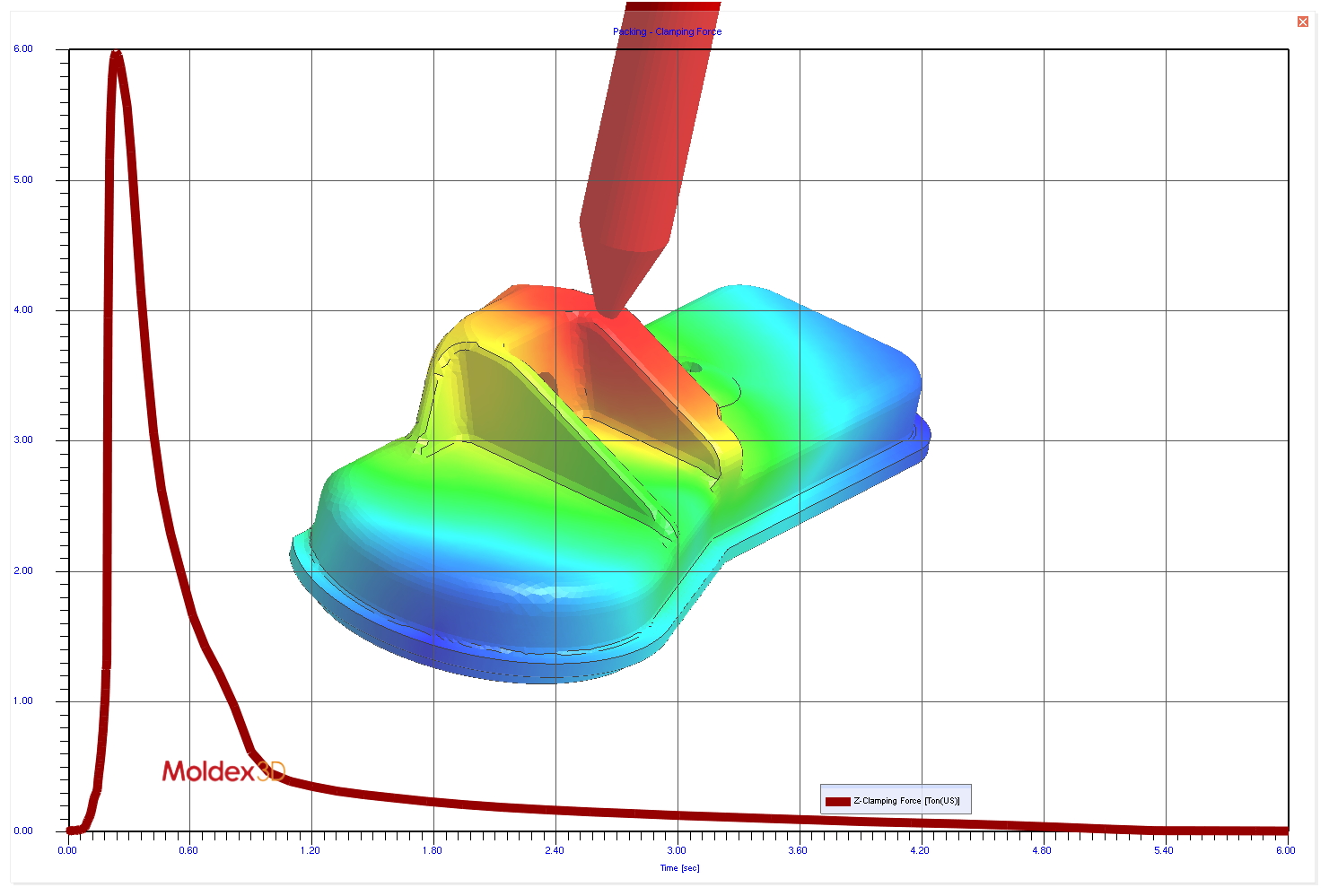

Moldex3D的流動波前模擬結果,也幫助Extreme做出有把握的決策,找到合適的排氣位置並在製造初期就做出正確的工具設計,而不必等到發生短射問題後,才進行後續修正(圖二)。

圖二 Moldex3D的短射模擬符合實際結果。

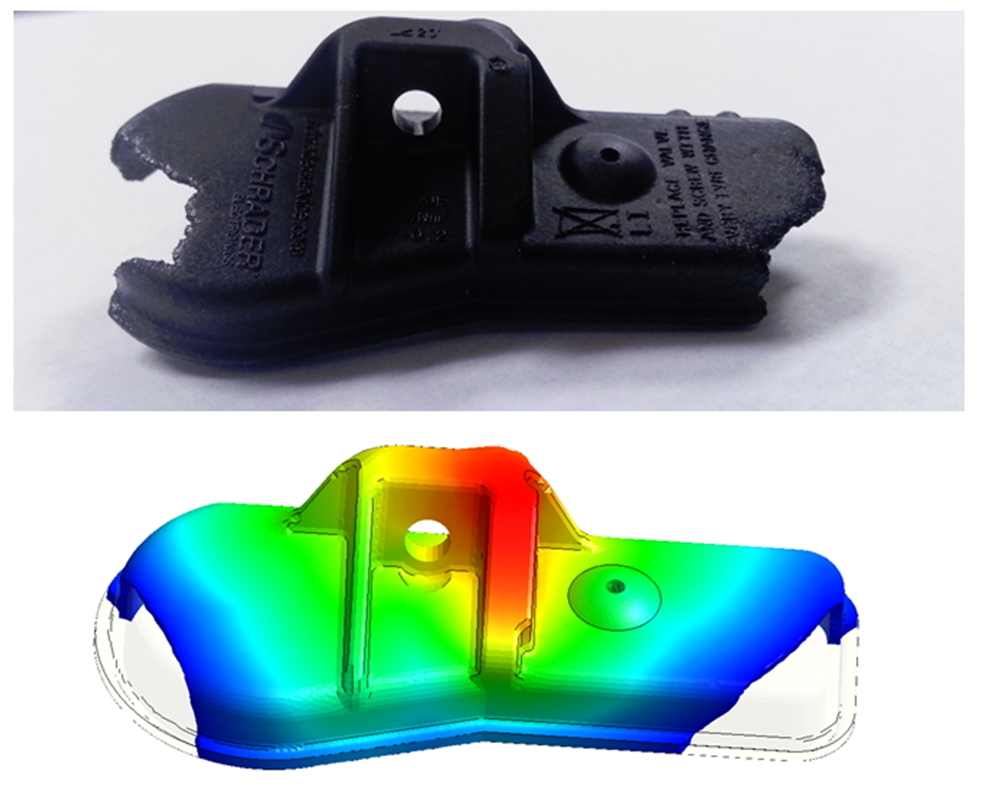

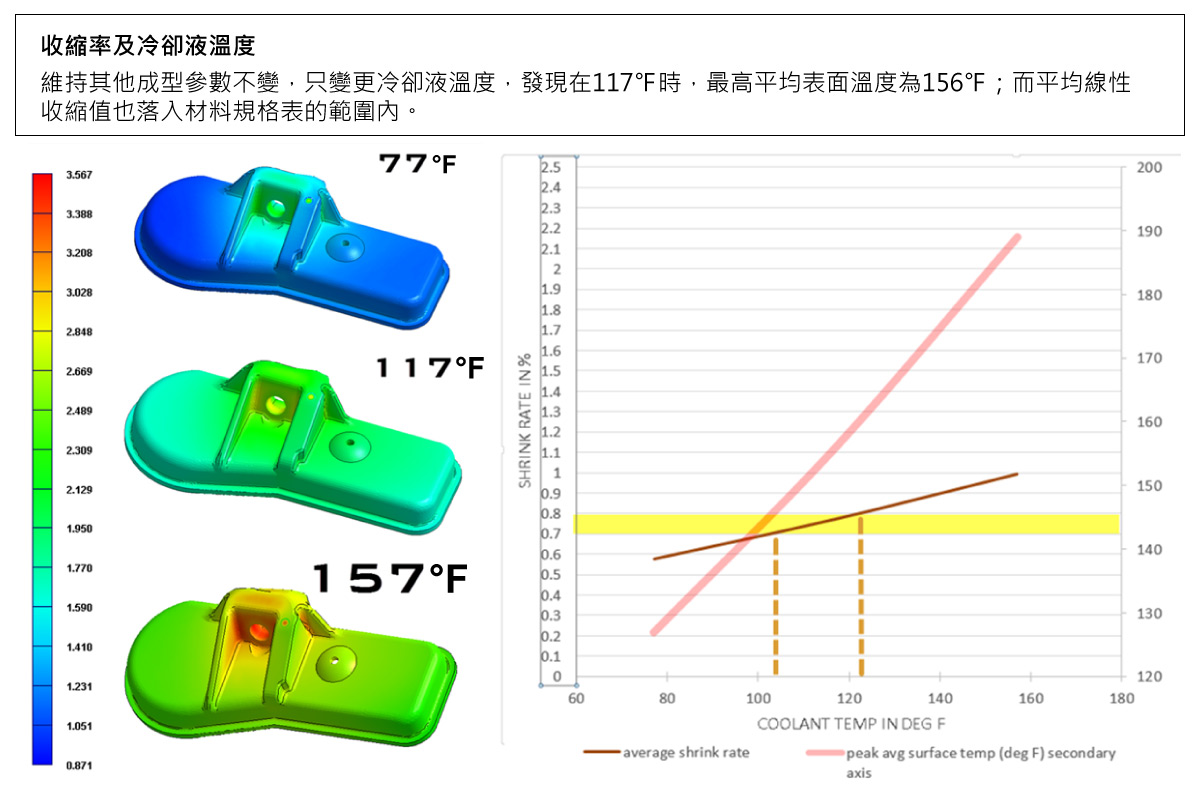

接下來Extreme降低冷卻液溫度,使得表面平均溫度大幅降低。他們進行了3種不同冷卻液溫度的模擬,並觀察其對於產品收縮的影響。最後發現在117℉時,收縮量符合了規格需求(圖三)。

圖三 透過3種不同冷卻液溫度模擬,發現在117℉時的收縮量最符合規格。

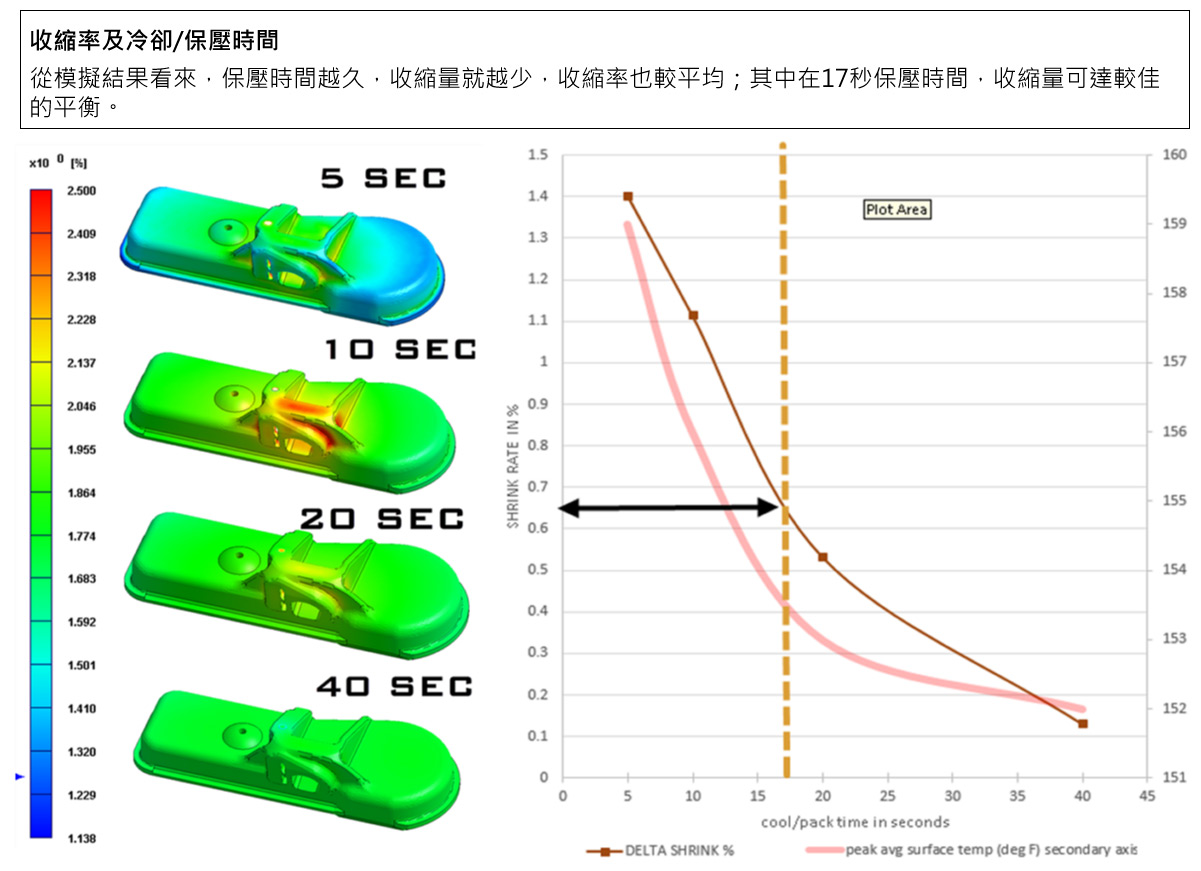

Extreme並嘗試提高保壓時間,進行了4種不同的保壓時間模擬,觀察到其中在保壓時間17秒時,會獲得較佳的收縮結果(圖四)。

圖四 模擬結果顯示17秒的保壓時間可達到最適的收縮量。

結果

Moldex3D提供了有效的模擬工具,幫助Extreme提前預測產品製造問題,及時做出正確的決策。Extreme應用模擬結果優化冷卻效率及生產週期,避免高昂的模具修改和重工,且模擬還可以進一步指引未來的產品設計,帶來更多助益。