- 客戶: 中原大學

- 國家:台灣

- 產業:教育

- 解決方案:Moldex3D Advanced / 纖維配向模組

大綱

要獲得良好的拍照品質,光學相機鏡頭外殼必須達到適當的尺寸精度,包括真圓度等。本案例中的相機鏡頭外殼使用纖維強化材料所製造,其真圓度問題有待改善,必須從檢驗各項製程條件變化來著手,因此中原大學團隊導入Moldex3D來進行優化製程設定。首先以Moldex3D進行流動和纖維分析,接著在翹曲分析結果中發現產品的真圓度不佳,此結果的準確度也透過實驗驗證。模擬結果顯示,提高模溫可改善真圓度;但添加玻璃纖維後, 纖維的排向會造成產品不均勻收縮,而導致真圓度變差。為了減少纖維對產品真圓度的影響,中原大學調整了纖維添加量、修改流道系統設計,並進行模擬驗證。最後透過Moldex3D的模擬,找到了最佳的纖維量和流道設計,明顯改善了產品真圓度。

挑戰

- 相機鏡頭外殼真圓度不佳,會導致拍照圖像變形

- 玻璃纖維無法如預期中的提高尺寸精度,反而使真圓度變差

解決方案

以Moldex3D探究製程條件的影響,並據此修改產品設計以改善真圓度

效益

- 了解各項製程條件如何影響產品真圓度

- 透過澆口位置的變更,改善了超過35%的真圓度

案例研究

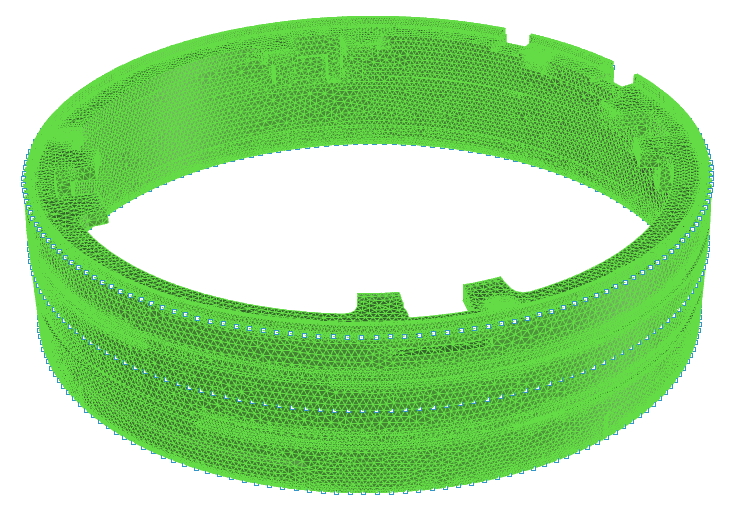

本案例目的為找到最佳的製程條件組合,以改善相機鏡頭外殼產品(圖一)的真圓度。在利用Moldex3D優化各項製程條件之後,中原大學團隊必須找出塑料中玻璃纖維的最適合含量。

圖一 本案例產品為相機鏡頭外殼

圖一 本案例產品為相機鏡頭外殼

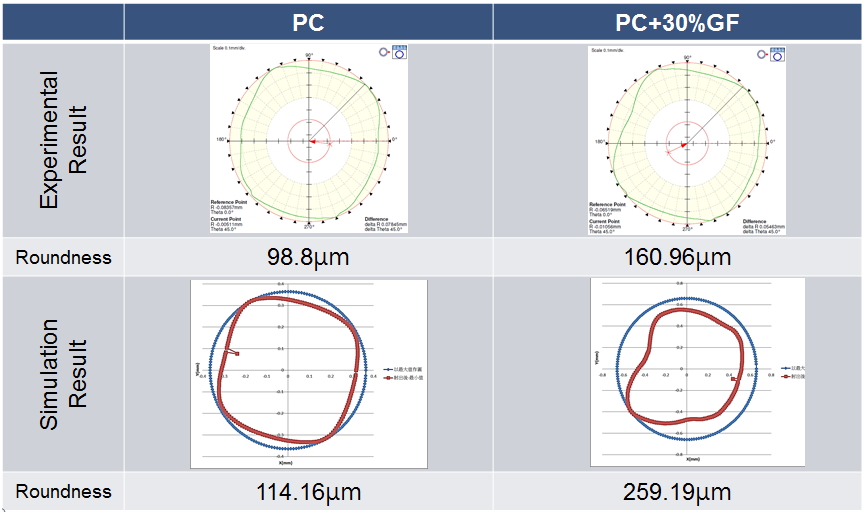

使用者可以透過Moldex3D評估不同的製程條件,達到產品設計優化,且不須耗費過多的人力和成本。本案例中,原本預期塑料中添加的玻璃纖維能夠幫助降低產品收縮,達到較佳的真圓度。然而在實際情況中,添加纖維強化塑料常常無法提高尺寸精度,甚至可能造成反效果。Moldex3D模擬結果顯示,產品的纖維排向呈現Z軸方向,會造成體積不均勻收縮,對真圓度也會產生不良影響。圖二為Moldex3D的模擬分析與實驗結果對照,二者呈現高度一致性,顯示添加纖維會使真圓度變差。

圖二 模擬和實驗結果都顯示纖維會使產品真圓度變差

圖二 模擬和實驗結果都顯示纖維會使產品真圓度變差

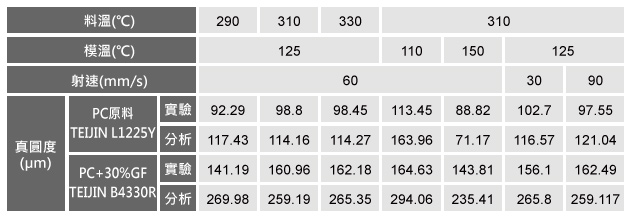

表一為不同製程條件的驗證結果,其中料溫為290~310℃,模溫100~150℃,射速30~90 mm/s。從表中可看出,料溫和射速對於產品真圓度的影響不大,但提高模溫則可有效改善椹圓度

表一 不同製程條件之模擬驗證結果

表一 不同製程條件之模擬驗證結果

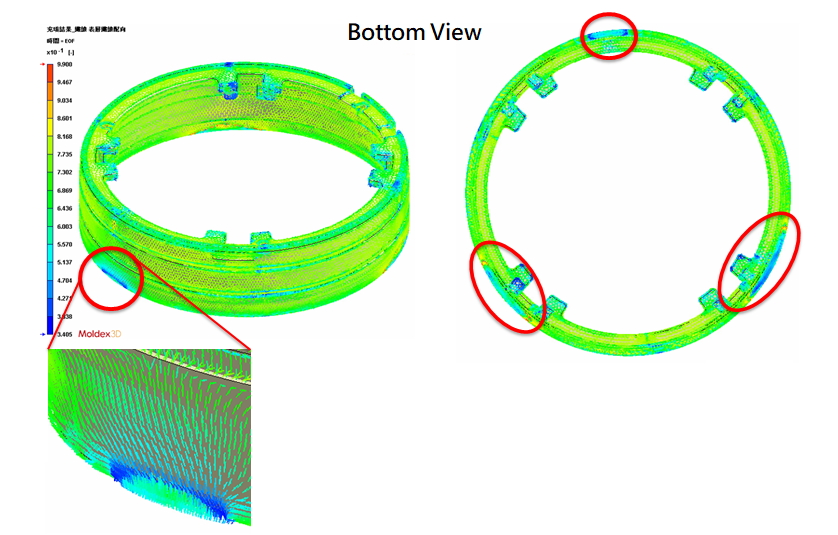

圖三顯示纖維排向與塑料流動方向相同(Z軸方向),此情形將導致產品不均勻收縮,且是真圓度數值過高的主要原因。

圖三 纖維排向與塑料流動方向相同(Z軸方向)

圖三 纖維排向與塑料流動方向相同(Z軸方向)

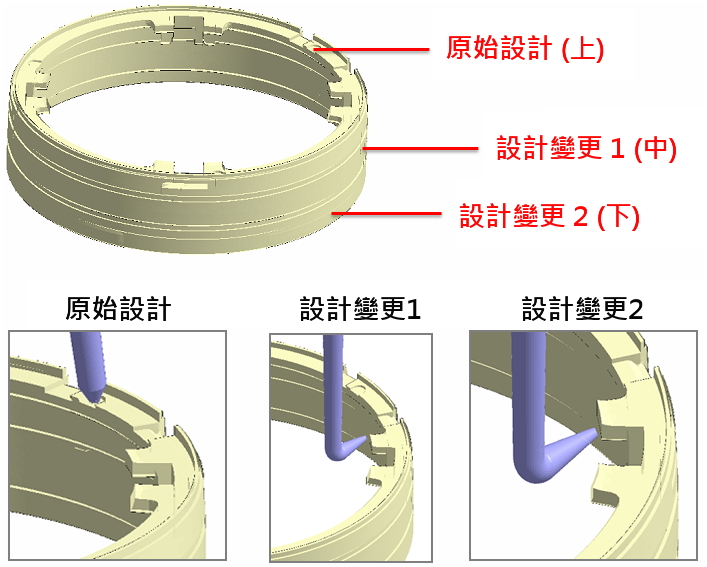

為了改善流動平衡,中原大學團隊改變了三個澆口位置設計(圖四),預期此設變可使產品的肉厚和肉薄處可同時充填完成,以改善產品真圓度。

圖四 設計變更了三個澆口位置

圖四 設計變更了三個澆口位置

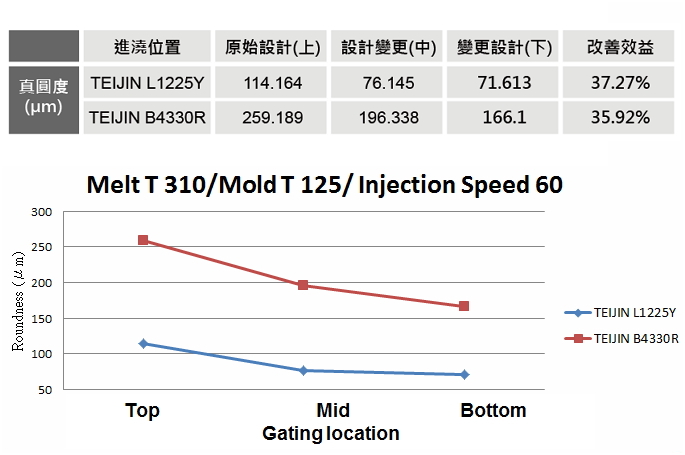

設計變更之後,不論是使用PC原料或是PC+30% GF,真圓度都可改善35%以上,如表二所示。

表二 變更澆口設計後真圓度已改善

表二 變更澆口設計後真圓度已改善

結果

藉由此案例研究,中原大學了解添加纖維並不會改善相機鏡頭外殼產品的真圓度。此外,本案例使用Moldex3D進行模擬,其分析結果與實驗結果非常一致,因此計畫在未來論文及工作上擴大Moldex3D的應用,持續改良產品流動不平衡的問題。