科盛科技技術支援部 高級工程師 賴德隆

大綱

本研究之產品為電動工具的複合式斜切機手柄,由於所用的材料為含纖材料 (PC LEXAN BFL2015),成型後硬度很高,生產過程需要兩個人修剪膠口,一個人手動取產品及包裝,在人力負擔上頗高,因此希望透過優化流道設計從而降低人力需求,並藉由調整成型條件來改善該產品的生產成本。

挑戰

- 減膠後進澆的壓力損失較大,須調整成型參數以降低壓力損失。

- 流道減膠後產品的翹曲變形須達到客戶的要求。

- 降低產品的成型週期。

解決方案

藉由 Moldex3D 的模擬輔助,好景團隊能快速了解並評估模具設計對產品變形及收縮的影響。好景團隊應用 Moldex3D 分析改變流道設計,將分流道減少並改變澆口尺寸的設計方案,從中獲得最佳設計組合。

效益

- 減膠後,產品的變形達到客戶需求,減少 25% 的原料成本。

- 透過模流分析驗證,合理調整成型參數,減少試模次數。

- 降低生產成本,減少 67% 的人工成本。

案例研究

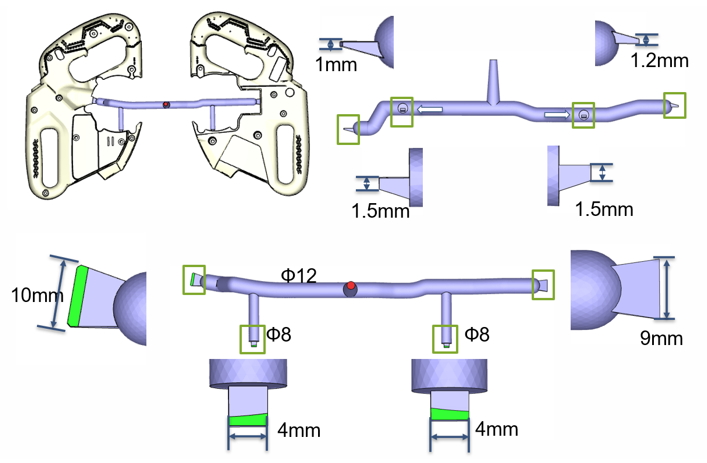

本案例產品為一模兩穴的部件,分為左右兩邊,如圖一所示。

圖一、本案例產品為一模兩穴兩個部件

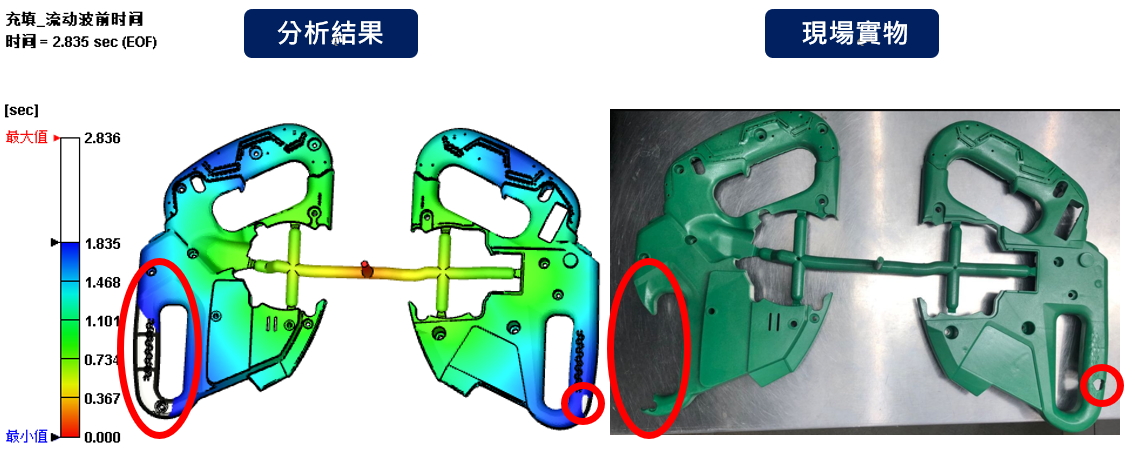

好景團隊首先利用 Moldex3D 進行模擬準確度驗證,圖二為流動波前之模擬結果,可清楚看到模流分析結果與現場實物具有高度相似。

圖二、流動波前驗證

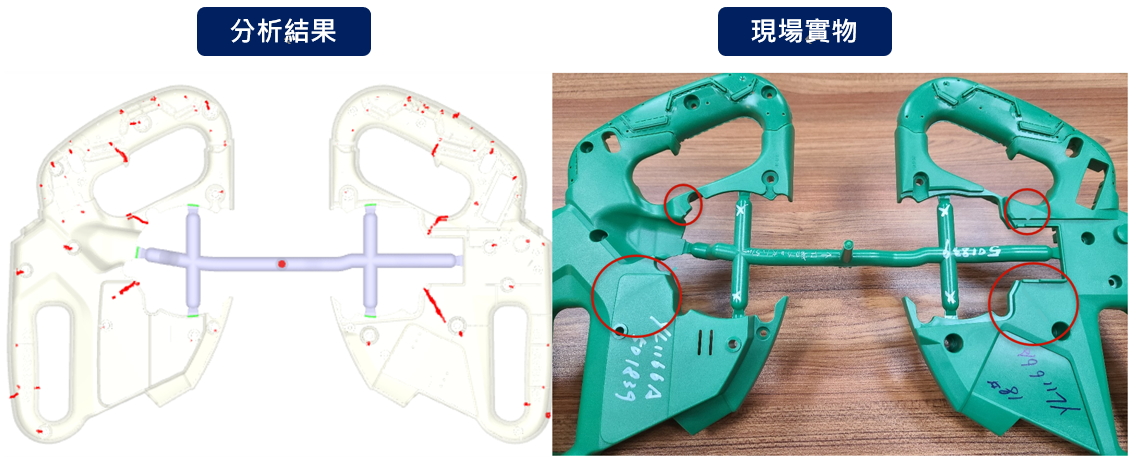

再來是驗證縫合線位置,從圖三中能看出實物之縫合線位置與分析結果一致。

圖三、縫合線位置與分析結果一致

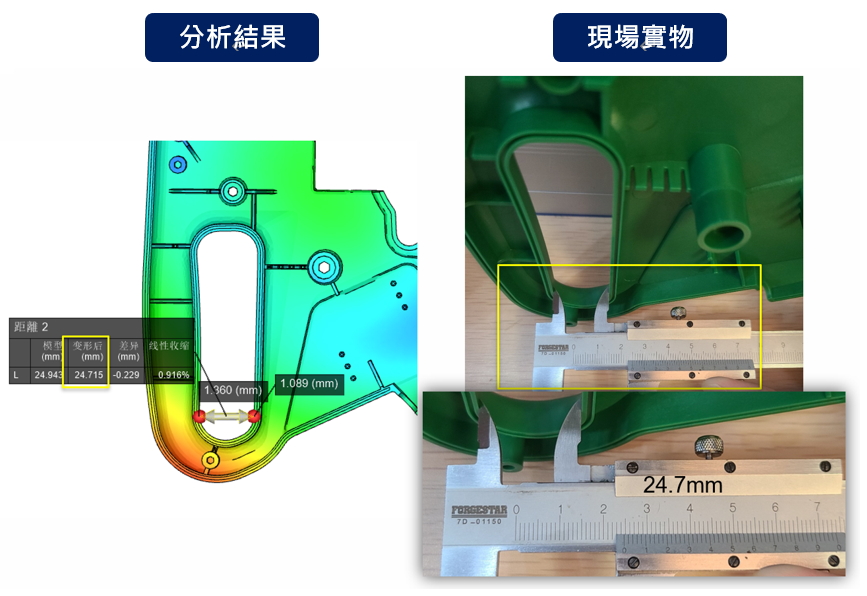

而為了確保產品品質,須進一步驗證整體變形尺寸,從分析結果來看,分析變形後尺寸與現場實物相近,如圖四所示。

圖四、變形驗證

接著便可根據模擬結果來修正流道尺寸及優化製程參數,以找到最適合的解決方案。好景團隊藉由經驗與 Moldex3D 工具,對模具設計做了優化,在優化設計中,主要模具變更以流道為主,除了減少兩條分流道(左右各一),還縮小分流道及澆口尺寸,如圖五所示。

圖五、模具設計優化

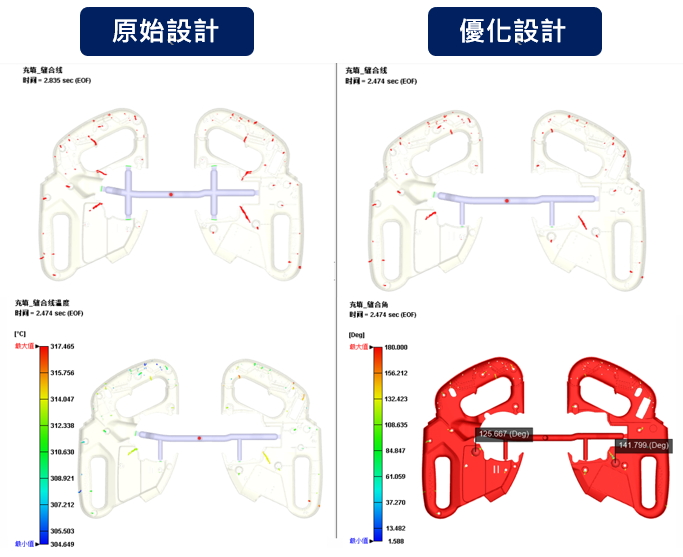

研究進一步比對原始設計與優化設計之模擬結果。由圖六可以發現,相較原始設計,優化設計除了縫合線數量明顯下降外,在縫合線溫度 (312℃) 與縫合角 (125º-141º) 均有較佳的表現,材料加工溫度設定為 305℃,因此可判定該縫合線所造成的外觀及強度風險較低。

圖六、縫合線結果比對

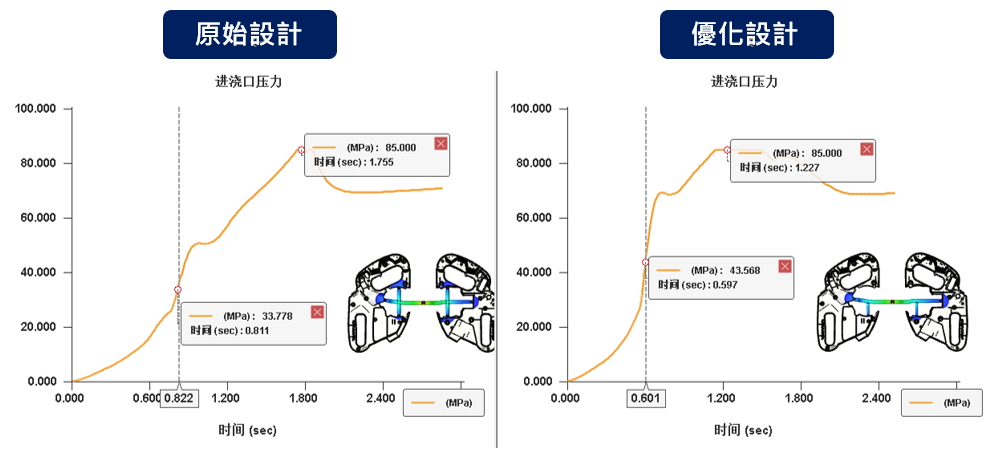

在觀察重點壓力損失的比較上,如圖七所示,原始設計的澆口壓力損失為 33.8 Mpa,而優化設計的澆口壓力損失為 43.6 MPa,在現場的成型條件之下,兩種設計的射壓最大值都到達了射壓的上限值;在無法維持設定射速的情況下,產品仍能打滿,因此變更設計可適當降低射出速度。

圖七、進澆口壓力比對

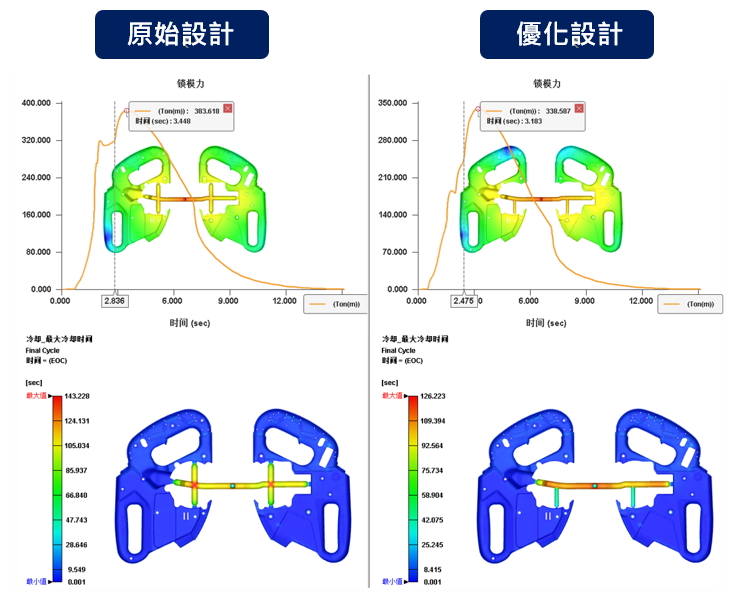

在鎖模力的比對上,如圖八所示,原始設計的最大鎖模力為 383 Ton,經過設計變更後,最大鎖模力為 338 Ton,相比原始設計降低 45 Ton;此外,整個成型週期也由原先的 14.3 sec 降至 12.6 sec。

圖八、鎖模力及成型週期的優化

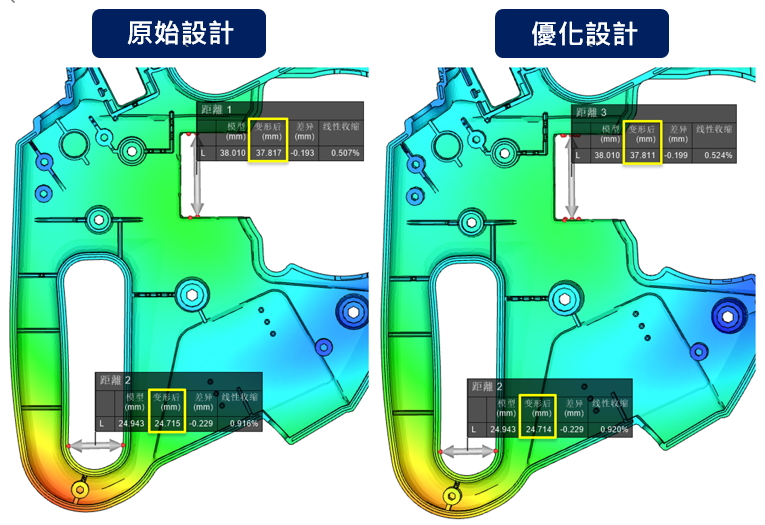

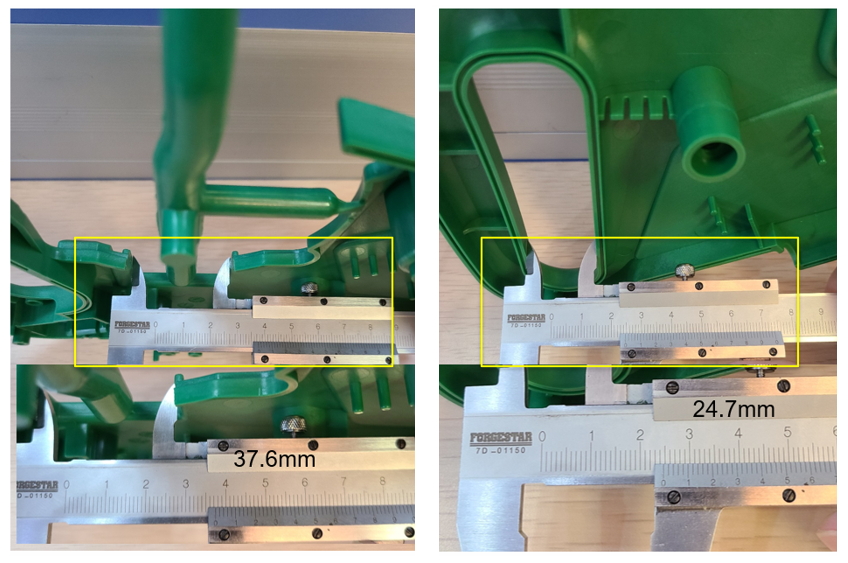

最終,從翹曲模擬結果上,好景團隊實際變更模具設計後,進行關鍵位置尺寸之確認,結果顯示原始設計與變更設計差異不大(圖九),符合客戶所需,而在實際驗證後,也能得出相符結果(圖十)。

圖九、原始設計與優化設計關鍵位置尺寸對比

圖十、實際變更後,關鍵尺寸比對

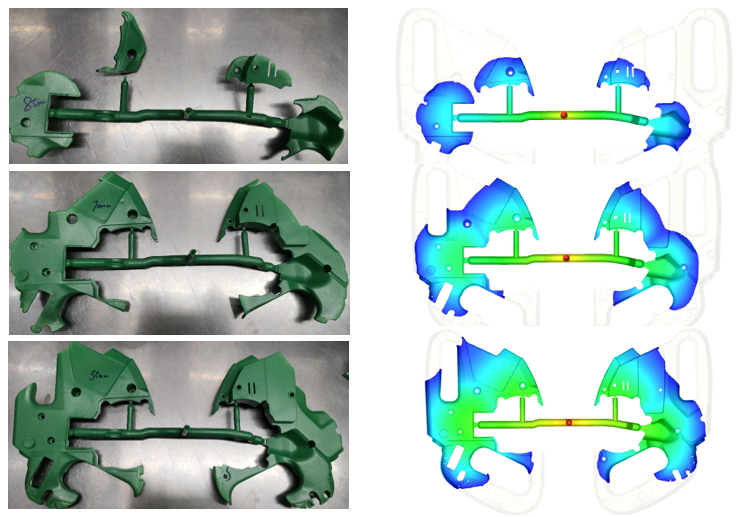

此外,在流動波前短射結果比對上,也能看出試模結果與分析結果高度相似(圖十一)。

圖十一、流動波前比對

結果

好景團隊利用 Moldex3D 對電動工具複合式斜切機手柄進行優化,驗證了軟體分析的準確性。通過分析比對原始設計與減膠後流道設計的結果,確認優化方案可行性,達到減少 25% 原料成本、67% 人工成本、降低鎖模力及生產週期的目標。修模並試模後,實物與模擬結果高度相似,產品變形符合客戶需求,並成功減少試模次數、提升成型效率的預期效益。此案例不僅驗證了 Moldex3D 在成本優化與設計驗證的應用價值,也為同類產品累積寶貴經驗,為公司未來產品開發與生產優化奠定基礎。