- 公司:DURA Automotive Systems

- 國家:印度

- 產業:汽車

- 解決方案:Moldex3D Advanced Package; Flow, Pack, Cool, Warp, Designer BLM, Viscoelasticity

DURA Automotive Systems 為國際化汽車供應商,專精於設計和製造解決方案,推動汽車產業的革新。DURA具備了超過100年的研發經驗,在創新、整合、機電系統和輕量化解決方案等各方面,都被視為具領先地位的優質廠商。(來源: https://www.duraauto.com/)

大綱

本案例產品為汽車窗戶的包邊件,包含三個嵌件:透明玻璃、玻璃滑道(GRC)及小的鋁製嵌件。其中玻璃滑道的變形造成產品無法滿足間隙面差的要求,進而導致組裝困難。DURA Automotive工程師利用Moldex3D找出變形的主因,由於PVC厚壁和GRC接觸,導致產品功能問題。DURA Automotive工程師於是利用ABS嵌件來減少產品厚度與變形,同時保有強度。透過Moldex3D模擬工具輔助,DURA Automotive 能有效優化產品設計,進而改善翹曲,順利進行產品組裝。

挑戰

- 翹曲導致組裝困難

- 凹痕

- 縮短冷卻時間

解決方案

DURA利用Moldex3D驗證GRC的改良設計,以解決翹曲、冷卻和凹痕問題

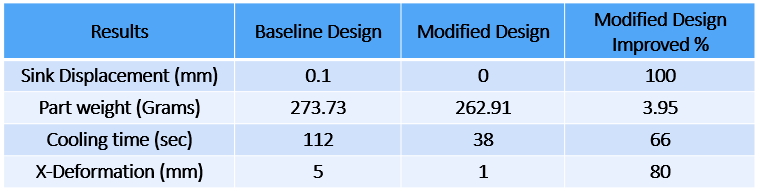

效益

- 改善流動平衡

- 降低X方向變形量80%,滿足間隙面差需求,順利進行組裝

- 消除凹痕

- 縮短冷卻時間66%

- 縮短開發週期

案例研究

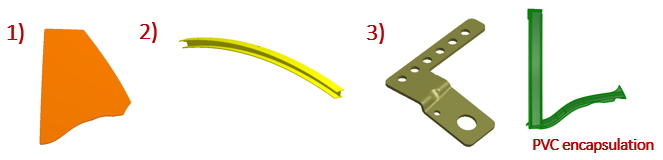

DURA的車窗包邊件面臨無法滿足間隙面差要求的問題。該產品由透明玻璃、玻璃滑道(GRC)及小的鋁嵌件三種嵌件所組成,並以PVC材料包覆(圖一、圖二)。雖然GRC旁的PVC厚度是造成變形的原因,但為了達到組裝需求,DURA仍不能犧牲此PVC厚度。

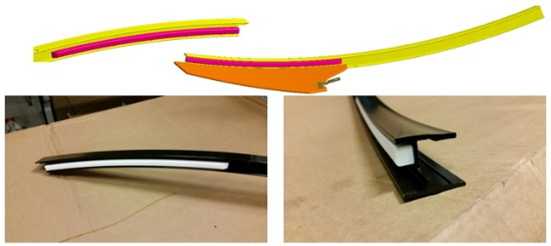

圖一 車窗包邊件嵌件:(1)透明玻璃、(2)玻璃滑道(GRC)、(3)鋁嵌件

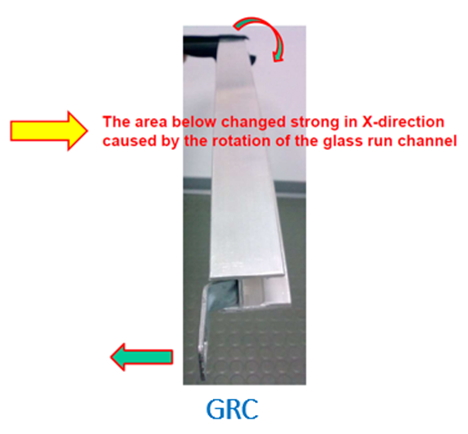

圖二 實際組裝圖

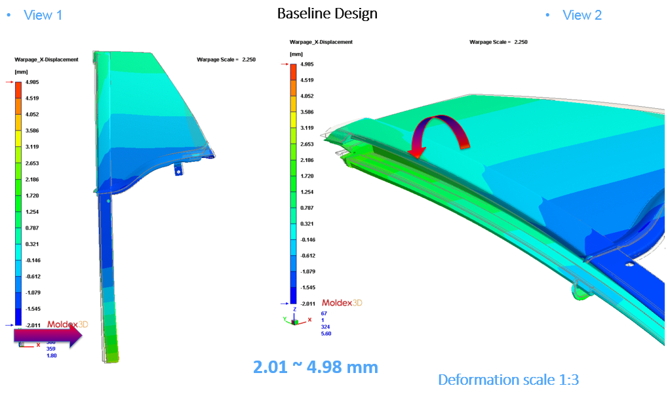

然而在成型之後,由於產品不均勻收縮和PVC的冷卻問題,導致GRC在X方向產生5 mm的變形(圖三),而使得實際組裝時,產品無法滿足間隙面差的要求,也因此無法順利組裝。DURA於是利用Moldex3D來分析現行問題之間的關聯,並找出GRC偏差的原因(圖四)。

圖三 GRC的變形問題

圖四 Moldex3D翹曲分析結果,捕捉到GRC在X方向有5mm的變形

Moldex3D分析結果顯示GRC變形問題,DURA藉此找出成因,包括GRC旁的PVC厚度不均(圖五)、冷卻結束時產生的熱點(圖六) 、不均勻的產品收縮,以及不充足的冷卻時間等。而造成冷卻問題的原因,是受限於產品成本的關係,因此DURA必須縮減冷卻時間。除此之外,在冷卻時間結束時,還發生凹痕問題(圖七)。

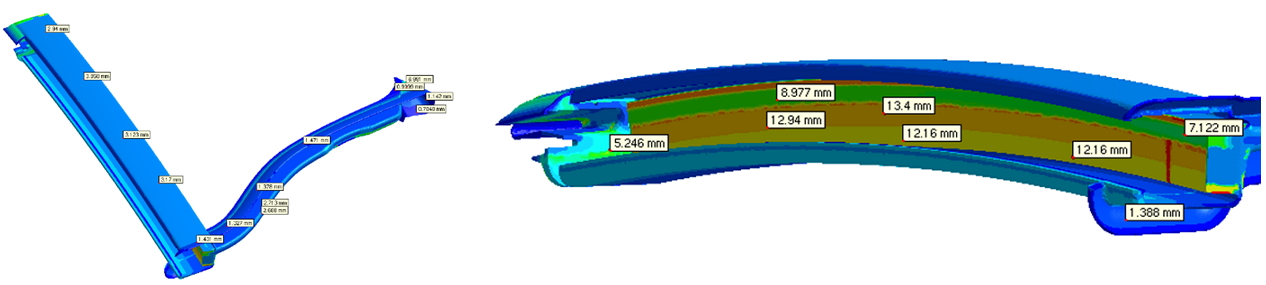

圖五 本產品的厚度不一,最厚區域為13.4 mm,最薄區域為0.5 mm

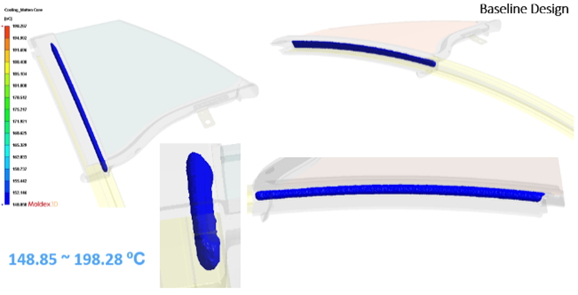

圖六 塑件熔融區域的等位面圖,顯示出產品在冷卻結束時,核心仍有熔融的現象

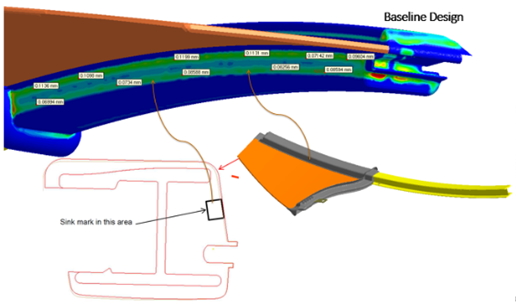

圖七 冷卻結束時發最深的凹痕有0.1 mm

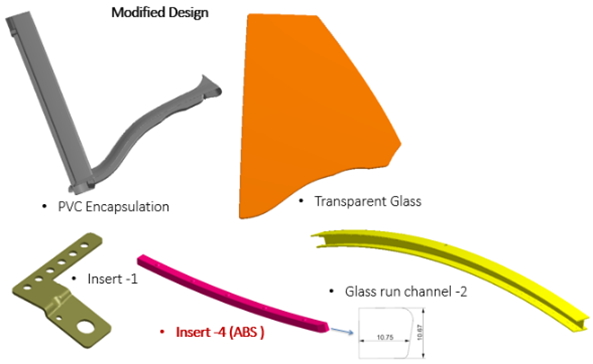

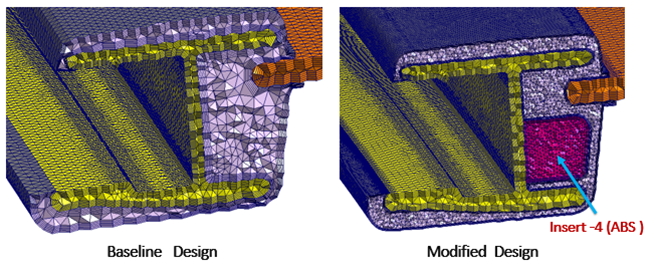

為了改善變形問題,DURA多次的產品設計和製程參數修改,仍無法達到間隙面差要求。因此他們決定在設計變更時,加入一個ABS嵌件,如此就不必犧牲產品厚度(圖八、圖九)。DURA並同時透過Moldex3D進行設計變更的模擬驗證。

圖八 修改後的產品設計

圖九 原始設計及設計變更的網格圖,設計變更中多了一個ABS嵌件

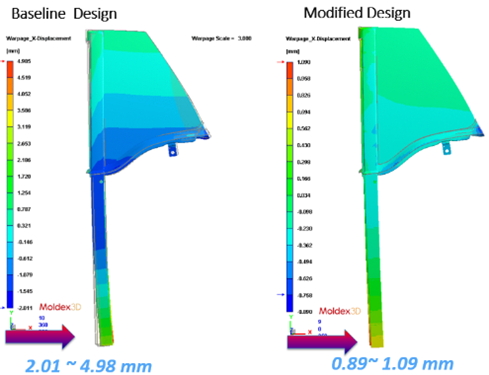

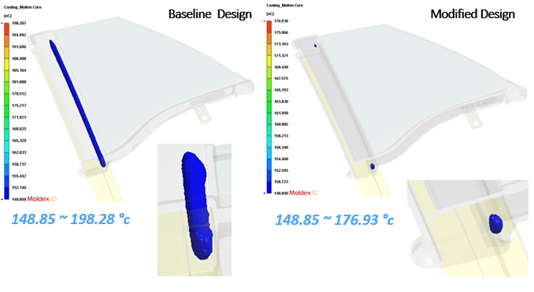

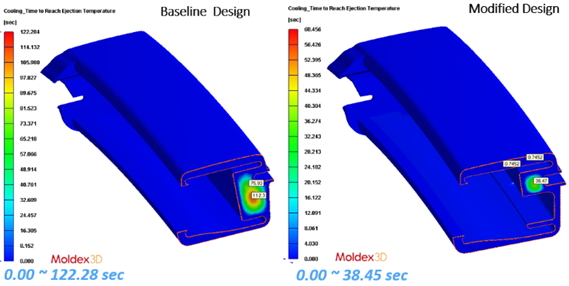

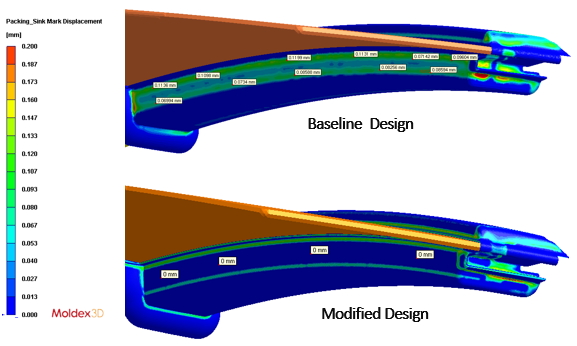

DURA最後成功找到了優化的設計,根據Moldex3D的分析結果來調整,有效改良翹曲問題(圖十、圖十一)、並克服組裝難題。同時所需的冷卻時間也由112秒縮短至38秒(圖十二、圖十三),凹痕問題也獲得解決(圖十四)。

圖十 修改設計後,X軸方向翹曲由5 mm縮減為1 mm

圖十一 實際組裝圖也顯現加入ABS嵌件後,X軸方向翹曲縮減為1 mm

圖十二 塑件熔融區域等位圖顯示,加入ABS嵌件後,核心熔融的問題已改善很多

圖十三 加入ABS嵌件後,所需的冷卻時間縮短了,到達頂出溫度時,只需35至40秒便足夠

圖十四 凹痕由0.1 mm改善為0 mm

結果

DURA使用Moldex3D驗證產品設計變更方案,發現將ABS嵌件放在肉厚處不但不會減弱產品強度,同時能減少GRC厚度近85%。Moldex3D協助DURA Automotive成功找出影響變形的原因,並且驗證優化後的方案可以有效降低翹曲、凹痕及優化成型週期(表一)。