- 客戶: 光寶科技

- 產業: 電子

- 解決方案: Moldex3D Advanced

- 地區: 台灣

大綱

軸承襯套是軸承中重要的零組件,可以防止磨損,延長機件使用壽命。襯套的真圓度與尺寸是成型中的重點項目,需要嚴格控制,否則在運轉時會因吻合度不佳產生異音,導致良率下降,而主宰整體成型真圓度與尺寸變形的關鍵為融膠流動平衡與肉厚設計。光寶科技使用Moldex3D 模流分析軟體,針對肉厚設計與澆口位置進行優化,成功改善產品不良問題,並提高產品良率。

挑戰

- 真圓度不佳,轉動時造成震動與異音問題

- 尺寸精度要求嚴苛,真圓度需控制在0.05mm以內

解決方案

為了達成此成型上的要求,透過Moldex3D模流分析軟體進行以下設計優化流程 :

- 分析原始設計找出成品可能產生積熱的區域

- 改變不同澆口位置,找出流動較平衡位置以及有效保壓區域

- 藉此降低流動不良以及保壓效率不佳所造成對變形的影響

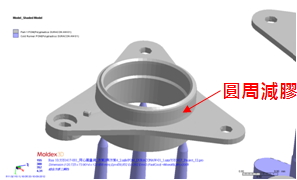

- 同時透過產品減膠偷肉設計去進行不同的比對分析

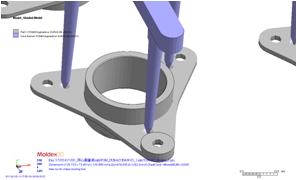

- 透過在網格上設置量測節點的方式,找出軸承圓柱在不同Z向高度下的真圓度,藉此挑出最佳的設計。

案例分析

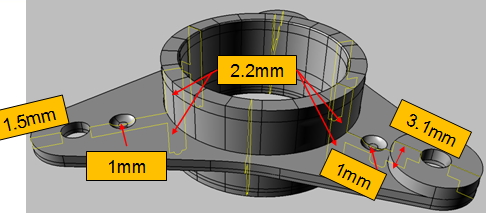

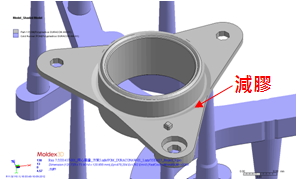

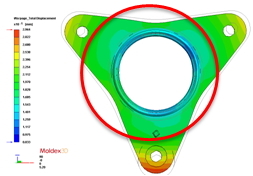

在此案例中可以發現,原始產品設計上就已經存在局部肉厚差異問題,而原先設計的澆口位置由於位處肉厚較薄區域(1mm),融膠接觸冷模壁冷卻後提早固化,以至於保壓效果不佳;而在流動末端(圓柱區)存在肉厚較厚的設計(2.2mm),融膠因厚度關係較不易完全散熱(內部積熱),因此末端肉厚區在冷卻至室溫時,有較高的體積收縮與變形產生。而末端肉厚區(2.2mm)的真圓度為主要的品質關鍵點;因此後續設變分析將著重在控制此區域的真圓度在0.05mm內。

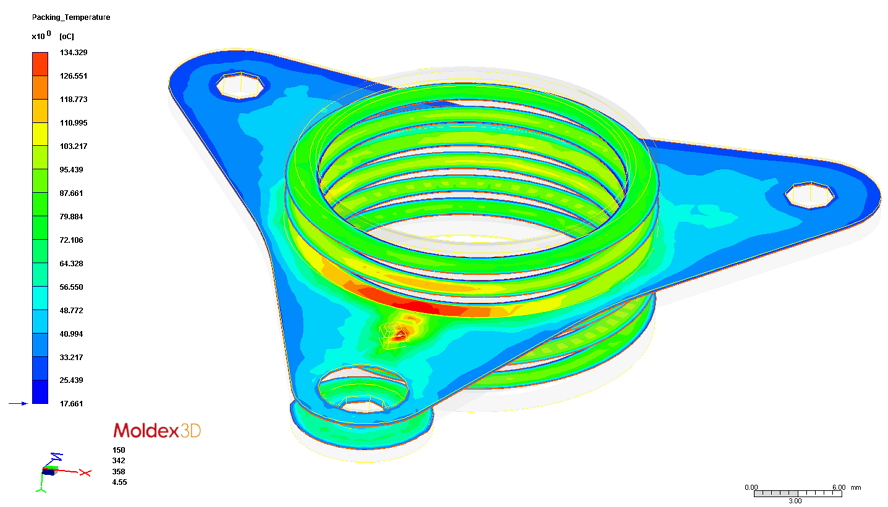

透過Moldex3D分析發現中央圓柱區在保壓結束後仍維持較高溫度

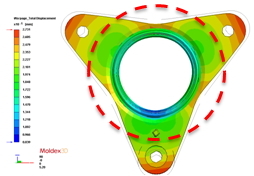

為了降低中央圓柱區體縮率過大問題,將以下列兩主要目標進行比較 :

- 維持原進澆位置,同時降低中央圓柱厚度,降低厚度影響的體縮差異

- 調整澆口位置至圓柱進澆,以對該區做較完善之保壓

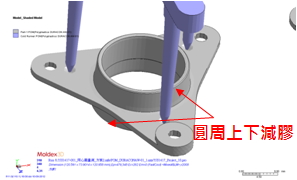

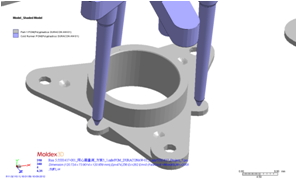

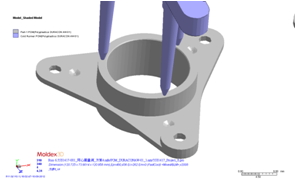

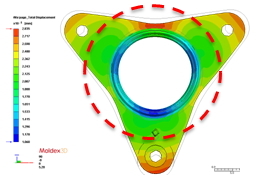

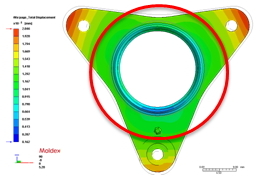

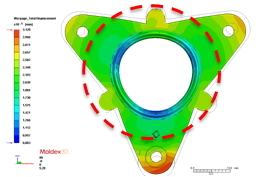

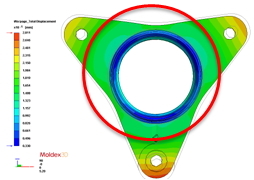

配合上述目標進行分析,設立五個設變形式進行改善,方案2在不改變原始進澆口位置下,藉由圓周上下端減膠來降低末端收縮效應,使其收縮趨於一致,可讓真圓度各層分布較為接近。而方案4雖直接由圓柱進澆,有助於保壓壓力傳遞,但中央圓柱厚度未偷除,整體肉厚在保壓結束後仍有較高的內收縮效應。而方案6僅減膠公模區域圓周,且改由母模面進膠,仍有上下層收縮不均的現象。藉由分析中總位移量的比較,最後以方案2視為最佳設變方式進行驗證比對。

| 方案1 | 方案2 | 方案3 |

|

|

|

原始三點進澆 |

點進澆_圓周上下減膠 |

三點凸耳進澆_圓周不變 |

| 方案4 | 方案5 | 方案6 |

|

|

|

三點圓周進澆_圓周不變 |

原三點進_公模近圓周減膠 |

三點圓周進_公模圓周減膠 |

原始設計與射變方案比較圖

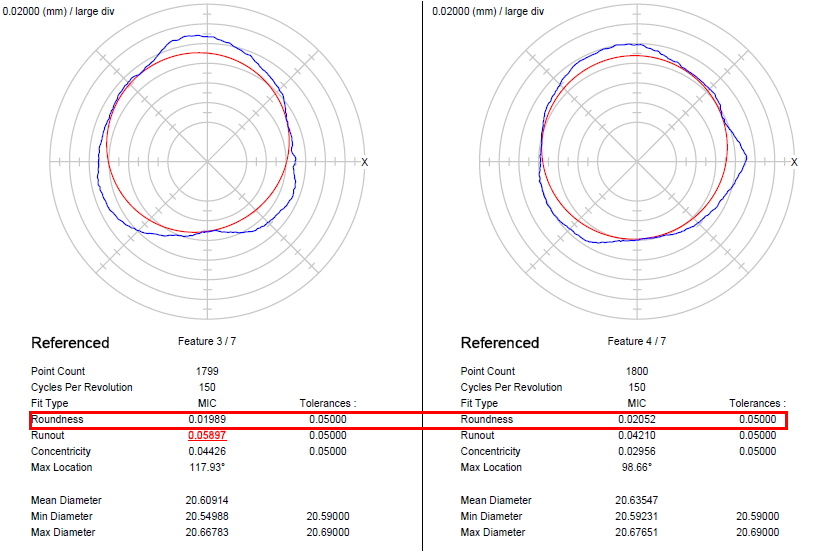

最後根據模流分析方案2的設計方案進行修模、製造與成型,並再做一次實際量測。可以發現真圓度經由三次元量測 (Coordinate Measuring Machine , CMM )後降至0.05mm以下,已符合要求的公差範圍內。

| 方案1 | 方案2 | 方案3 |

|

|

|

-0.106mm~0.283mm |

-0.016mm~0.204mm |

-0.08mm~0.312mm |

原始三點進澆 |

點進澆_圓周上下減膠 |

三點凸耳進澆_圓周不變 |

| 方案4 | 方案5 | 方案6 |

|

|

|

-0.083mm~0.296mm |

-0.084mm~0.273mm |

-0.033mm~0.281mm |

三點圓周進澆_圓周不變 |

原三點進_公模近圓周減膠 |

三點圓周進_公模圓周減膠 |

三次元量測產品真圓度

三次元量測產品真圓度

效益

尚未導入Moldex3D前,軸承襯套件因為良率問題無法進行量產。透過Moldex3D分析與實際試模驗證比對,產品良率成功提升至百分之九十九,大幅降低試模與修模成本,同時縮短交貨時程。 Moldex3D可視化功能讓產品潛在問題無所遁形。透過虛擬產品開發與製程條件優化,產品設計者可以在有限的時間下,快速完成多項設計變更。 Moldex3D 不僅為光寶科技提供產品開發解決方案,更為光寶注入強大能量來提升產品競爭力,加深追求卓越品質的信心。