編輯:科盛科技技術支援部工程師 王志揚

- 客戶:Totota北美研究中心

- 國家:美國

- 產業:汽車

- 解決方案:Moldex3D Advanced 解決方案; 流動分析模組 Flow、翹曲分析模組 Warp、FEA介面功能模組、纖維配向模組 Fiber、壓縮成型 CM

Toyota北美研究中心成立於2008年,致力於研發混和動力車用電子、新世代鎂電池、自駕車等核心技術。(來源)

大綱

目前市面上缺乏分析片狀複合材壓縮成型的商用軟體。北美TOYOTA研究中心(TRINA)團隊希望開發一個新的設計方法,來模擬分析由非連續長纖片材組成的CFRP複合產品的流動及翹曲行為。在本案例中,TRINA團隊開發了一個創新CAE方法來模擬片材壓縮成型。此創新方法分為兩階段,結合了LS-DYNA及Moldex3D,滿足捕捉鋪覆過程中的彈塑性結構行為及壓縮過程中的塑料流動行為,提供TRINA團隊更準確的纖維排向及翹曲模擬能力。

挑戰

- 缺乏實用性高商用片狀複合材壓縮成型分析

- 標準結構或壓縮成型軟體均無法處理的片狀複合材料鋪覆成型過程

解決方案

TRINA工程師利用兩階段方法進行壓縮成型模擬。首先,利用LS-DYNA模擬片狀複合材料的鋪覆程序。接著,將鋪覆的形狀考量進Moldex3D壓縮成型模擬。

效益

- 提供前所未有的兩階段CAE模擬方法,賦予業界模擬鋪覆及壓縮片狀複合材料的能力

- 精準的纖維排向預測能力

- 加速產品開發時程,降低成本

案例研究

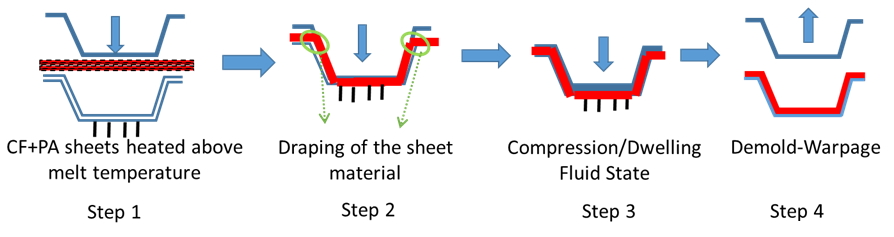

本案例中,北美Toyota研究中心(TRINA) 針對含碳纖維的熱塑性片狀預浸材(SMC)進行研究。此片材由不連續長纖維所構成。由於片材在壓縮成型製程結束後,較容易維持原始長纖結構,因此受到TRINA研究員的青睞。此製程包含四個階段(如圖一):

步驟一:將含35%碳纖的PA6片材加熱至熔點。

步驟二:將加熱後的片材以低壓方式鋪覆至模穴中,即為鋪覆程序。

步驟三:將片材壓縮至模穴中,並以高壓打孔至凝固。

步驟四:將凝固後的塑件從模具中頂出,並放置在空氣中冷卻。

圖一 片狀塑料的壓縮成型製程

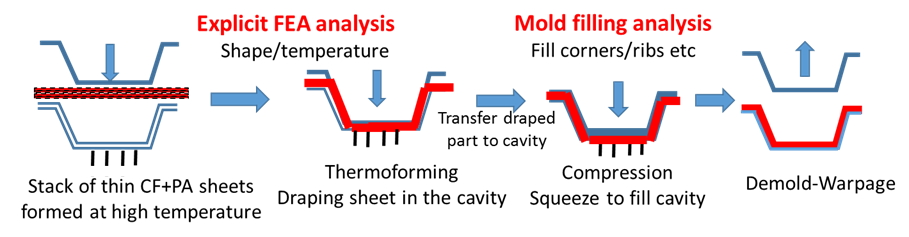

片材的壓縮成型製程常伴隨著鋪覆和壓縮程序。鋪覆程序涉及塑料彈性結構行為;而壓縮製程則涉及流動行為。要在模擬中同時考量此兩種行為的交互作用,是一大挑戰。而透過Moldex3D與結構分析軟體的整合,即可完整模擬這兩種行為。此模擬流程分為兩階段(圖二):第一階段以有限元分析軟體LS-DYNA模擬鋪覆過程;第二階段則由Moldex3D進行流動和翹曲分析。

圖二 片材壓縮成型之模擬方法

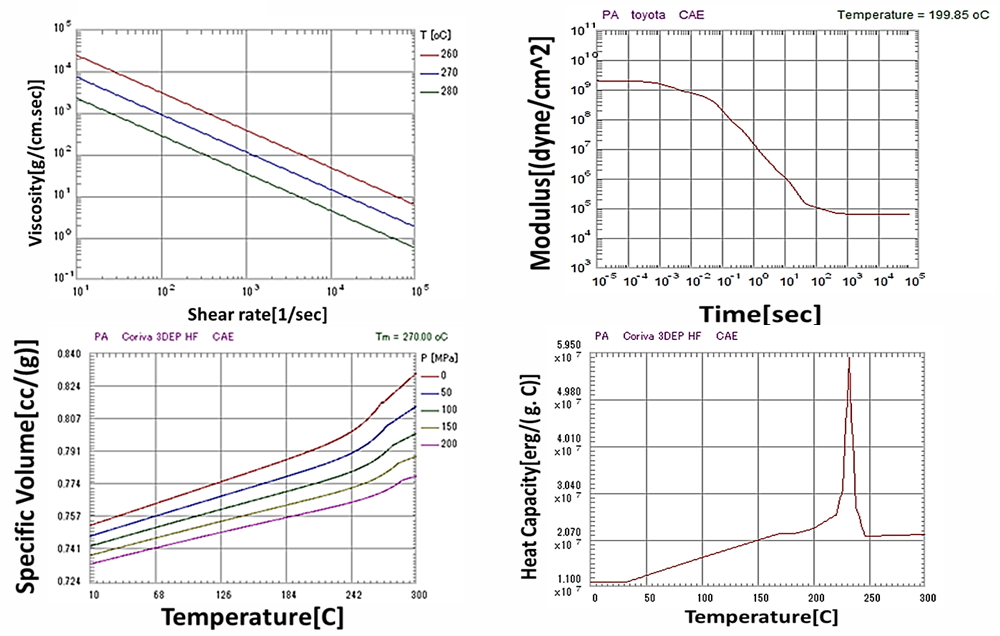

TRINA基於汽車產業輕量化需求設計出三穴塑件產品(圖三),其量測並輸入至Moldex3D的材料特性如圖四所示。

圖三 本案例產品

圖四 產品量測出的材料特性,輸入至Moldex3D

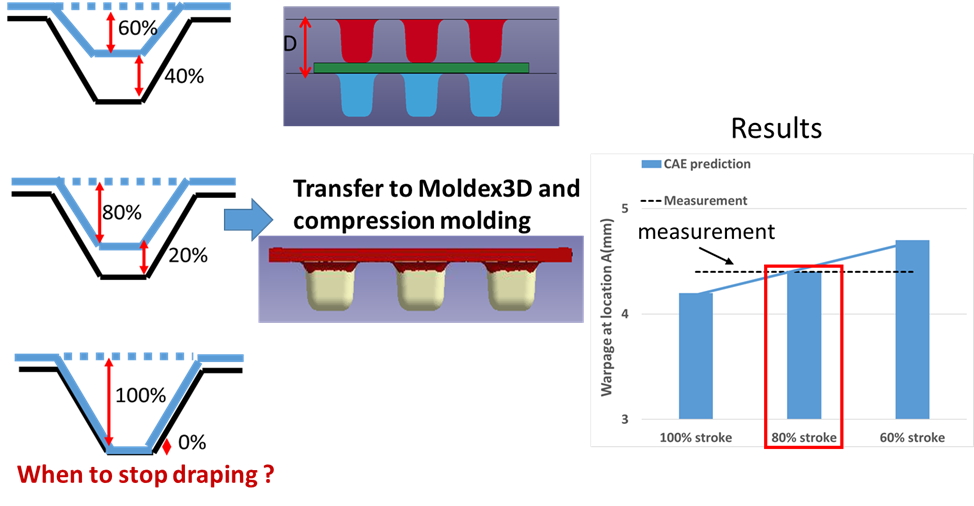

TRINA團隊欲進一步比較翹曲及纖維排向之模擬結果與實際實驗差異。在LS-DYNA模擬中,於壓縮區域中的鋪覆行程距離在60%、80%和100%時停止,並將此時數據作為輸入Moldex3D的預浸料邊界條件。模擬結果顯示當鋪覆距離在80%停止,與實驗數據高度相符(圖五),因此後續分析將以此條件進行。

圖五 行程距離效應驗證

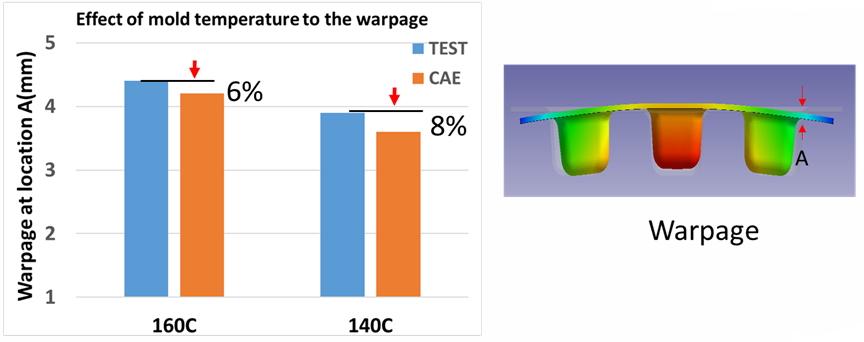

TRINA團隊比較翹曲、纖維排向及不同行程距離效應,這三種模擬結果與實際實驗之差異。翹曲的比較結果如圖六所示,以產品上的位置A作為測量點。不同模溫之下的翹曲預測,與實驗結果誤差均在8%以內。此外Moldex3D模擬及實驗結果都顯示,提高模溫會造成翹曲量增加。

圖六 翹曲結果驗證

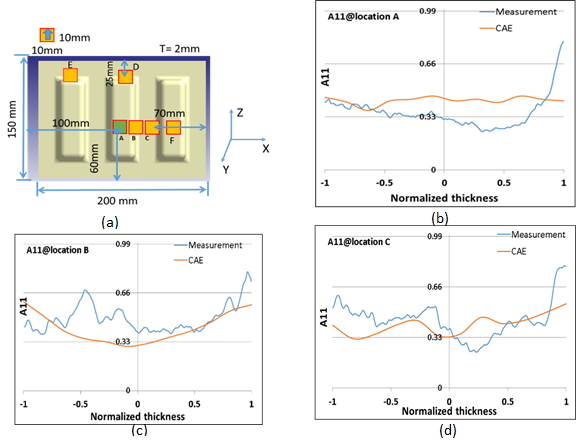

在纖維排向部分, TRINA團隊則選擇A、B、C三個位置為基準,如圖七(a)所示。在標準化的厚度上,以斷層掃描及體積圖形分析法之量測結果,比對Moldex3D模擬,結果如圖七(b)(c)(d)所示,整體而言,Moldex3D的預測結果與實驗數據相差不到15%。

圖七 纖維排向驗證

結果

透過Moldex3D整合其他結構分析軟體的功能,TRINA得以使用此先進的兩階段模擬方法,預測不連續長纖片狀塑料在壓縮成型製程中的行為,並獲得與實際情形誤差很小的分析結果。藉由這樣的模擬能量,TRINA將可進一步實現製造兼具輕量化且高強度的汽車複材產品需求。