編輯:科盛科技產品處工程師 施佳伶

- 客戶:和碩聯合科技

- 地區:台灣

- 產業:電子

- 解決方案:Moldex3D Advanced 解決方案; 流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、纖維配向模組 Fiber、翹曲分析模組 Warp、FEA介面功能模組

和碩聯合科技股份有限公司於2008年成立。秉持著豐厚的產品發展經驗及生產流程的垂直整合製造能力,致力提供客戶從創意設計到系統化的生產製造服務等一貫流程。結合EMS與ODM產業,成為新興之DMS (設計整合服務製造 ) 企業,也因此能領先競爭者,提供最先進的產品與有利的商機。(來源: https://www.PEGATRONcorp.com)

大綱

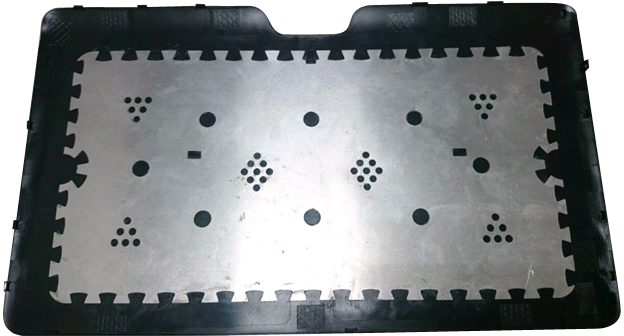

為了擁有更輕薄的產品,和碩聯合科技團隊挑戰將平板後背蓋的總厚度從1.5mm調整至1mm,並導入0.5mm的金屬件做為嵌入件(圖一)。薄件成型挑戰高,容易有流動平衡問題,且產品的結構強度也必須被納入考量。和碩利用Moldex3D模擬軟體優化模具設計及改善收縮變形,並透過FEA功能整合結構分析軟體,以驗證產品強度。

圖一 本案例產品為含金屬嵌件之薄件

挑戰

- 流動短射

- 包封

- 厚度段差造成大變形

解決方案

藉由Moldex3D幫助,和碩團隊分析產品翹曲的原因,成功減少Z方向變形92%,並透過整合ANSYS結構分析軟體來確保產品達到所需的強度。

效益

- 成功減少23%厚度,達到預期產品厚度1mm

- 降低翹曲量92%

- 減少壓力損失8.3%

- 節省廢料體積 13%

- 透過嵌件成型,節省6%以上生產成本

案例研究

在電子組件的成型過程中,冷卻是影響最終產品品質的一項關鍵因素。一般常使用風扇作為散熱工具,但在一些無法使用風扇的案例中,則只能以鋁製或銅製導熱板作為嵌件。金屬板越厚或越寬,冷卻效率就越佳。在本案例中,由於規格限制,產品Z方向的厚度是固定的,因此若金屬嵌件的厚度增加,產品的厚度就必須縮減。同時產品結構也必須要維持足夠的強度。

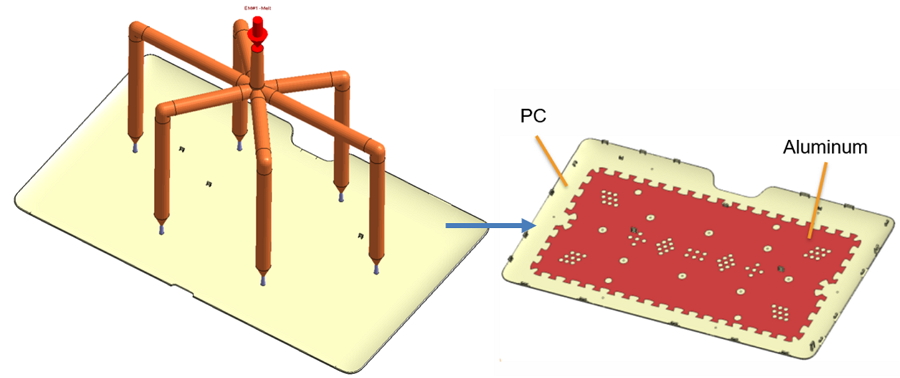

和碩團隊首先以現有模具進行含有金屬嵌件的產品導熱測試,發現加入嵌件後可得到較佳的散熱效果。因此他們決定據此修改原始的模具和產品設計(圖二)。接下來再分為三個階段,針對製程、產品品質和結構強度來進行修正。

圖二 原始設計(左)與修改後的設計(右)

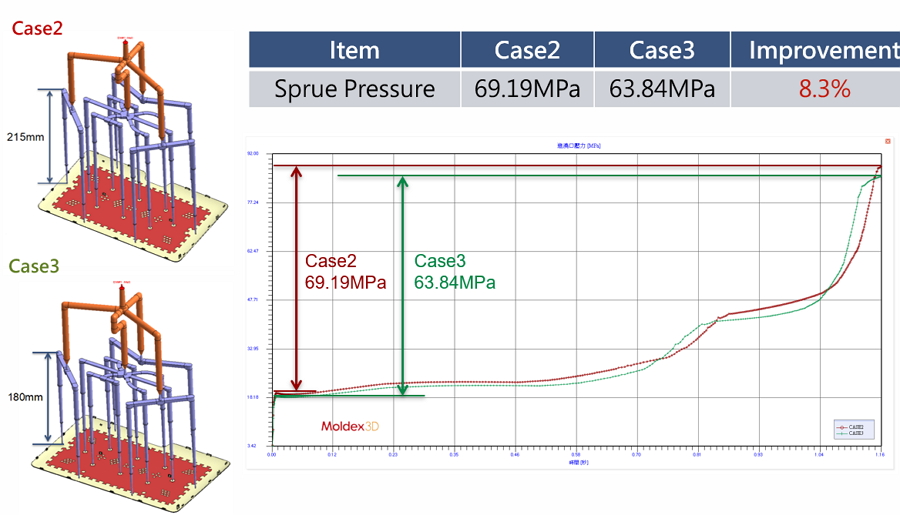

透過Moldex3D射出模組,和碩發現因薄件導致澆口壓力過大,達到135MPa。因此他們決定考慮縮短澆口長度,並使用Moldex3D驗證原始及修改後的設計(圖三),結果發現Case 3的產品設計,壓力損失減少了8.3%,廢料也減少13%,因此和碩決定採用Case 3作為較優化的設計。

圖三 不同澆口長度之產品設計的澆口壓力結果比較

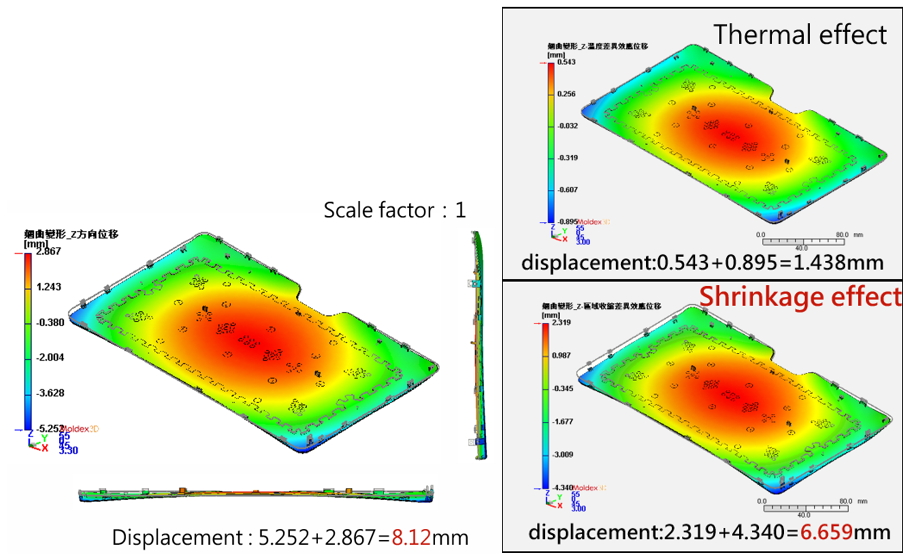

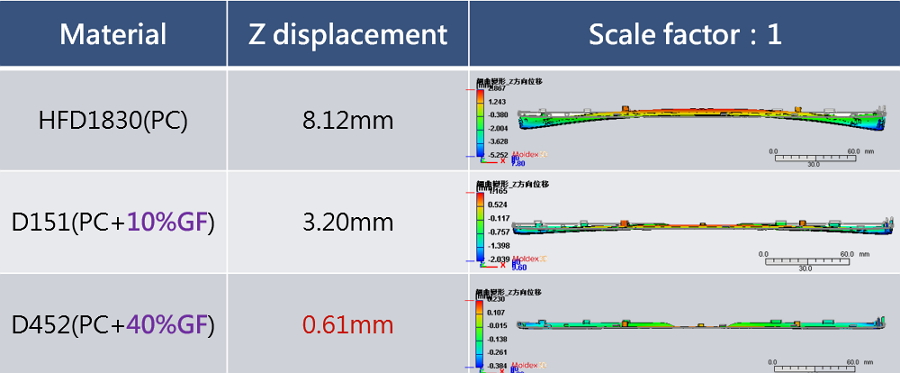

接下來和碩嘗試改善產品翹曲。Moldex3D模擬結果顯示產品Z方向翹曲值為8.12mm,超過了規格1.0mm。此外翹曲結果也指出產品的收縮效應大於熱效應(圖四)。為了改善此問題,和碩團隊嘗試在材料中添加不同比率的玻纖,並以Moldex3D驗證翹曲結果。他們發現添加玻纖之後,纖維配向會沿著流動方向(X軸方向),可抵抗產品收縮,有效減少翹曲,使產品符合所需的規格(圖五)。

圖四 原始材料的翹曲結果

圖五 添加不同玻纖比率的材料之翹曲結果比較

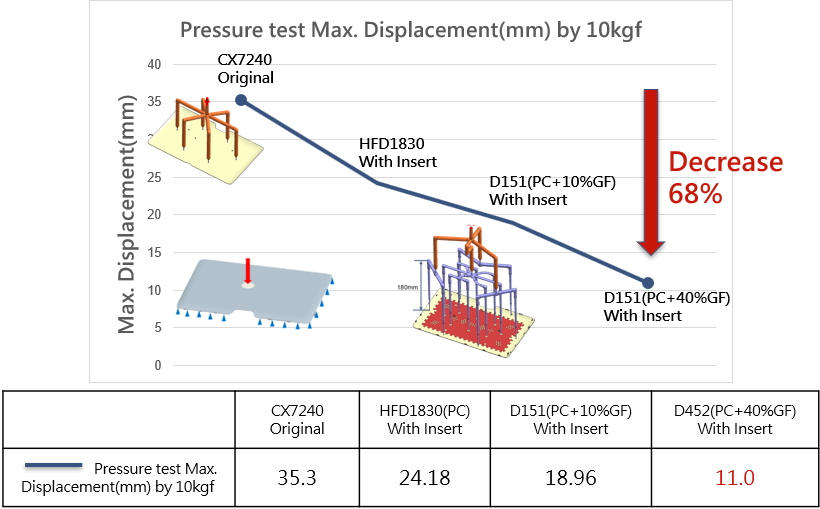

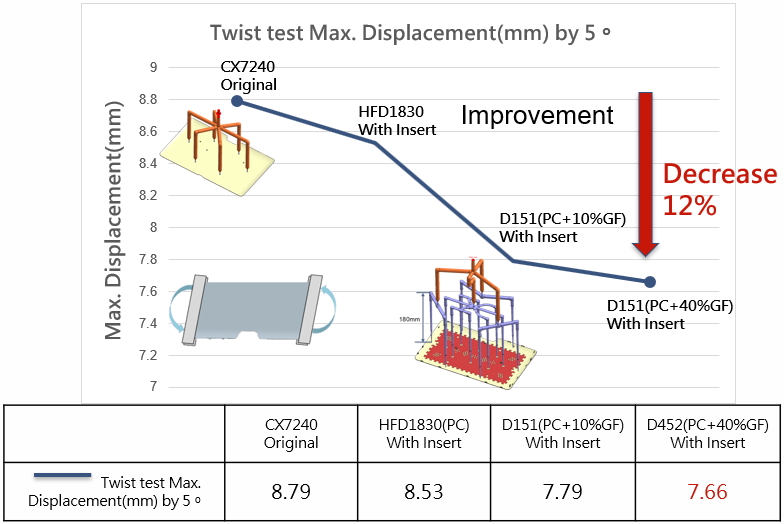

最後階段中,和碩進行產品結構強度的檢驗。他們使用Moldex3D FEA介面來進行應力分析,並考慮成型過程中產生的各項變因。結果發現進行壓力和扭曲分析時,加入嵌件及玻纖材料均可有效減少產品位移(圖六)。

圖六 不同產品設計、及添加不同比率玻纖材料,進行壓力測試和扭曲測試之結果

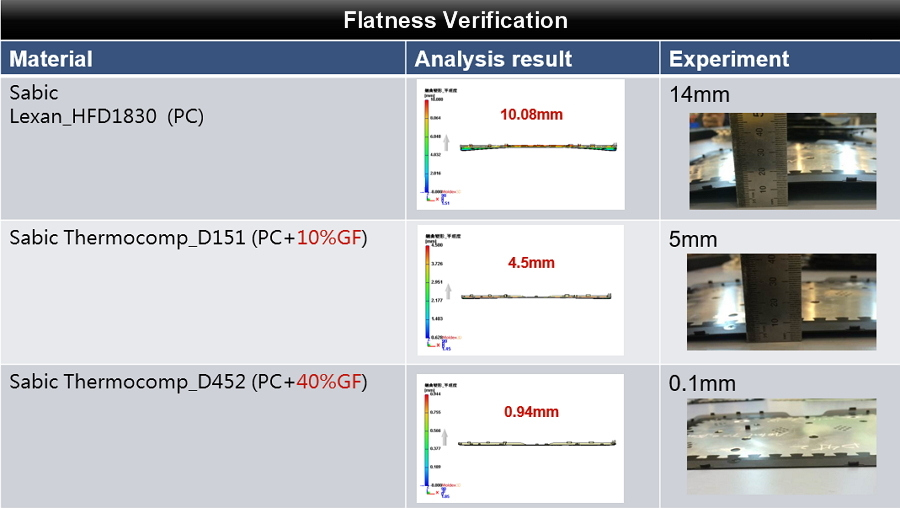

最後和碩針對模擬結果進行實驗驗證,並發現二者呈現相同的趨勢。在平坦度驗證中,不同玻纖比率材料的模擬結果也與實驗結果相符(圖七)。

圖七 平坦度分析結果與實際射出結果相符

結果

和碩團隊透過Moldex3D 進階模組有效改善產品和模具設計。過程中不但找到產品翹曲的主因,也找出可透過更改材料的方法來解決翹曲問題,最後產品在實際射出時,也成功達到所需的結構強度及可接受的位移範圍。