- 客戶:布達佩斯科技經濟大學

- 國家:匈牙利

- 產業:教育

- 解決方案:Moldex3D Advanced 解決方案;流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、翹曲分析模組 Warp、Designer BLM

布達佩斯科技經濟大學(BME)是匈牙利最大且最知名的科技大學。其機械工程學院則是全校最負盛名的學院,其中高分子工程學系更是歷史悠久(來源)。

大綱

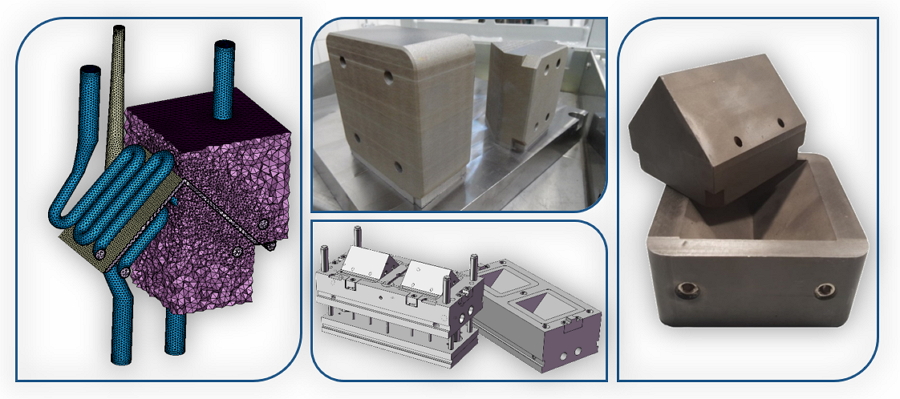

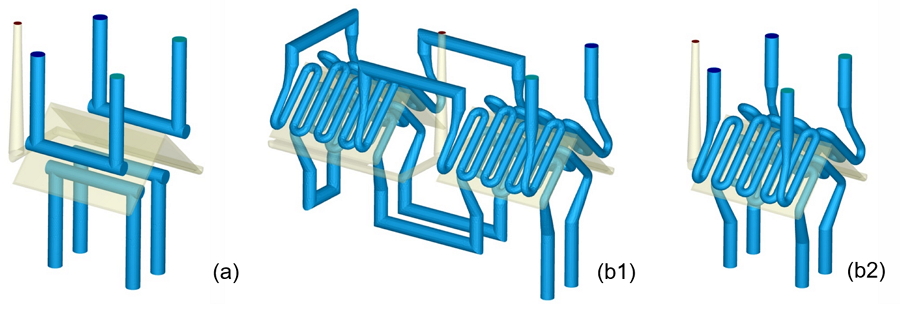

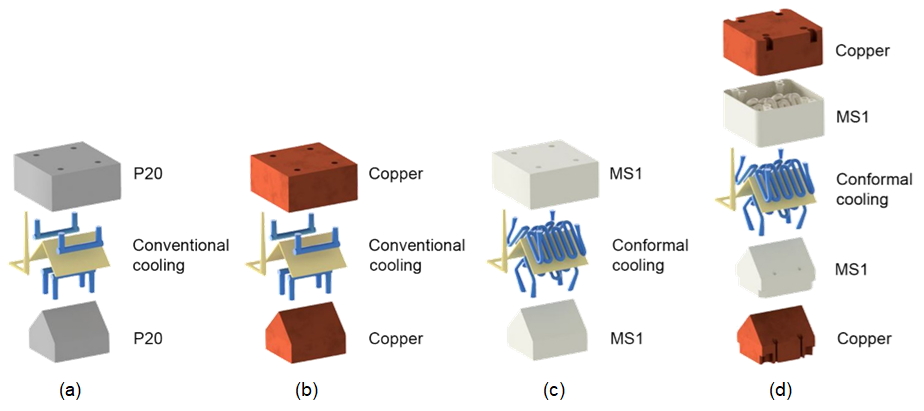

射出成型中,品質不佳的冷卻系統會導致溫度分布不均,造成冷卻時間延長,以及翹曲增加;有銳角的冷卻水路更會提高應用上的難度。冷卻水路的優化,過去需要耗費大量的資金和時間;但在導入Moldex3D後即可大幅改善這些問題、縮短優化流程,並減少資源的消耗。在本專案中,BME團隊提出運用智慧成型以簡化工作流程的想法,並說明如何藉由冷卻優化來程節省製造時間。該團隊試驗三種不同材質之模具嵌件(圖一)、以及用傳統方法及 Moldex3D 打造的冷卻水路(圖二)。經過試驗不同組合(圖三),順利選出最佳冷卻水路設計,從而縮短週期時間並減少翹曲。

圖一 不同材質的模具嵌件

圖二 (a)傳統水路;(b)異型水路,包括(b1)雙模穴及(b2)單模穴

圖三 用不同的模具材質與水路組合進行實驗:(a) P20模具搭配傳統水路、(b) 銅製模具搭配傳統水路、(c)DMLS: MS1模具搭配異型水路、(d) Hybrid: MS1和銅複合模具,搭配異型水路

挑戰

- 傳統的冷卻水路設計,無法適當地冷卻車頂零件

- 冷卻不當時,冷卻時間會變長,連帶導致生產成本上升

- 冷卻不均勻會導致較大的翹曲

- 傳統方式的冷卻最佳化需要耗費大量資源

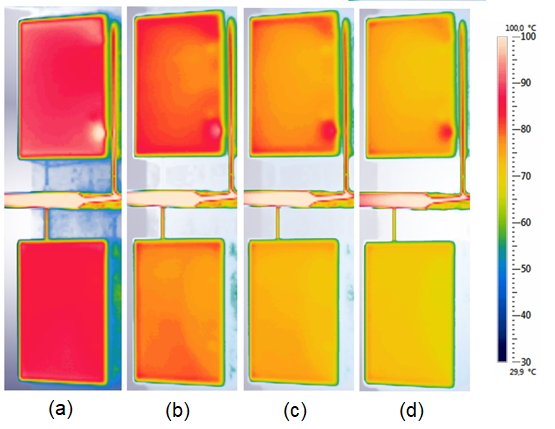

圖四 圖為實驗中使用DMLS設計(上排)與Hybrid設計(下排)分別在冷卻(a)4秒、(b)5秒、(c)5.5秒及(d)6秒之後,於頂出時的溫度分佈。

解決方案

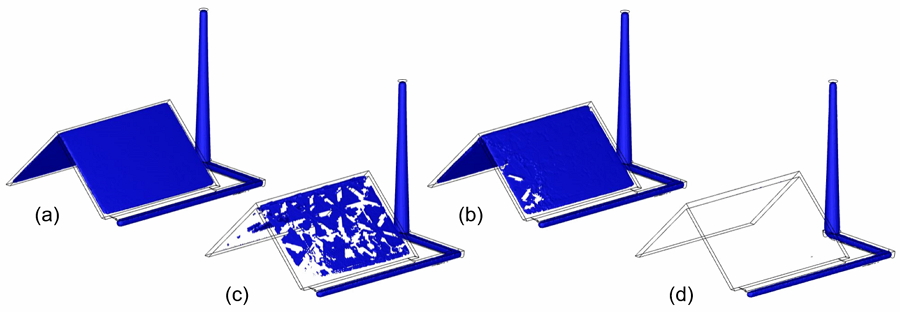

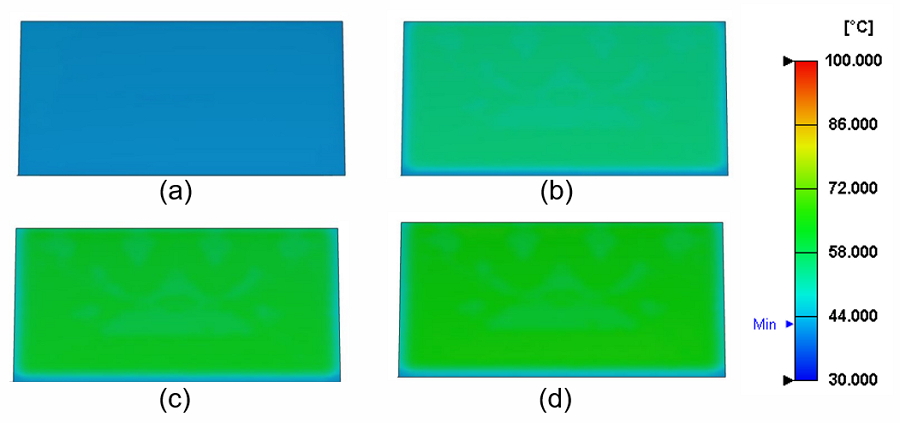

研究人員試驗了三種材質的模具嵌件、並分別搭配傳統及異型水路。Moldex3D能幫助加快冷卻優化的速度、簡化作業,並降低成本消耗。透過Moldex3D可視化模穴內部的功能,BME團隊得以檢驗溫度分布及冷卻效率。使用異型冷卻水路時,能均勻地進行冷卻、縮短週期,以及減少翹曲(圖五、六)。

圖五 模擬週期開始後,達到頂出溫度時的等值面:(a) t = 9.95 s (b) t = 10.95 s (c) t = 11.95 s and (d) t = 12.95 s

圖六 模擬開模時的表面溫度:(a) t = 0 s (b) t = 1.5 s (c) t = 3 s and (d) t = 4.5 s

效益

- 冷卻最佳化時間縮短 80%

- 材料用量從 5 kg 減為 0 kg

- 減少能源用量

- 翹曲減少 30%

- 冷卻時間縮短 18%

案例研究

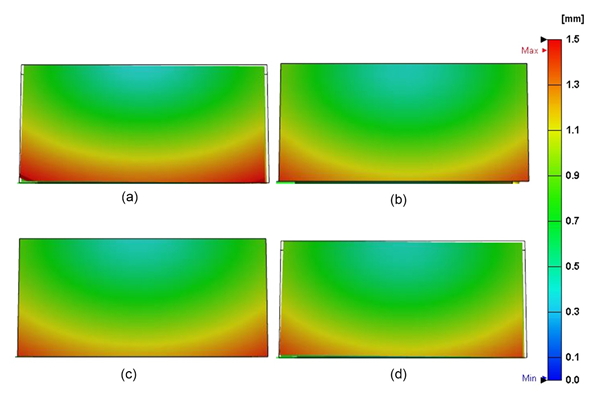

本專案目的為比較傳統水路與「智慧」水路設計的效率。BME團隊透過實驗嘗試縮短成型週期並減少翹曲。首先以原始的成型參數進行模擬,結果發現產品翹曲後的形狀維持不變;在使用異型水路時,翹曲程度則較傳統的輕微。而P20嵌件的設計翹曲量最小;混和嵌件的翹曲量最大(圖七)。

圖七 模擬模具嵌件的翹曲結果:(a)P20、(b)銅製、(c)DMLS、(d) Hybrid

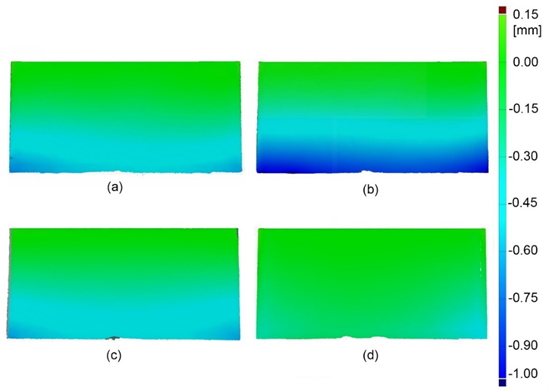

BME團隊使用GOM光學量測儀來測量實際翹曲,如圖八所示。使用銅製水路的產品翹曲量最大,與模擬結果不同,原因應是實際上的冷卻時間較短(圖九)。銅製嵌件冷卻外殼的速度很快,核心處溫度卻還是很高,因此產品頂出後會有較大的翹曲。

圖八 GOM光學量測儀

圖九 實際測量不同嵌件的翹曲:(a)P20、 (b)銅製、(c)DMLS、(d) Hybrid

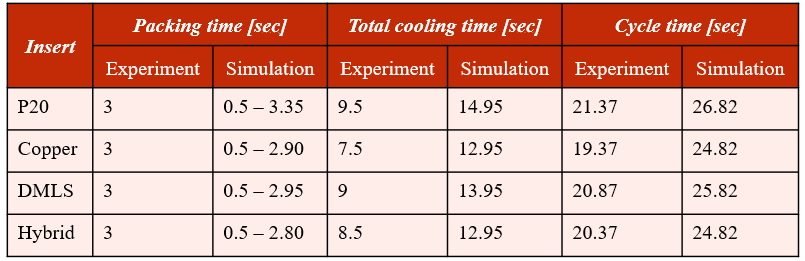

接著透過實驗來驗證設計。傳統與智慧水路的檢驗結果相同;實際上,使用銅製嵌件可以達到快速生產的目標,但產品卻會產生極大的翹曲。因此BME團隊認為最佳的設計為混和模具嵌件,可達到最少的翹曲和最短的週期時間(圖十)。透過Moldex3D的幫助,他們將整體的檢驗時間縮短了四分之一,且減少資源消耗。

圖十 實驗及模擬結果對照

結果

相較於未使用Moldex3D的情形,BME團隊在Moldex3D的輔助下,將冷卻優化時間縮減了80%,將材料的使用從5公斤降至0,並節省能源消耗。經過冷卻優化後,冷卻時間則縮短18%,翹曲也成功降低了30%。