- 客戶: 斯洛伐克科技大學 材料科學與技術學院

- 國家:斯洛伐克

- 產業:教育

- 解決方案:Moldex3D Advanced; 流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、翹曲分析模組 Warp、氣體輔助射出成型模組 GAIM

大綱

本案例中,Moldex3D用以改善氣體輔助射出成型(GAIM) 的產品翹曲缺陷。該產品為汽車後視鏡的零件,原本是以傳統射出成型製程所製造,但產品中央挖空區域有較嚴重的變形,且肋條區域內部會產生真空泡,往往需要過長的保壓時間來降低翹曲。因此STU嘗試改用GAIM製程,期望消除缺陷問題。Moldex3D的模擬結果也證實GAIM能有效改善翹曲、縮短成型週期。

挑戰

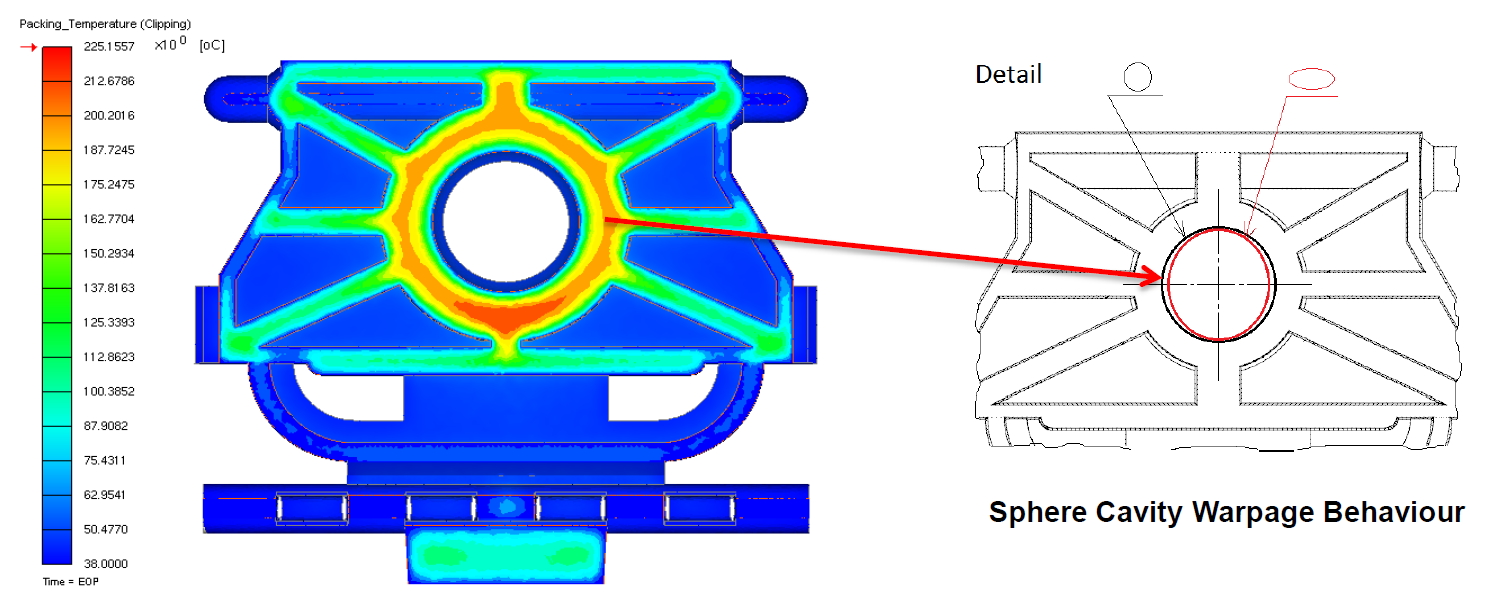

- 產品中央挖空區域有大幅度的變形,會影響後續裝配(圖一)

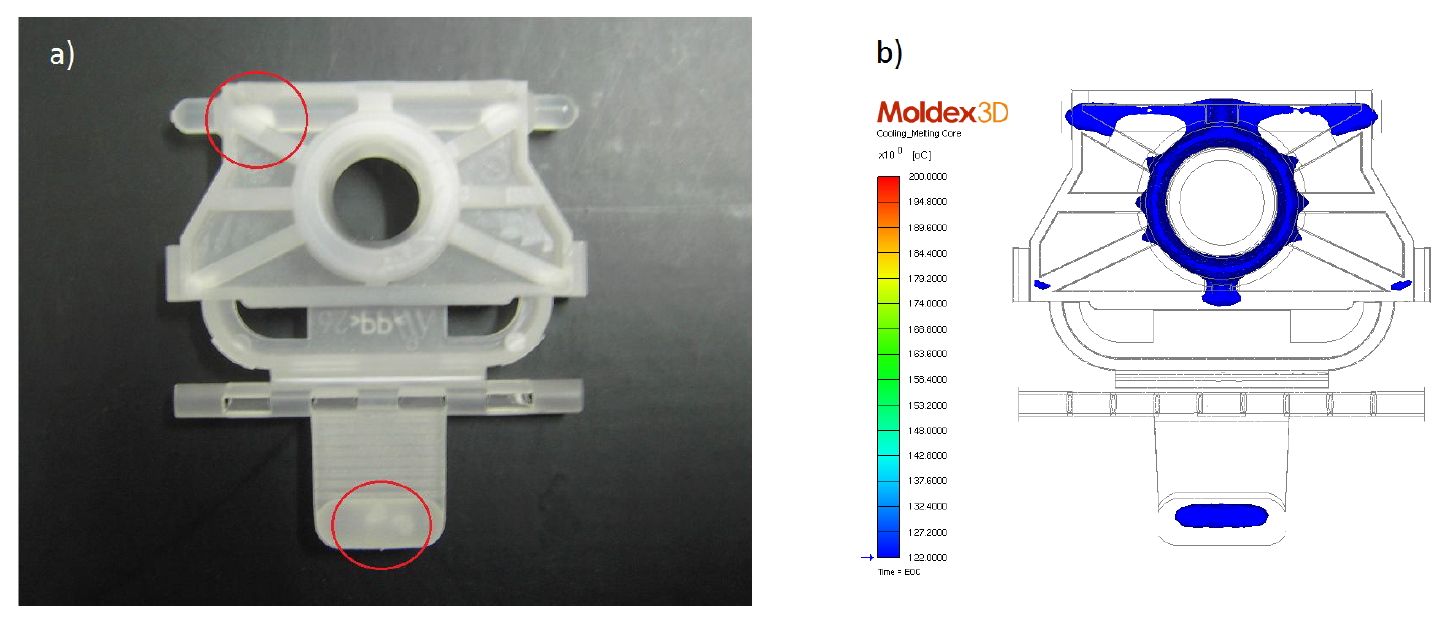

- 肋條區域內部有真空泡(圖二)

圖一 產品中央挖空區域的翹曲

圖二 真空泡位置(a)與體積收縮率高的區域(b)

解決方案

使用Moldex3D射出成型(IM)與氣輔射出成型(GAIM)模組比較不同製程並進行優化

效益

- 成功判別產品變形原因並改善翹曲問題

- 驗證氣輔成型製程的應用

- 提高冷卻效率約40%

- 整體冷卻溫度降低,減少了產品收縮和真空泡

案例研究

本案例目標為減少產品翹曲和消除內部真空泡問題。STU使用Moldex3D IM模組模擬並找出造成產品缺陷的根本原因。Moldex3D GAIM模組也用於評估新導入的氣輔製程是否能有效解決問題。

首先STU對照原始產品設計的Moldex3D射出成型模擬與試模結果,發現二者相符。軟體除了正確預測出翹曲趨勢,軟體模擬的內部真空泡位置也與實際上產品體積收縮高的區域一致。根據模擬分析顯示,產品肉厚肋條處的積熱現象是造成上述產品缺陷的主因。

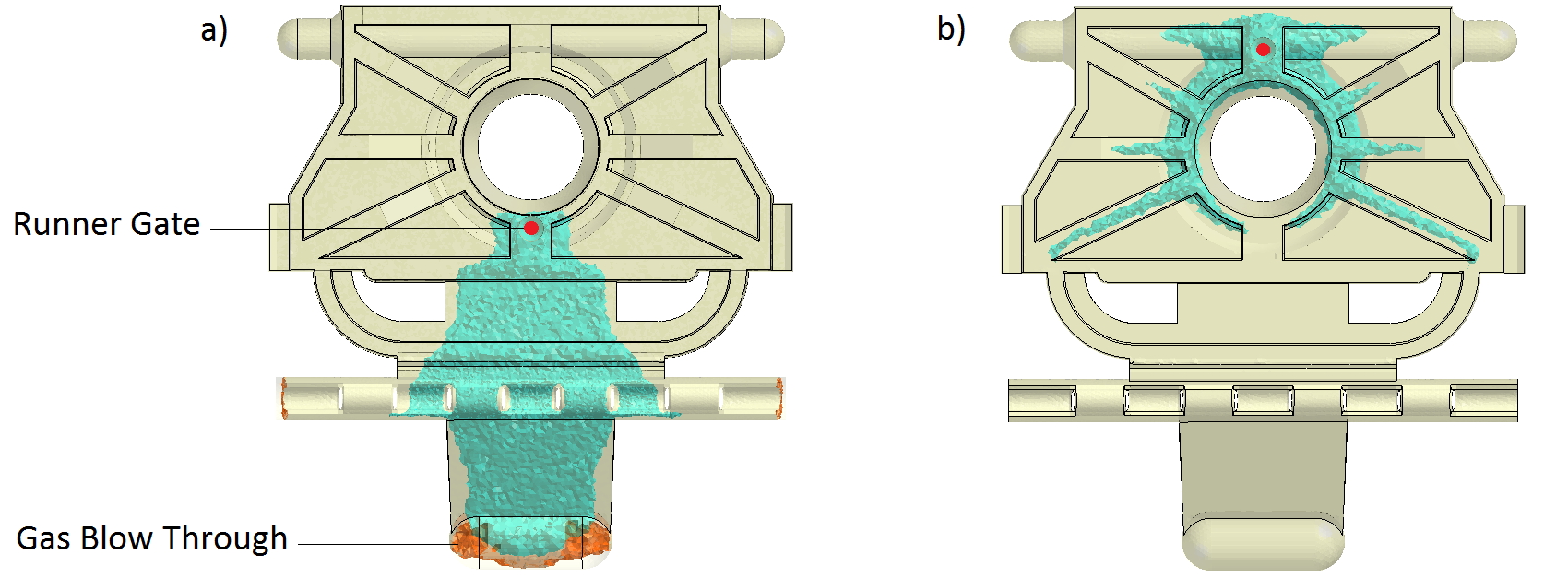

為消除積熱現象,STU採用增加水路和隔板的方法,期望提高冷卻效率,但此方法未能達到預期的效果。STU再改以延長保壓時間方式來降低產品收縮,發現只有在將保壓時間延長到不合理的情況下,才有辦法消除缺陷。因此STU決定導入氣輔成型製程,並提出多種設計變更,包括不同的進膠位置、氣體注入口位置等。如此一來倘若肋條處有正確的掏空(圖三),就可大幅降低冷卻溫度(圖四)。Moldex3D模擬結果顯示,經過氣輔成型製程改良後,產品翹曲和體積收縮都降低了(圖五),冷卻時間也有效縮減。由此可見,STU可以借助Moldex3D進行不同的模具設計和製程參數比較中,獲得最佳的結果。

圖三 氣輔成型不同澆口位置設計結果對照:(a)初始設計產生不良的掏空;(b)最終設計產生較佳的掏空

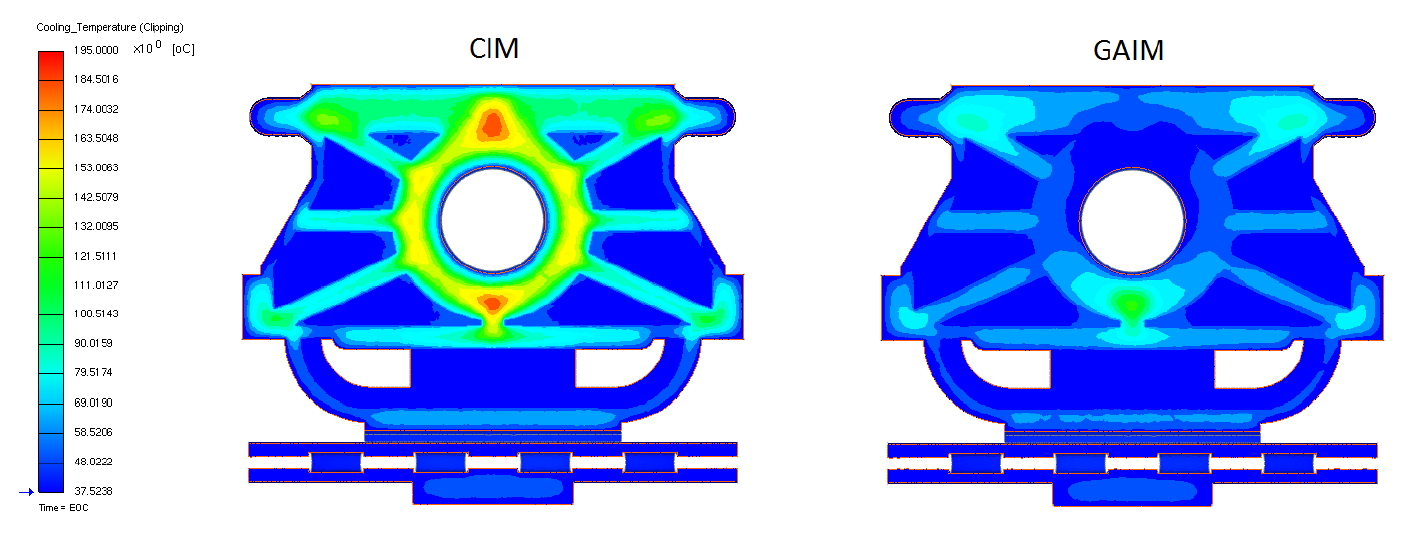

圖四 傳統射出成型(CIM)與氣輔製程(GAIM)的冷卻溫度比較

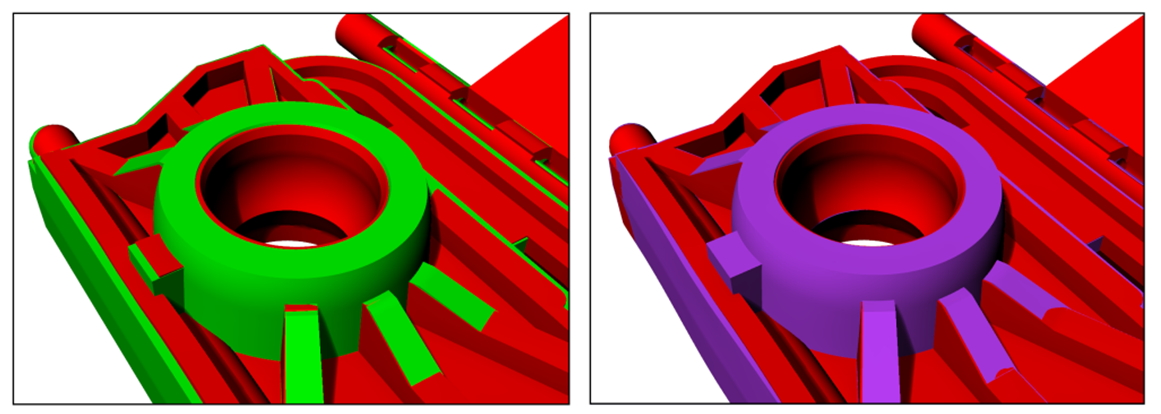

圖五 STU進行的多項設計變更中,原始的CIM產品的變形量最大,氣輔成型的產品幾何精確度最高。綠色區域:原始CAD模型;紅色區域:CIM的變形模型;紫色區域:氣輔成型的變形模型。

結果

藉由Moldex3D分析,STU得以精確預測產品缺陷並找出造成的原因,同時可以透過Moldex3D輕易完成製程條件、產品和模具設計優化,不需重複試模和修模才能達到最佳設計。此外,Moldex3D提供許多進階成型製程分析模組,可以比較傳統射出成型與不同製程的結果,也因此STU在不耗費多餘時間和製造成本的情況下,透過Moldex3D找出最合適的氣輔製程設計,成功解決原始設計問題。