- 客戶:史丹利百得公司

- 國家:美國

- 產業:工具製造

- 解決方案:Moldex3D Advanced解決方案 / 纖維配向模組 / FEA介面功能模組 / 翹曲分析模組

大綱

史丹利百得公司DTV部門主管William Lai與產品工程師Frank Tsai合作進行螺絲起子把手產品案例分析(圖一)。本案例中,產品的螺絲柱出現縫合線,導致產品容易碎裂。透過Moldex3D的模擬,他們得以精確預測出縫合線位置並改善。此外藉由Moldex3D多材質射出成型模組包覆成型分析,預測ABS和TPE雙料結合後的溫度,並優化成型條件。

圖一 產品開發流程

圖一 產品開發流程

挑戰

- 縫合線造成產品碎裂

- 雙料設計造成額外的成本和時間花費

- 冷縫合線和霧狀表面

解決方案

透過Moldex3D的模擬,修改縫合線位置、優化雙料結合成型條件、優化澆口設計並獲得精確的軸心偏移數值

效益

- 變更縫合線位置,而能順利通過落摔測試

- 優化成型條件,讓ABS和TPE兩種塑料達到最佳結合

- 解決冷縫合線和霧狀表面問題

- 螺絲起子把手案例中,獲得精確的軸心偏移數值

- 縮短工具製造時間並降低成本

案例研究

史丹利百得DTV團隊使用Moldex3D來觀察第一射和第二射的行為及縫合線位置,期望改善螺絲起子把手的產品結構強度和外觀。

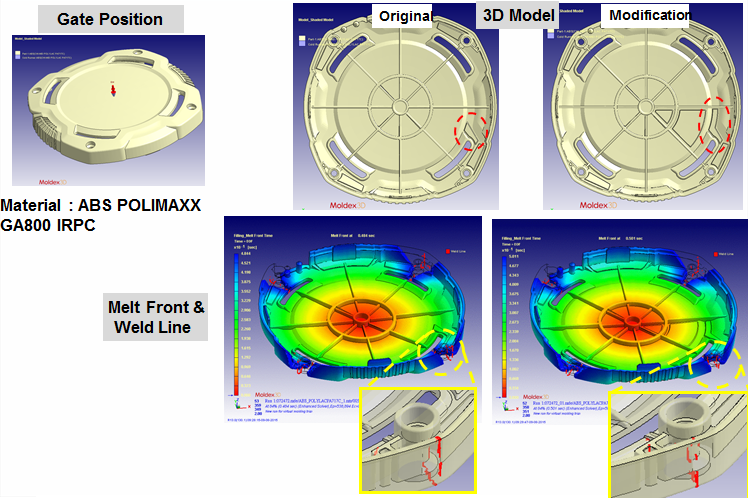

在第一個案例中,Moldex3D精確預測出縫合線位置,同時也是縫合線產生的區域(圖二)。因此接下來便可根據模擬結果,修正產品內部結構以變更縫合線位置,達到結構強度,避免在工具製造階段還要進行設計變更,造成成本浪費。

圖二 Moldex3D可預測出縫合線位置

圖二 Moldex3D可預測出縫合線位置

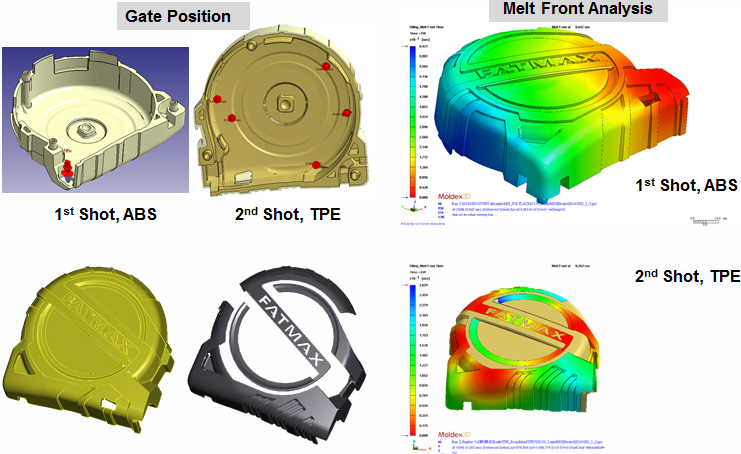

第二個案例中,Moldex3D可模擬包覆成型中第一射和第二射的流動波前,讓使用者可觀察ABS和TPE結合後的行為、流動波前和溫度,以優化成型條件,在工具製造前就可讓兩種塑料的結合獲得最佳控制(圖三、圖四)。

圖三 Moldex3D可模擬第一射和第二射中雙料的行為

圖三 Moldex3D可模擬第一射和第二射中雙料的行為

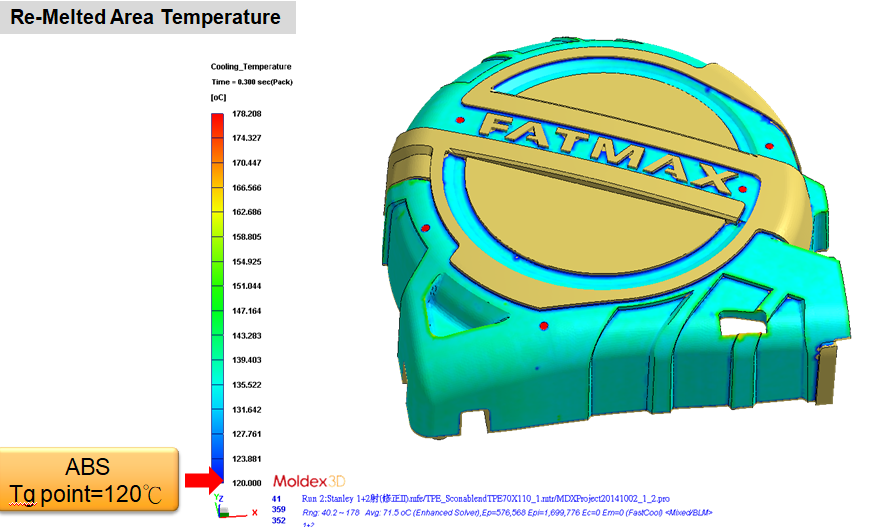

圖四 由Moldex3D雙料共射成型模組可以預測第二射與第一射接觸時,

圖四 由Moldex3D雙料共射成型模組可以預測第二射與第一射接觸時,

重新熔融第一射表面的溫度皆大於材料的相變化溫度,因此可預期兩者介面應有良好的結合

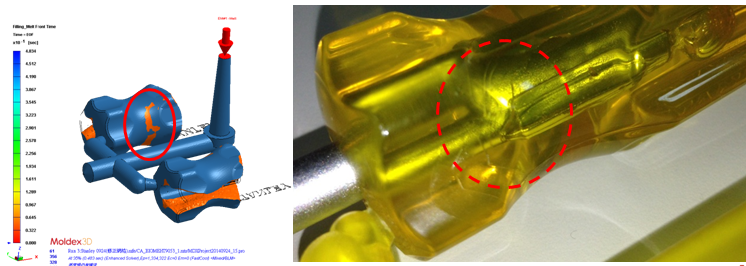

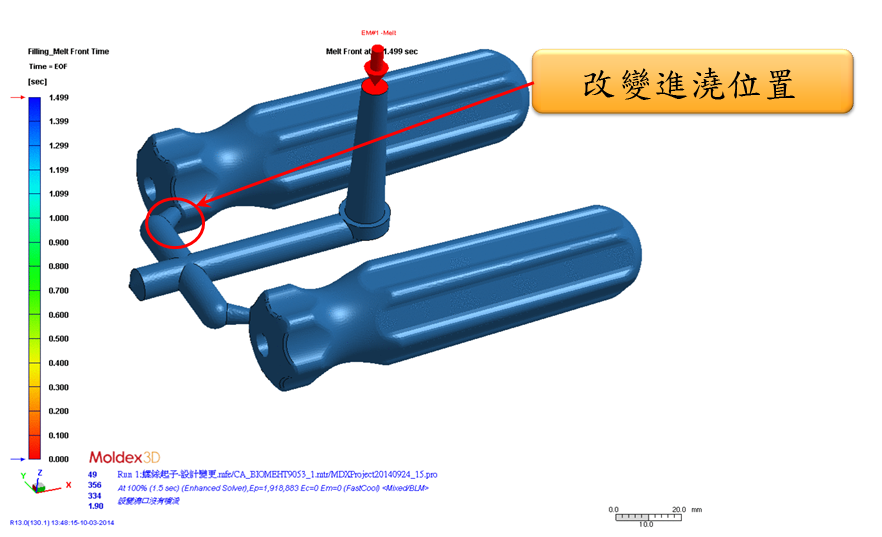

由於螺絲起子把手由半透明材料製作,且直徑過粗,容易產生冷縫合線和霧狀表面(圖五)。因此在第三個案例中,以Moldex3D同時模擬不同的澆口設計的成型條件、形狀及尺寸,找出能夠解決冷縫合線和霧狀表面問題的設計。改變了進澆位置後,不但原本的噴流現象獲得改善(圖六),同時透過流固耦合預測,也改善了螺絲起子中的金屬件偏移量,避免工具製造上的許多問題。

圖五 冷縫合線和霧狀表面問題

圖五 冷縫合線和霧狀表面問題

圖六 改變進澆位置後,冷縫合線和霧狀表面獲得改善

圖六 改變進澆位置後,冷縫合線和霧狀表面獲得改善

Moldex3D協助完成澆口形狀、尺寸及進澆位置優化,改善了塑料流動行為和流固耦合數值,史丹利百得DTV團隊得以順利進行後續的CNC樣本測試、EMC和EMI測試、可靠度測試、裝配驗證等工作。

結果

DTV團隊的任務是幫助工程師在實際製造前,預測潛在的設計和製造問題,而Moldex3D就成了得力助手,不但可模擬塑膠件的生產,還能幫助解決工具製造和產品結構問題,為工程團隊在產品設計製造上省下了可觀的成本和時間。