科盛科技技術支援處 工程師 賀資閔

- 客戶:圜達實業

- 地區:台灣

- 產業:電子

- 解決方案:Moldex3D Professional 解決方案;流動分析模組 Flow、保壓分析模組 Pack、冷卻分析模組 Cool、翹曲分析模組 Warp、Designer BLM

圜達實業股份有限公司於1985年在台灣創立,專業研發製造各類程式開關、觸動開關、旋轉開關、微動開關、滑動開關、複合功能開關及LED開關等多項產品,並取得IATF 16949 及 ISO-14001認證,產品行銷全世界 100 餘國,遍及五大洲。(來源)

大綱

T3C輕觸零件為圜達電子開關中產量最高產品之一,電子開關主要目的為觸動開關使電路導通,導通性是開關產品中最重要的關鍵,而此產品在製程中容易有包封、結合線、缺料等問題,造成產品之導通不良。

圜達團隊使用Moldex3D分析並設計變更出解決方案,使充填產品流動平衡及縮短成型週期,並改善包封、結合線、缺料等外觀缺陷,應用模流分析來提升產品之良率及降低成本。

挑戰

- 改善包封、結合線、缺料等缺陷

- 改善流動不平衡之流道

- 縮短週期時間

解決方案

圜達團隊藉由Moldex3D分析來變更流道位置設計,使產品充填時流動平衡,並降低殘留應力及縮短成型週期。後又藉由增加溢流區及變更產品外型等設計,來改善包封、縫合線、缺料等外觀缺陷。最終應用Moldex3D將整體良率提升了39.68%,生產週期也縮短16%。

效益

- 有效控制縫合線位置

- 流動平衡

- 減少澆道料頭節省材料

- 縮短成型週期

- 提升良率

案例研究

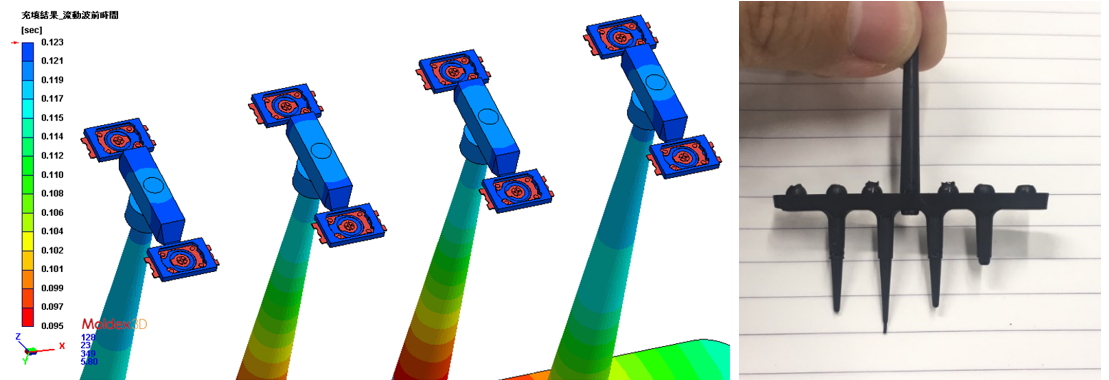

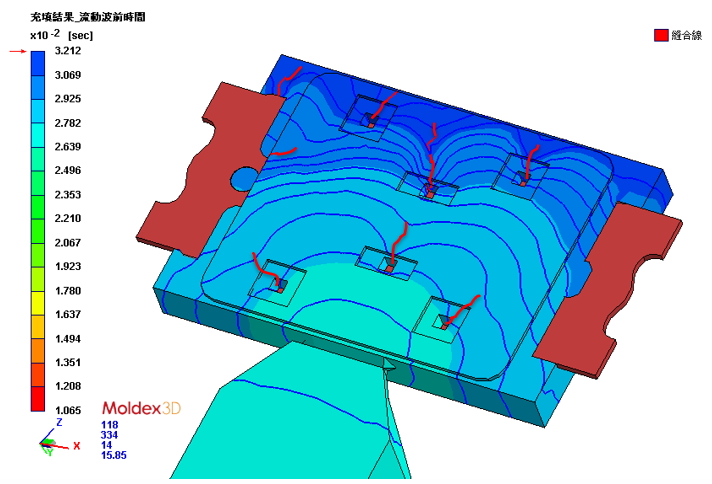

本案例之T3C輕觸零件尺寸為3mm * 2mm * 0.6mm,模具為八個模穴的設計(圖一),內側模穴的平均厚度為0.06~0.09mm,使得製造技巧難度較一般產品高。

圖一 本案例產品之原始設計

經由Moldex3D模擬,發現確實有流動不平衡的問題。由於魚骨型的流道設計,造成內側的塑料會流動得比外側還要快(圖二)。

圖二 分流道區域有流動不平衡的情形

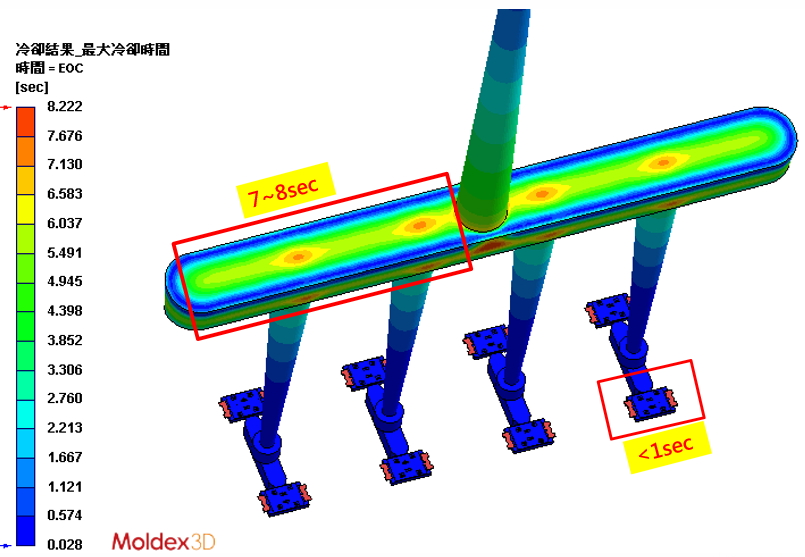

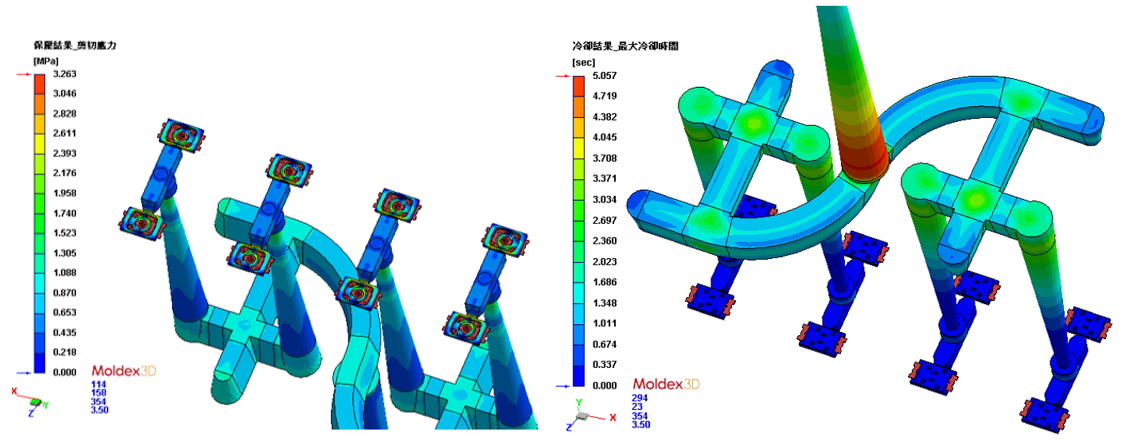

此外因流道區域的最大冷卻時間過長,使得成型週期也連帶拉長,達到7~8秒(圖三)。

圖三 模擬顯示冷卻時間過長

進一步觀察到縫合線(圖四紅線處)集中在產品背部凹孔處,此將導致流體容易滲入,使產品導通不良。

圖四 潛在的縫合線位置

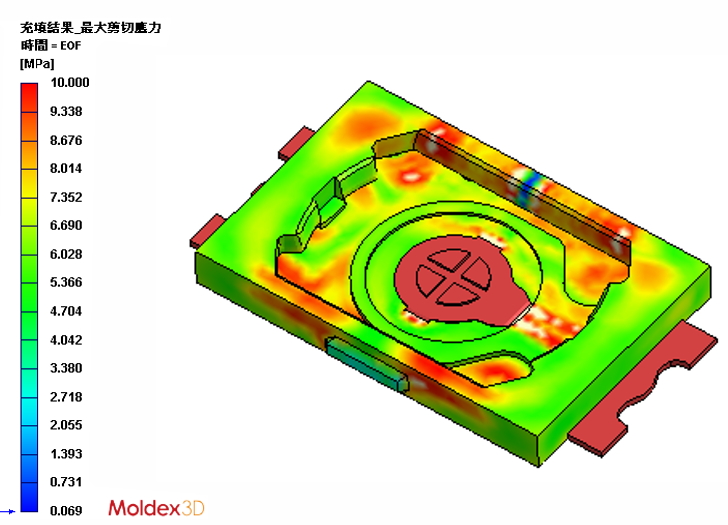

此外,最大剪切應力(圖五)約為6MPa也過高,將使塑料產生裂解及過多殘餘應力。

圖五 產品有過高的剪切應力

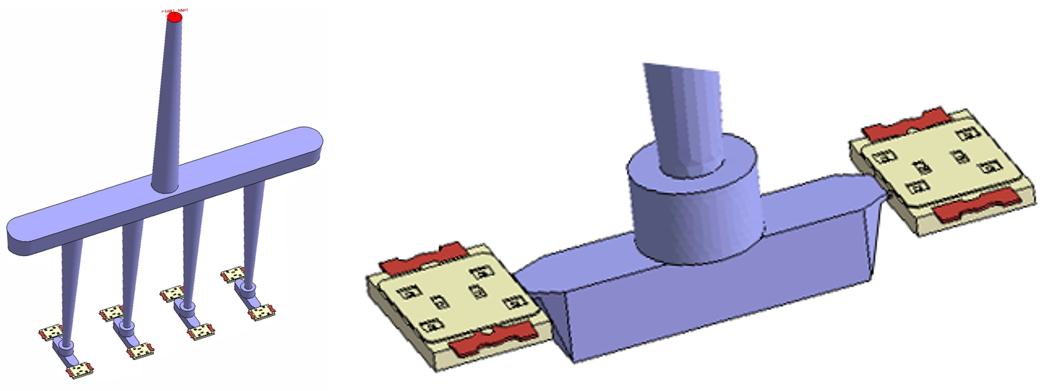

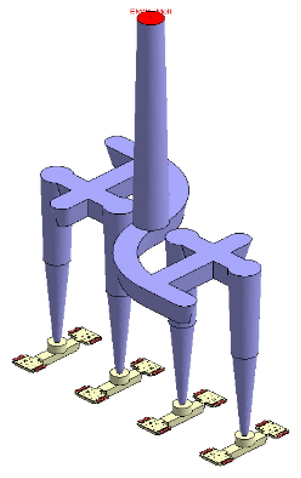

模擬結果及實驗都清楚顯示,流道設計為影響流動不平衡的主因。因此根據Moldex3D的分析及多次實際驗證結果,設計了新的流道以取代原始方案。最後圜達團隊決定採用S型流道,來改善流動不平衡問題(圖六)。

圖六 新的S型流道設計

多模穴模具若達到流道平衡,每個模穴就會在同樣的時間點進行充填和保壓。增加模穴有助於提高產能,因此對於多模穴模具而言,流道平衡顯得至關重要。圜達團隊以Moldex3D評估新的流道設計,發現包括流動不平衡(圖七)、高剪切應力和過長的成型時間等原本困擾團隊的問題,都已成功解決。

圖七 流動不平衡問題已顯著改善

在改為S型流道後,剪切應力也從原本的7MPa降至3MPa(圖八a),最大冷卻時間也從8秒降為5秒(圖八b)。

圖八 (a)剪切應力成功降低;(b)成型週期成功縮短

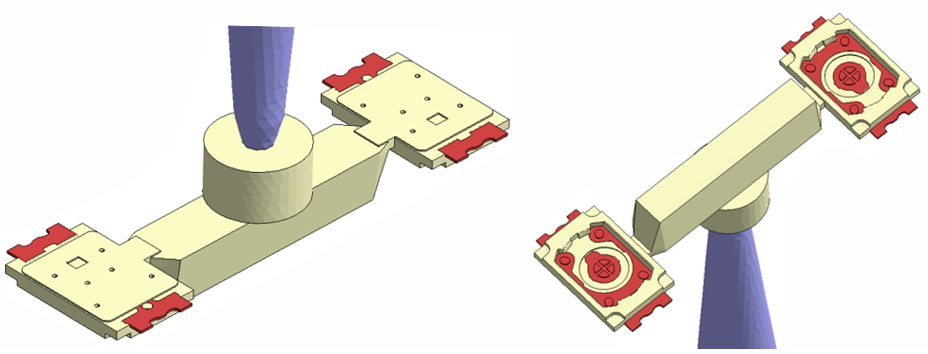

此外,S型流道系統更幫助節省了11%的原料,降低生產成本(圖九)。

圖九 原始設計(左)與設計優化(右)之後的流道重量比較

然而若只變更流道系統,卻無法解決縫合線和包封問題。此外還有背部0.03至0.05深的凹孔必須解決(圖十a),以及須將外觀更改為外部四個頂針(圖十b)以解決縫合線和包封問題。

圖十 消除背部凹孔(a)及變更為外部四個頂針(b) 的最終優化設計

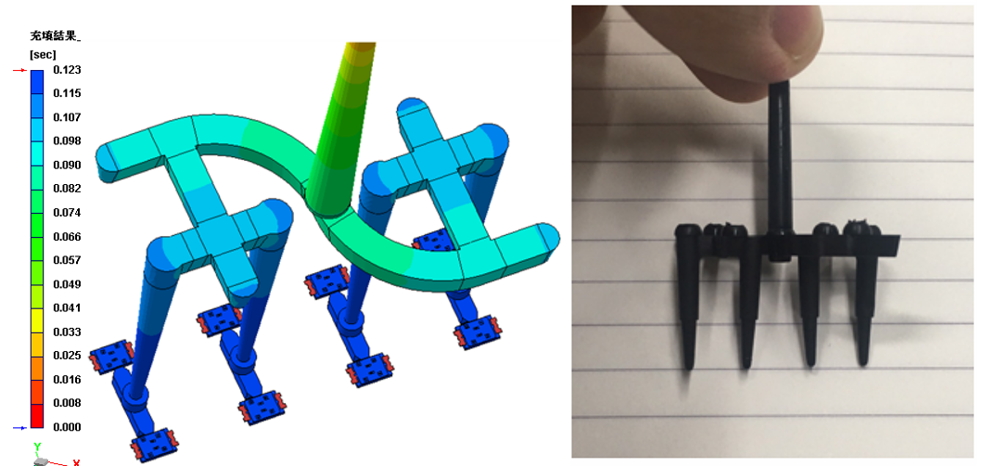

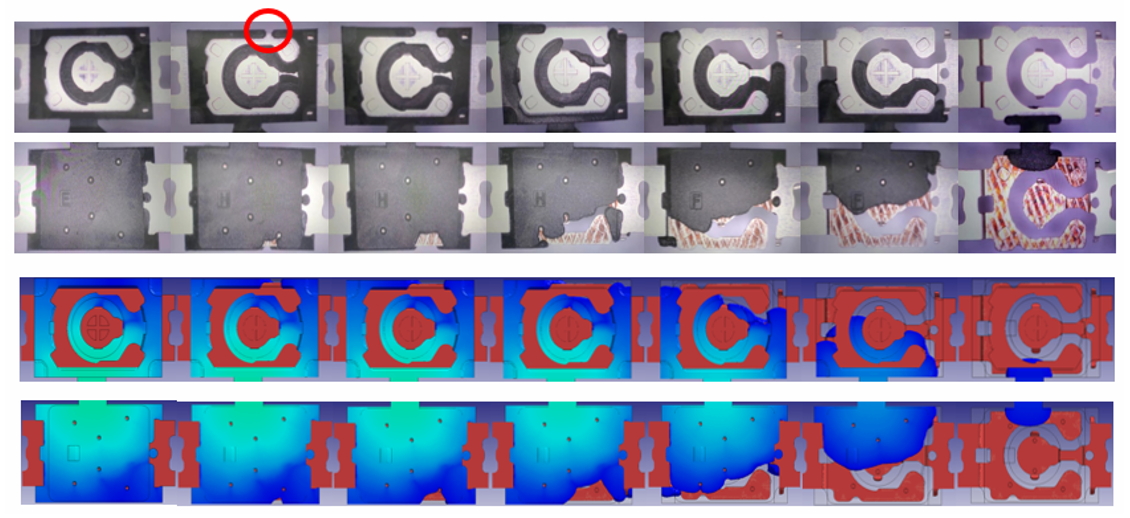

實際製造後的產品顯示,縫合線位置已移動道產品上方(圖十一紅圈處),比原始設計改善許多。實際驗證後也發現與模擬結果高度相符。

圖十一 模擬的流動波前趨勢與實驗結果高度相符

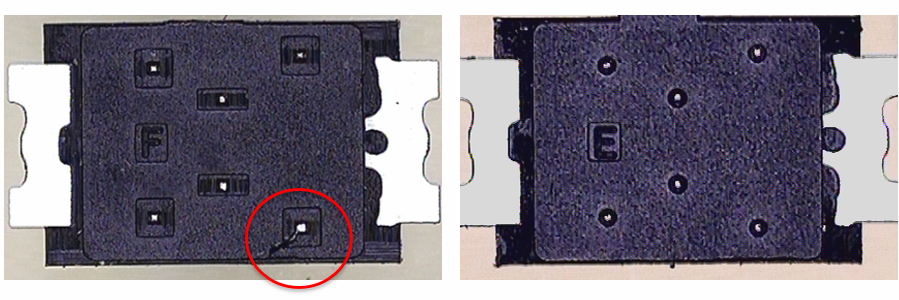

進一步觀察發現,有凹孔的原始設計呈現明顯的縫合線(圖十二紅圈處)。在消除凹孔並更改頂針設計後,新的設計就達到了製造所需的品質。

圖十二 原始設計(左)與設計優化(右)後的縫合線比較

結果

Moldex3D可幫助圜達團隊以更低的成本進行試模工作,並早期診斷流動不平衡、縫合線及包封等成型缺陷,最後成功省下製造成本、降低製造風險。