科盛科技技術支援部 資深工程師 賀資閔

大綱

本研究利用Moldex3D對置物用之大型圓籃進行優化分析,旨在通過縮減產品厚度和優化參數設計,來改善翹曲變形與體積收縮率。產品經優化設計後,肋厚尺寸從原本3mm降至2.5mm,翹曲變形量降低20%與體積縮收率減少7%,仍能承受35kg載重需求,成功實現最佳化設計目標。

挑戰

- 設計最薄肋片結構,降低肋厚,同時解決體積收縮率與翹曲變形。

- 在維持與原產品相同重量荷載的前提下,節省射出成本與時間。

解決方案

虎尾科技大學團隊使用Moldex3D專家模組確定最佳解決方案,並結合Abaqus有限元素軟體模擬產品的承重能力,最後通過射出成型結果進行相互驗證。

效益

- 提高產品品質,降低翹曲變形量及體積縮收率

- 符合荷載重量規格

- 降低生產成本及天數

案例研究

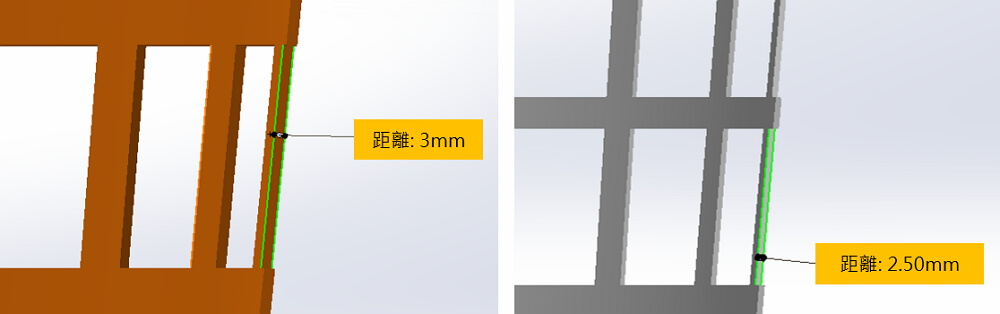

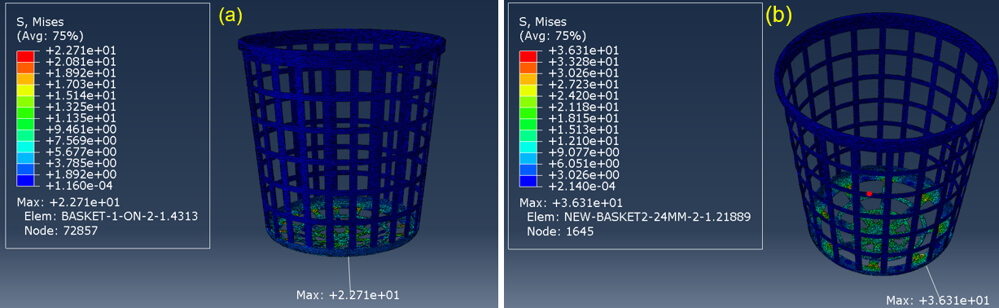

本案例首先將大型圓籃之肋厚尺寸從原始設計3mm縮減至優化設計2.5mm (如圖一所示),經Abaqus結構分析對大型圓籃內部施加35kg分佈力,原始設計的應力為22.7 MPa,縮減後36.3MPa,皆未超過材料降伏應力,確認為安全設計,縮減後體積與質量減少22.75%,圖二展示3mm及2.5mm肋厚Abaqus分析結果。

圖一 大型圓籃肋厚尺寸從原始設計:3mm變更為優化設計:2.5mm

圖二 大型圓籃Abaqus應力分析結果 (a) 肋厚3mm (b) 肋厚2.5mm

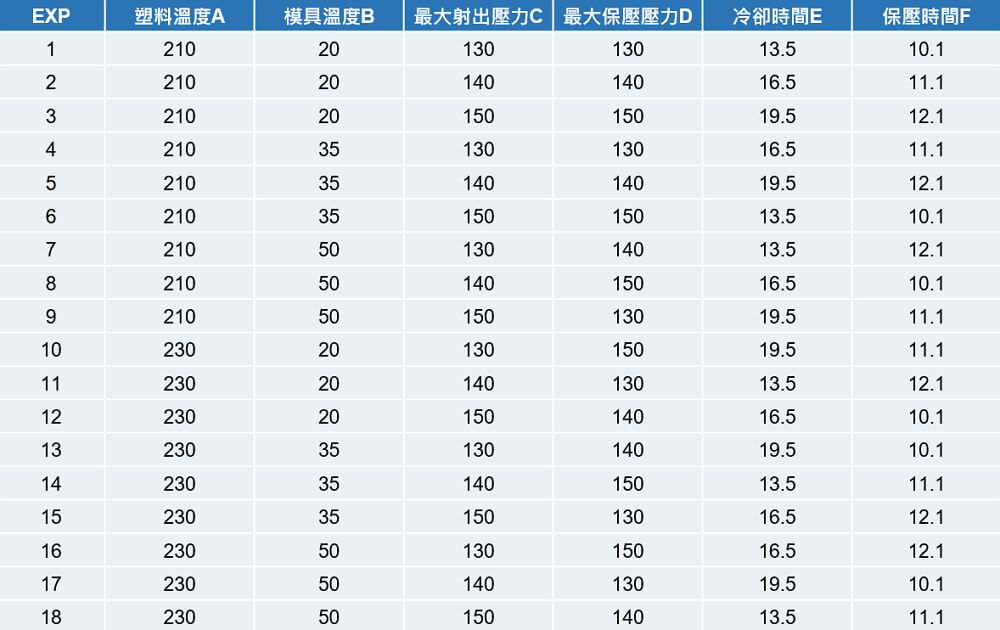

為了進一步降低翹曲變形並找出最佳成型參數,虎尾科技大學團隊運用Moldex3D專家模組,以總位移及體積收縮率作為品質因子,目標為越小越好。選擇六個重要參數作為控制因子:塑料溫度(A)、模具溫度(B)、最大射出壓力(C)、最大保壓壓力(D)、冷卻時間(E)與保壓時間(F)對2.5mm肋厚的大型圓籃產品進行分析,本次實驗所選定之控制因子及水準帶入L18田口直交表(如表一所示)。

表一 實驗設計(DOE)方法之L18田口直交表

分析結果顯示,控制因子影響程度依序為塑料溫度、保壓時間、射出壓力、保壓壓力、冷卻時間、模具溫度,最佳參數如表二所示。

表二 最佳化成型參數

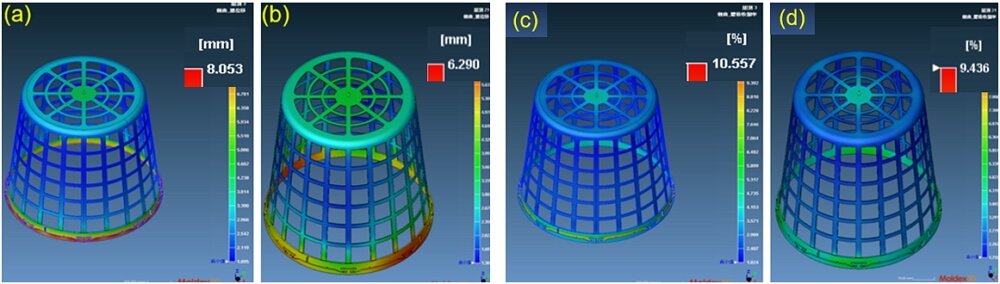

採用最佳化成型參數後,翹曲總位移最大值由8.063mm降至6.29mm,減少28.1%。而體積收縮率最大值則從10.557% 降至9.436%,減少了11.8% (如圖三所示)。

圖三 大型圓籃2.5mm肋厚設計 (a)原始條件總位移 (b)優化條件總位移 (c)原始條件體積收縮率 (d)優化條件體積收縮率

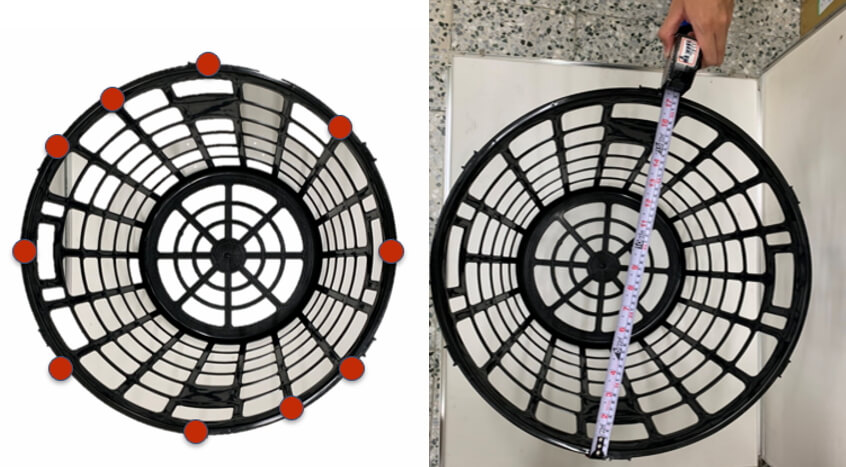

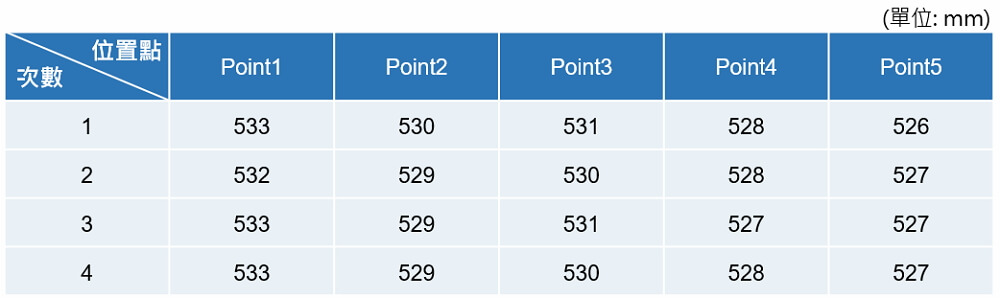

本研究最後利用實際射出結果來驗證分析準確度,方法為使用捲尺量測5點對角紅點處,檢測產品翹曲總位移(如圖四所示),共量測4組數據(如表三所示)。

圖四 實際射出件翹曲量測示意圖

模擬分析翹曲變形為6.29mm,產品尺寸寬為535mm,故射出後預測尺寸為528.71mm。表三實驗量測數據平均為529.4mm,符合設計範圍528.71mm~535mm內,證實本研究模擬分析結果準確性極高。

表三 實際射出產品翹曲量測數據

結果

本研究利用Moldex3D模流分析軟體成功優化大型圓籃設計,肋厚從3mm減至2.5mm,實現厚度縮減與參數最佳化目標。結果顯示,經優化設計之產品仍可承受35kg載重,體積與質量減少22.75%,翹曲總位移減少28.1%,體積收縮率則減少11.8%。結合Abaqus有限元素分析與實際射出實驗,驗證結果符合設定標準,為兼顧輕量化和結構強度的設計提供了強力的支持與信心。