- 客戶:Grand Dynasty Industrial Co., Ltd (GDI) 宗瑋工業

- 地區:台灣

- 產業:塑膠製造業

- 解決方案:Moldex3D Advanced Package;流動分析模組 Flow, 保壓分析模組Pack, 冷卻分析模組 Cool, 翹曲分析模組 Warp, Designer BLM, 3D實體水路分析

宗瑋工業從事塑膠成品生產,模具製造,並結合國內外電子、五金、橡膠、金屬製造業產業。宗瑋工業轉型成功後,和美、英、德等國合作,躍上國際舞臺。以透明化的作業流程,和高效率服務品質完成訂單,並堅持不以收受利益,全憑產品實力折服國外客戶,在業界中有口皆碑。通過ISO9001:2015年版、ISO14001:2015年版及ISO/IEC 17025:2005認證。(來源)

大綱

傳統模具製作的冷卻水路,大多使用鑽孔方式,較深處使用隔板式 / 噴泉式或螺旋式等,但往往因產品結構複雜而不容易放置,如果積熱區域較大冷卻時間也會延長,過大的公、母模溫差易造成產品翹曲。宗瑋工業團隊在製造前透過Moldex3D模擬異型水路模具的建立,成功解決此電源檢驗座產品翹曲變形的問題,並降低成型週期,找到優良的設計。本案例改善翹曲變形49%,提升生產效率25%。

挑戰

- 組裝件因干涉導致組裝不易

- 改善產品翹曲問題達到順利量產

解決方案

透過Moldex3D冷卻分析,掌握公模與母模溫度分佈不均勻的問題,部件B因公母模溫差47℃,導致B部件區域局部內凹,造成與A件C件組裝干涉與鬆脫問題。透過異型水路的技術。變更水路配置,縮小公母模溫度差異同時改善翹曲量值,以提供正確的設計方案給3D金屬打印進行模具加工。最終結果,翹曲變形改善49%,並減少25%的成型週期。

效益

- 有效控制產品尺寸,改善組裝產品干涉間隙與鬆脫問題

- 冷卻時間縮短25%,增加1/4產能

- 產品翹曲改善30-40%

案例研究

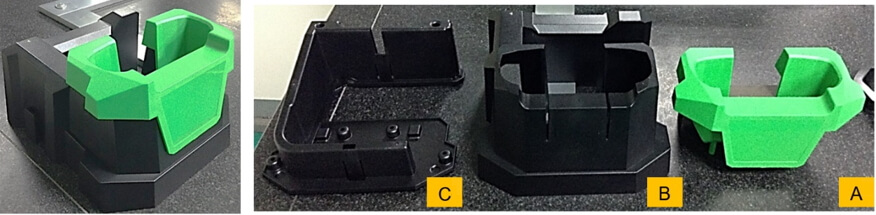

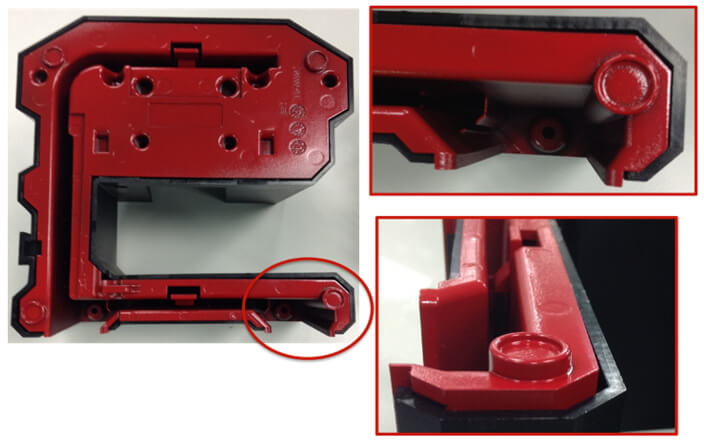

汽車產業有越來越多部件是透過塑膠來完成,其中電源檢驗座即是本次的案例主角。電源檢驗座是由3個塑膠件組合而成,如圖一所示。當組裝B件和C件時,因為干涉問題,組裝變得困難。同樣地,當B件和A件組裝時也容易出現鬆脫現象,如圖二所示。上述的問題將導致最終成品品質不良而無法順利量產。

圖1 電源檢驗座及三個組裝件

圖2 部件B與部件C組裝時,會產生干涉(紅色框框處),造成組裝不易

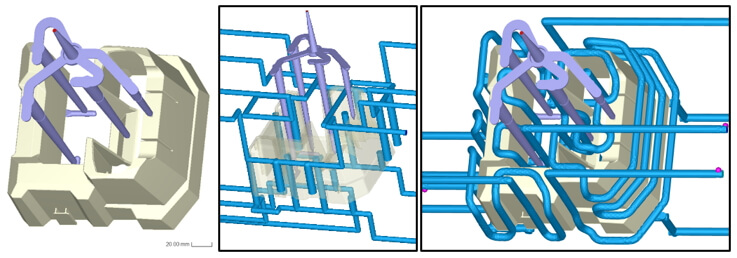

為改善上述問題,宗瑋工業利用Moldex3D分析原因並找出最佳水路設計。零件模型的幾何形狀和水路設計方案的比較(包括原始設計和優化後設計)如圖3所示。比對傳統水路與異形水路冷卻結果(表一),結果顯示,異形水路設計在冷卻效率及頂出時間均較原始來的好。進一步的觀察翹曲變形結果(表二),結果也顯示異形水路設計能大幅優化了翹曲。

圖3 (a) 部件模型幾何與水路設計 : (b) 原始 (c) 優化

| 項目 | 傳統水路 | 異形水路 | 結果 |

| 成品溫度 | 高且不均勻 | 較低且均勻 | 異形水路優 |

| 冷卻至頂出所需時間 | 時間長, 48s | 時間短, 16s | 異形水路優 |

| 冷卻效率 | 18% | 35% | 異形水路優 |

| 平均溫度 | 高且不均勻 | 較低且均勻 | 異形水路優 |

| 模仁溫度 | 高溫 | 低溫 | 異形水路優 |

表一 傳統水路與異形水路冷卻結果比較

| 編號 | CAD圖面(mm) | 傳統水路變形尺寸(mm) | 異形水路變形尺寸(mm) | 改善效率 |

| 1 | 28.33 | 22.83(-5.5) | 24.82(-3.5) | 36% |

| 2 | 55.14 | 49.28(-5.85) | 51.60(-3.48) | 40% |

| 3 | 94.08 | 91.81(-2.27) | 93.02(-1.05) | 53% |

| 4 | 176.13 | 173.93(-2.20) | 174.60(-1.53) | 30% |

| 5 | 40.21 | 37.55(-2.66) | 39.06(-1.15) | 56% |

| 6 | 170.3 | 166.58(-3.72) | 168.22(-2.08) | 44% |

表二 CAE翹曲結果與改善效率比較

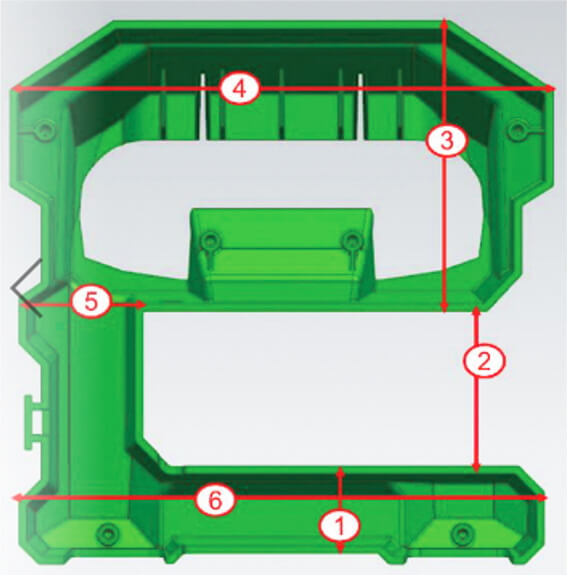

在完成3D金屬打印模仁後,進行射出成型實務驗證。透過紅外線熱顯像儀器驗證異型水路設計可以有效將模具內溫度帶走。而透過2.5D投影量測方式進行翹曲變形得到量測結果。這些結果顯示,相關的尺寸都得到了改善,改善幅度從25%到50%不等 (表三)。這些改善成果讓後續B件和C件的組裝順暢不再受干涉影響,並且也讓B件和A件的組裝配合不易鬆脫 (圖4、5),實際生產的冷卻時間改善幅度也達14%以上。由上述成果能清楚理解異型水路可有效縮短成型週期和改善翹曲變形問題。

| 編號 | 3D圖面原始尺寸 | 傳統水路產品尺寸改善% | 異形水路產品尺寸 | 改善% |

| 1 | 28.19 | 25.21(-2.98) | 26.17(-2.02) | 32.20% |

| 2 | 54.87 | 46.05(-3.73) | 47.88(-1.90) | 49.10% |

| 3 | 93.62 | 93.50(-0.12) | 93.56(-0.06) | 50.00% |

| 4 | 175.26 | 175.66(+0.4) | 175.56(+0.30) | 25.00% |

| 5 | 40.01 | 39.59(-0.42) | 39.70(-0.31) | 26.20% |

| 6 | 169.45 | 169.78(+0.33) | 169.66(+0.21) | 36.40% |

表三 現場翹曲結果比較與改善率

圖4 B件平整性良好與C件不會干涉

圖5 B件和A件的組裝配合不會鬆脫,可以緊密接合

結果

宗瑋工業透過Moldex3D冷卻分析模具溫度解析,成功解析模具溫度分佈不均勻的問題,特別是公模與母模的溫度分佈不一致。在設計水路配置過程中,通過冷卻分析多組設變,找到公母模溫度差異最小值的設計方案。這個正確的設計方案提供給3D金屬打印進行模具加工,並大幅改善了翹曲變形問題。