- 客戶:Yuuki ユウキ産業株式会社

- 產業:民生

- 國家:日本

- 解決方案:Moldex3D Advanced解決方案; 流動分析模組, 保壓分析模組, 冷卻分析模組, 翹曲分析模組, Designer BLM

Yuuki協助電子、汽車等產業客戶進行多種多樣不同領域的模具、成型、到組裝的一連貫生產整合,曾獲ISO9001品質認證。目前在日本有2間工廠,並在中國蘇州和越南Amata有2間分公司。 (來源: https://yuuki-g.co.jp/ )

大綱

水洗掃除器污水槽在成型過程中,熱流道噴嘴出現溫度問題,因此外部材料溫度過高無法如期固化。製造商透過Moldex3D探究問題原因,及尋求可能的解決方案。最後透過Moldex3D的3D冷卻模擬技術,驗證異形水路能有效解決產品成型問題,改善良率99.7%。

挑戰

- 短射

- 外表不佳

- 生產周期過長

解決方案

Yuuki透過Moldex3D驗證新的異型水路方案,縮短成型週期,並成功將生產良率提高99.7%

效益

- 實現高品質外觀

- 冷卻時間縮短75%

- 生產良率提高99.7%

- 降低生產成本

案例研究

本專案目的為利用Moldex3D決定合適的熱澆道尺寸,以消除產品表面缺陷;優化製程參數,以改善產品品質;修改冷卻系統,以縮短成型周期。

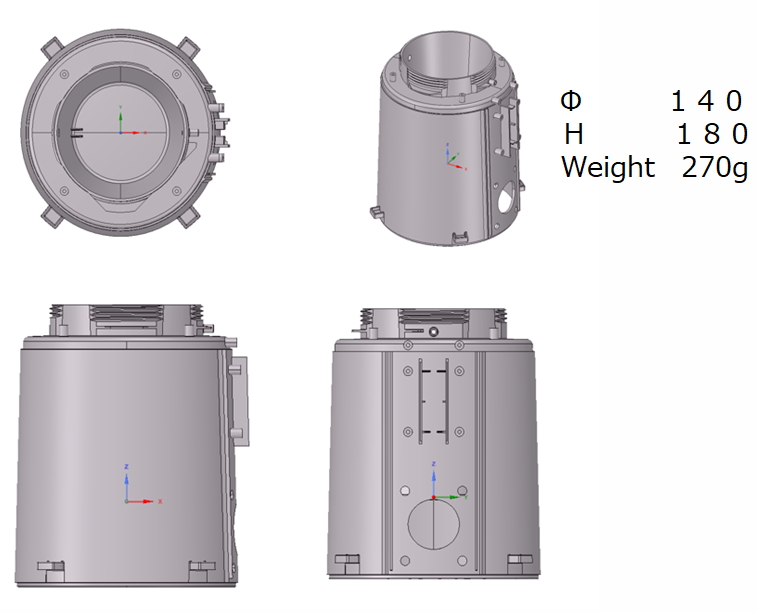

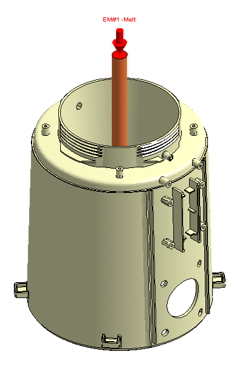

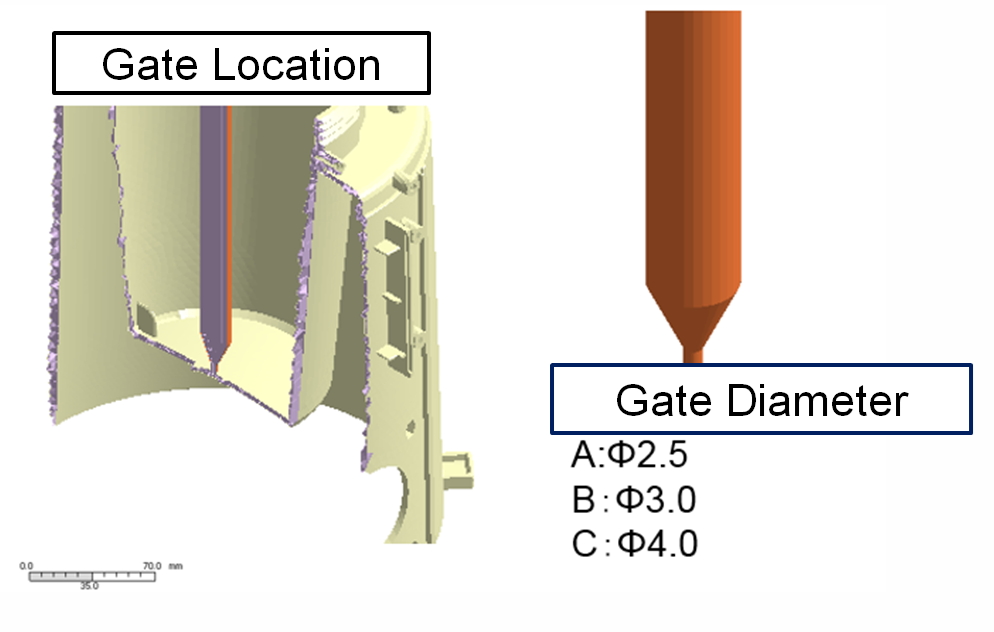

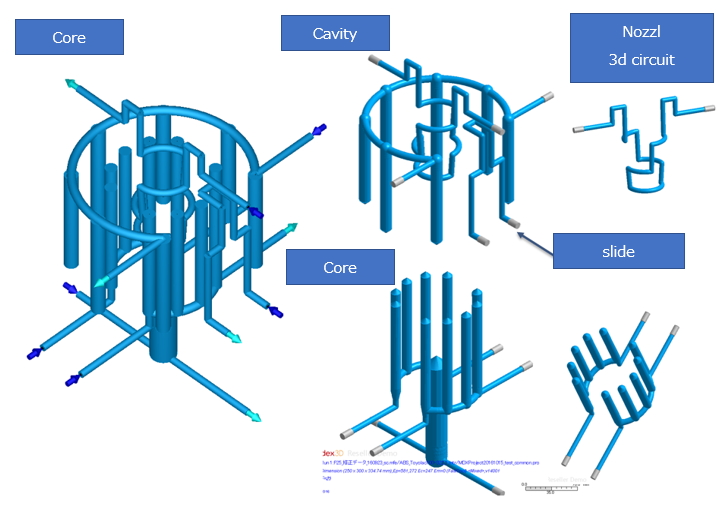

本案例產品為一汙水槽(圖一),直徑140mm、高180mm、重量270 g,圖二為該產品及熱澆道系統設計。由於熱澆道噴嘴的溫度高達230℃,導致產品需要超過120秒來固化。為了縮短成型週期及改善產品品質,Yuuki提出了三種不同直徑的澆口設計來作比較,直徑分別為2.5mm、3.0mm和4.0mm(圖三)。水路設計則如圖四所示。

圖一 本案例汙水槽產品設計

圖二 本產品的熱澆道系統設計

圖三 澆口位置與修改的澆口尺寸

圖四 冷卻水路設計

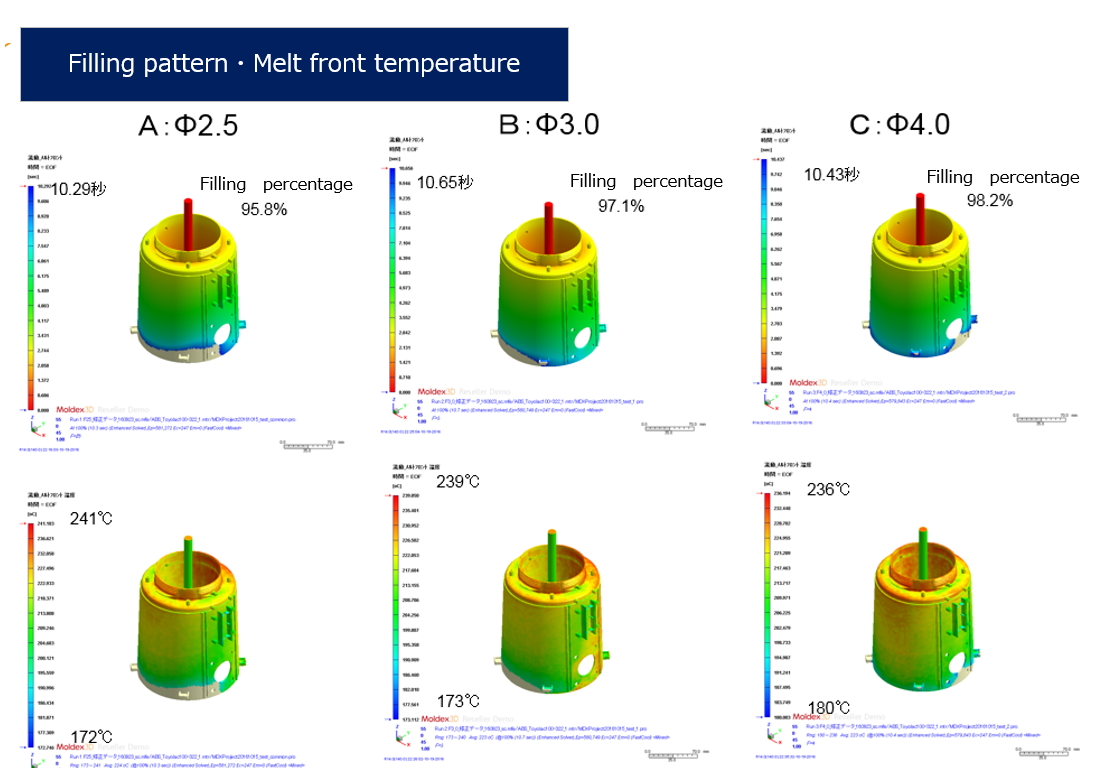

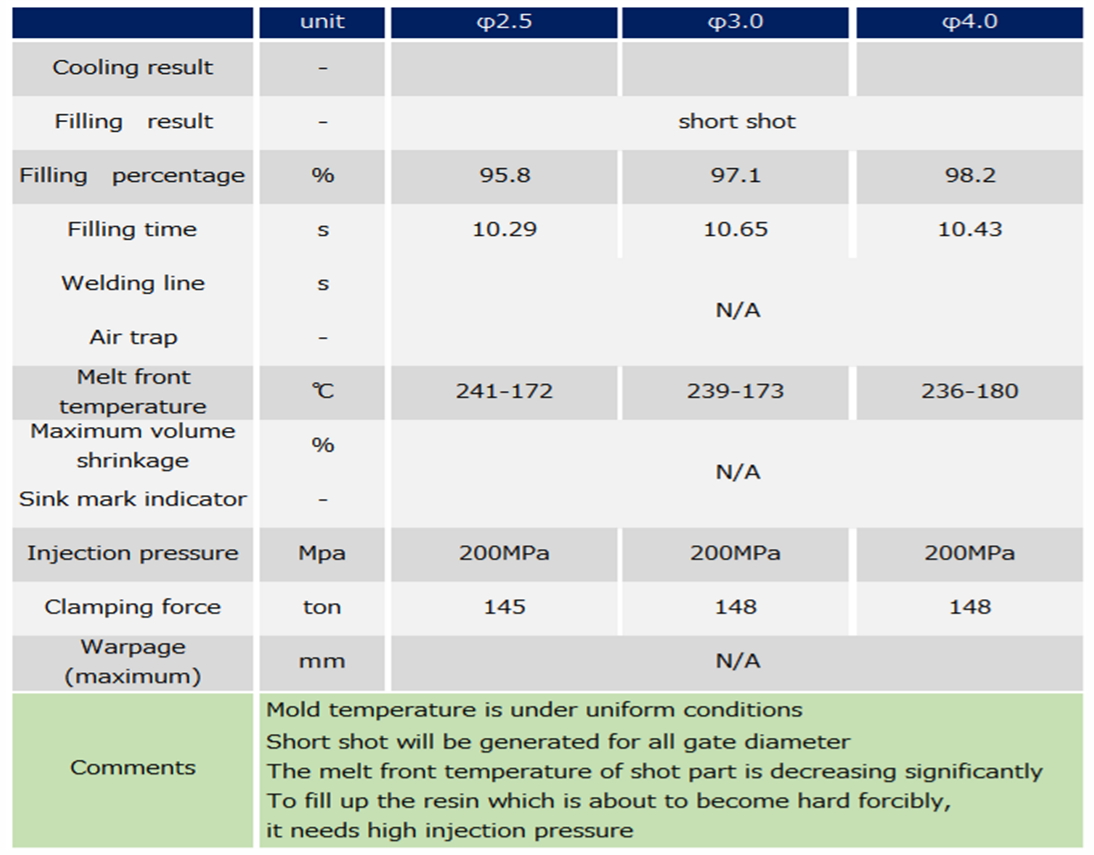

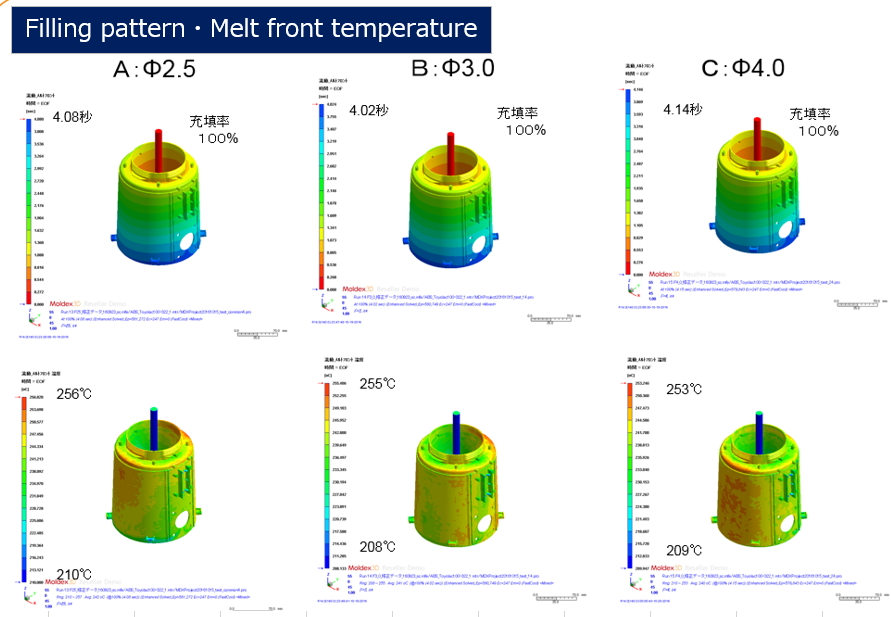

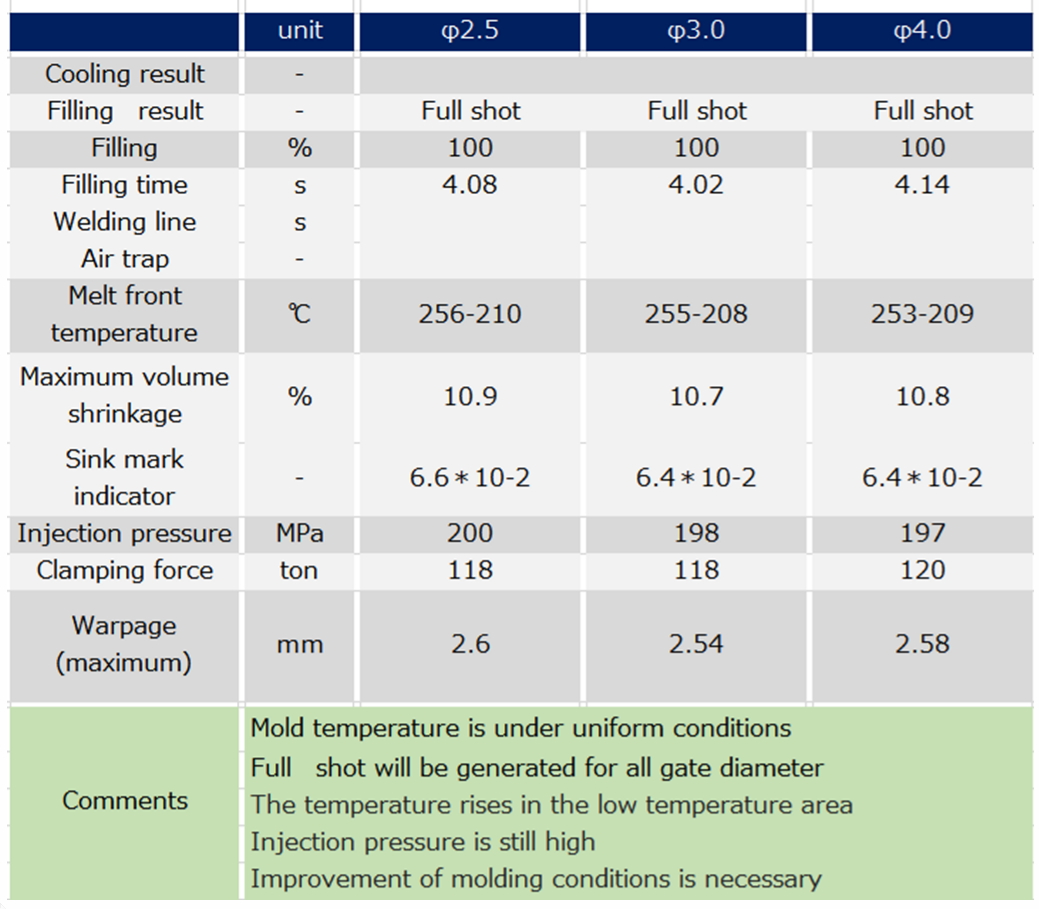

Moldex3D模擬結果指出,三種澆口設計都會有短射問題。澆口直徑2.5mm、3.0mm和4.0mm的最大波前溫度分別為241℃、239℃和236℃(圖五);豎澆口的最大壓力也都有達到200MPa,可能就是造成短射的原因。分析結果如圖六所示。

圖五 充填和波前溫度分析結果

圖六 三種不同直徑的澆口設計之Moldex3D模擬結果

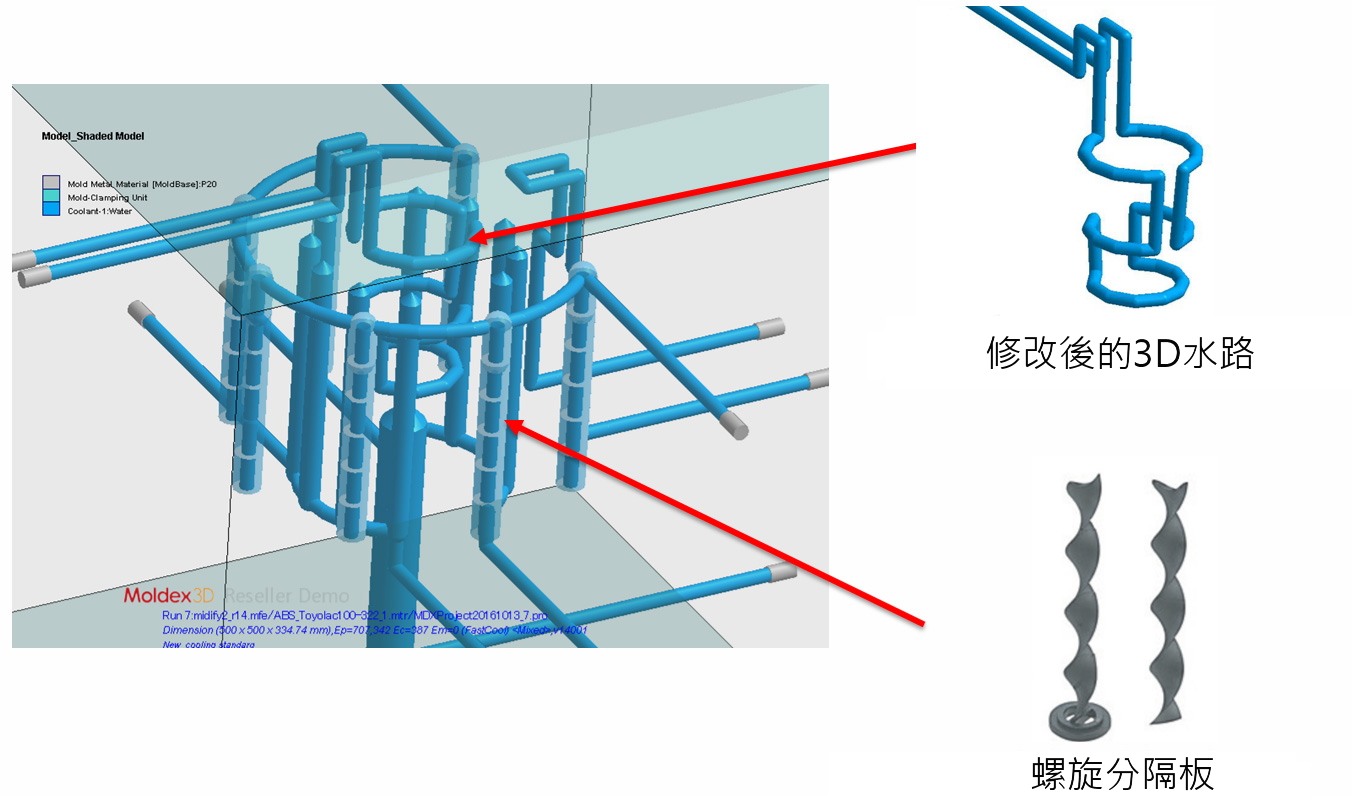

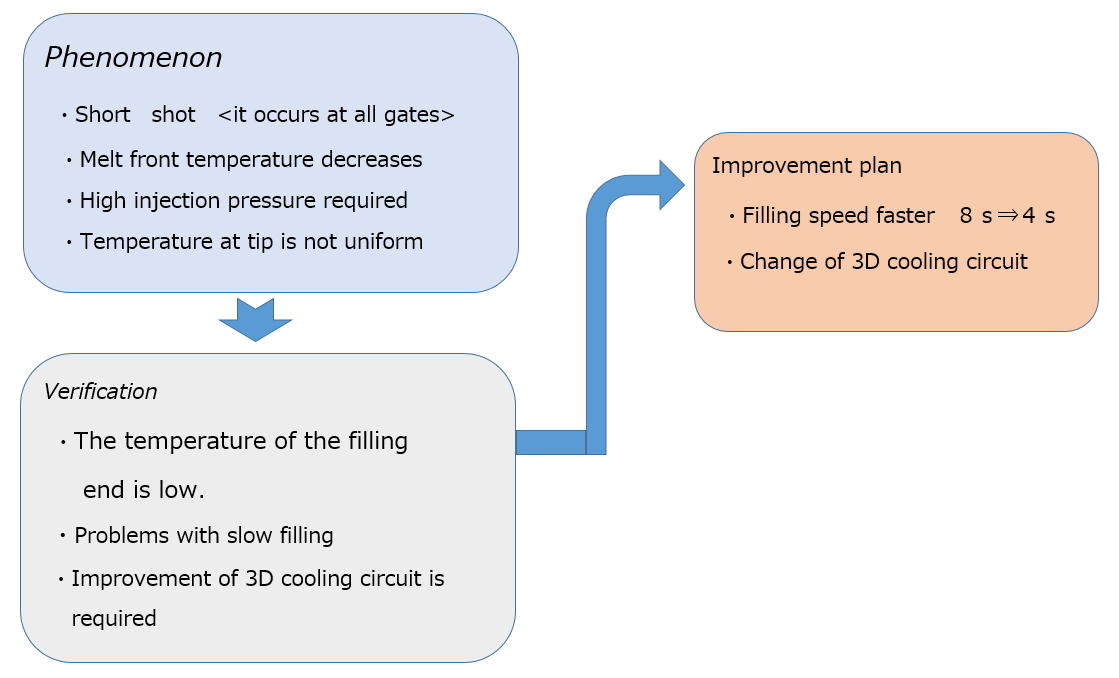

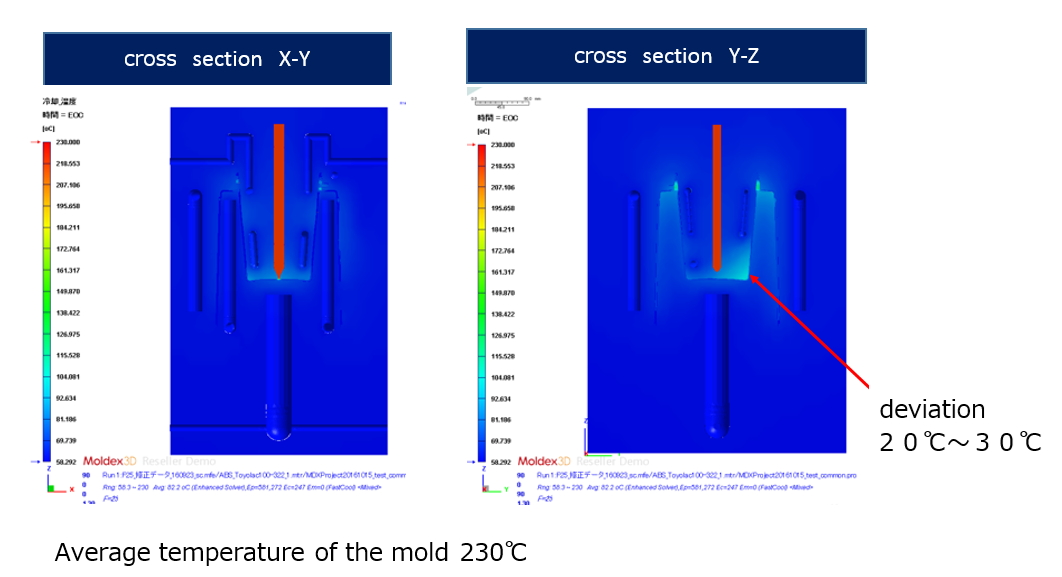

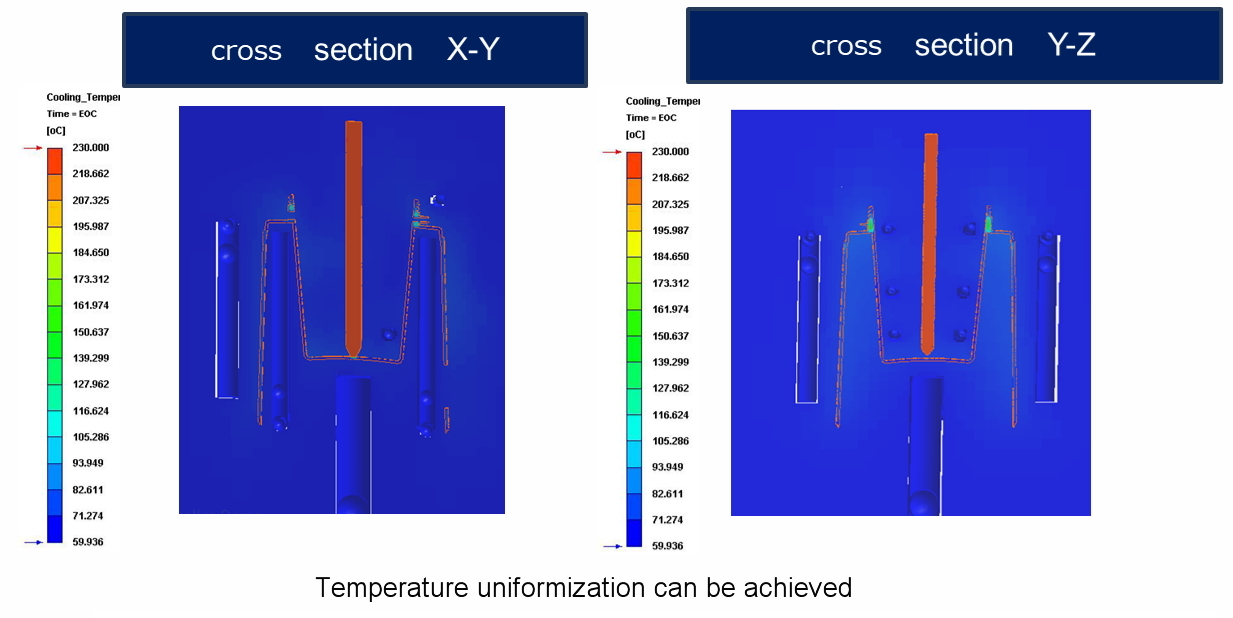

根據Moldex3D模擬結果,造成短射的原因是充填結束時的溫度過低,因此必須藉由改良3D冷卻系統來解決此問題(圖七)。Yukki期望將充填時間由8秒縮短為4秒,並達到更均勻的冷卻(圖八)。

圖七 改良後的3D冷卻水路

圖八 改善計畫

經改善之後,模擬結果顯示短射問題已順利解決(圖九),但每項澆口設計中的豎澆口壓力仍然都是過大。澆口直徑2.5mm、3.0mm和4.0mm的豎澆口壓力分別為200MPa、198MPa和197MPa(圖十)。模溫分布之分析結果則顯示冷卻效率已經改善,代表修改後的3D水路能夠帶來均勻的溫度分布(圖十一)。

圖九 優化水路設計後的充填和波前溫度分析結果

圖十 改善水路設計後的分析結果摘要

圖十一 原始(上圖)與改善後(下圖)3D水路的比較,發現改善後的溫度分佈可更均勻

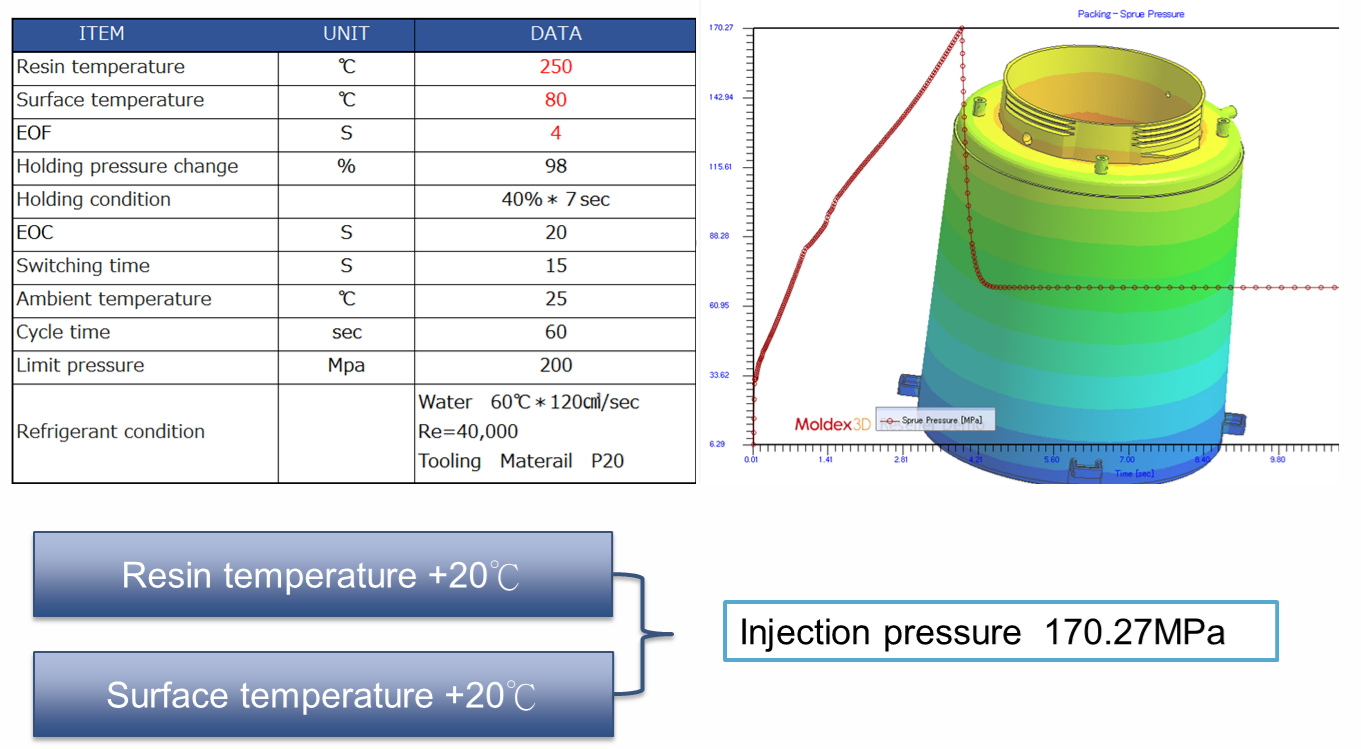

在最終優化中,為了降低豎澆口壓力,樹脂溫度和表面溫度分別提高至250 ℃和80℃,最後成功將豎澆口壓力降至170.27MPa(圖十二)。

圖十二 改善樹脂和表面溫度後之分析結果

結果

在此專案中,Yuuki藉由Moldex3D幫助預測產品潛在缺陷,最終將成型週期由120秒縮短至40秒、將豎澆口壓力降至低於140MPa,並將缺陷率降低至0.2%以下。最後幫助Yuuki獲得了高品質的產品外觀,並節省了產品製造的金錢和時間成本。