編輯:科盛科技技術支援處 工程師 賀資閔

Kärcher 是清潔解決方案的全球市場領導者,提供 3000 多種相關產品。(來源)

大綱

Alfred Kärcher SE & Co. KG 每年製造數以百萬計的塑膠製結構組件。儘管翹曲對組件的功能性及外觀極為重要,但成本效益卻取決於製造所需成型機的週期時間及尺寸。我們利用 Moldex3D 提出模擬工作流程,將上述目標完全自動化及最佳化。此工作流程的優點是能將組件幾何、製程條件及模具設計同時參數化,讓我們得以在從組件開發到製作模具,乃至最終量產的環節中,將整體設計和製程納入考量。

挑戰

- 幾何設計、模具設計和製程條件的最佳化

- 組件品質及生產成本

- 完整模擬流程的自動化

解決方案

利用Moldex3D API進行自動化模擬流程

效益

- 找出翹曲、充填行為及週期時間的整體最佳值

- 全自動化模擬

- 減少開發時間

案例研究

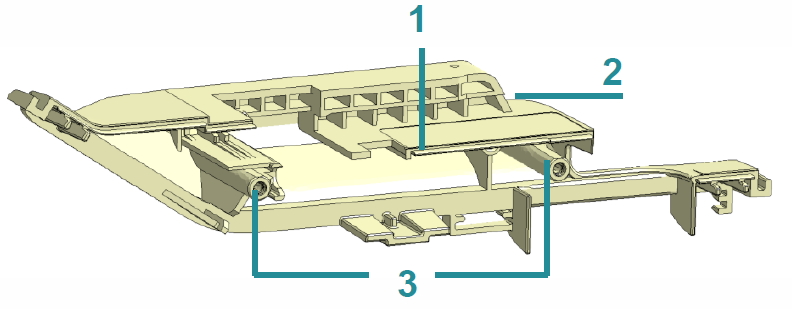

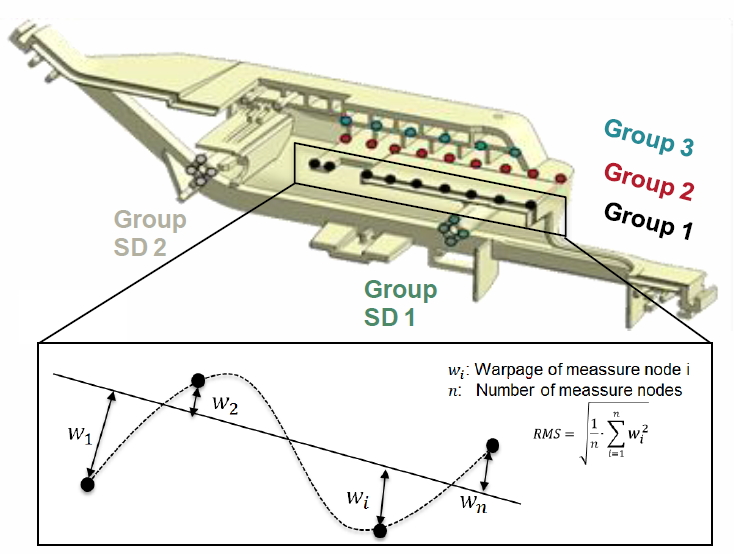

本案例目標為解決電池槽產品的翹曲問題。此產品組件有三項品質要求:1.筆直的裝配面、2.筆直的電池滑軌及3.螺絲圓頂位置,如圖一。為了找出最佳的解決方案,Alfred Kärcher團隊首先進行不同的變數設定,再以Moldex3D加以驗證。其變數設定步驟如下:

圖一 產品原始設計及主要的品質要求

步驟1:產品設計變更

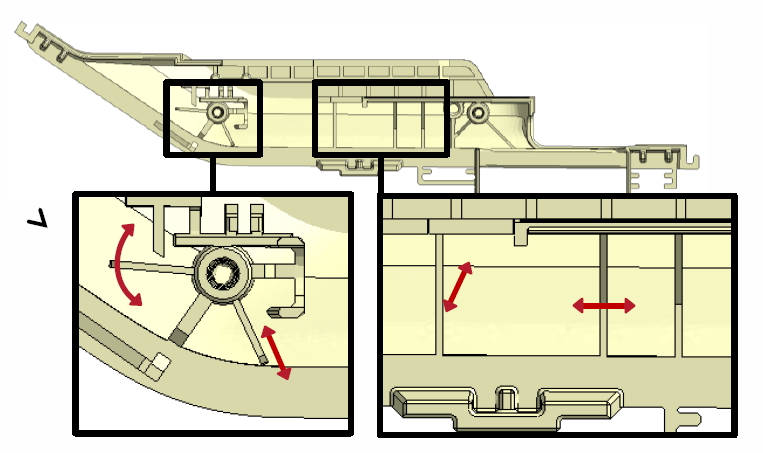

Alfred Kärcher團隊總共進行了38種幾何相關的非獨立參數變更,包括現有的肋條設計更改、以及新增肋條等(圖二)。

圖二 幾何優化參數

步驟2:模具設計變更

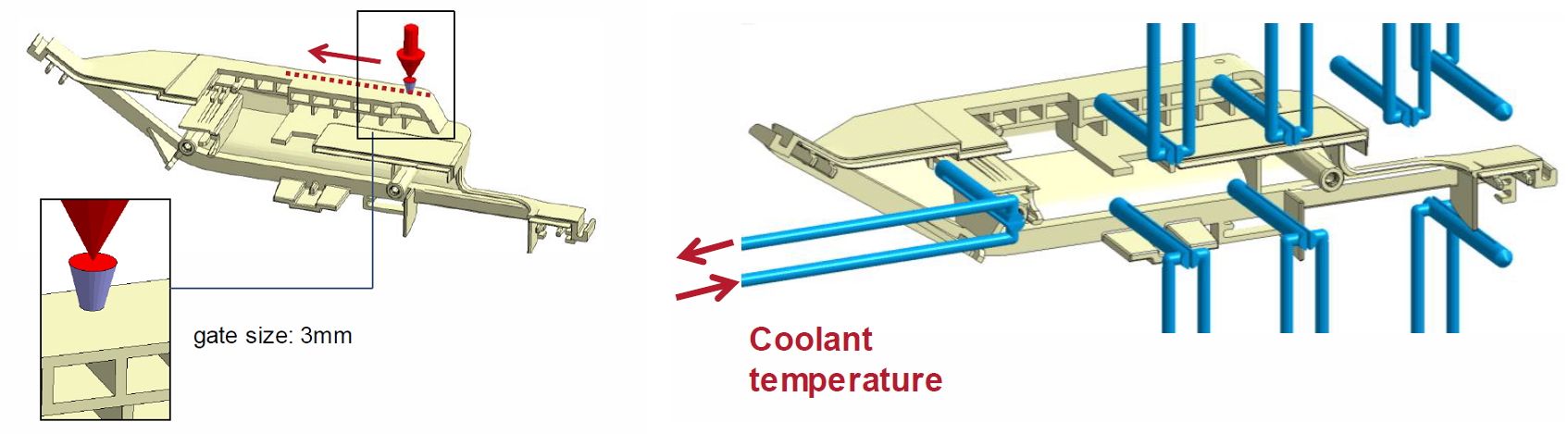

本案例僅改變了澆口位置(圖三a)。

步驟3:參數條件變更

共進行了14種製程相關的參數變更,包括充填時間、保壓時間、熔膠溫度、切換時間、冷卻液溫度(圖三b)和冷卻時間等。

圖三 (a)澆口位置變更;(b)冷卻液溫度變更

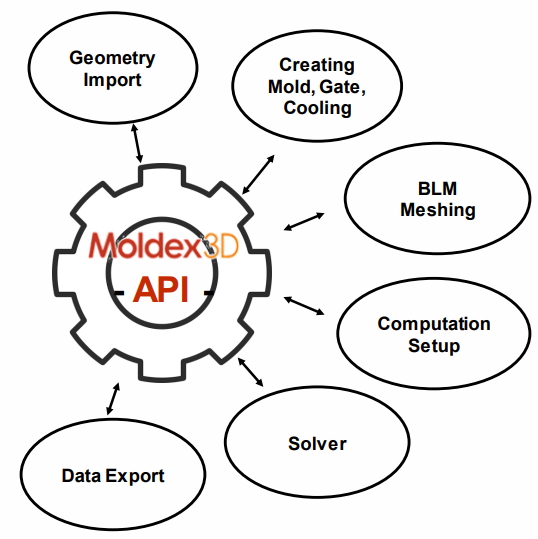

完成參數變更後,透過Moldex3D API來做驗證(圖四),採用單台12核心的電腦進行了200次的模擬,計算時間不到一周;藉由同步執行多個模擬工作,可進一步縮短模擬時間。

圖四 Moldex3D API示意圖

為了獲得優化後的個別響應值,該團隊在感興趣的區域加入感測節點,在32個位置進行翹曲探測,並透過五組均方根進行優化(圖五)。

圖五 進行翹曲優化的區域

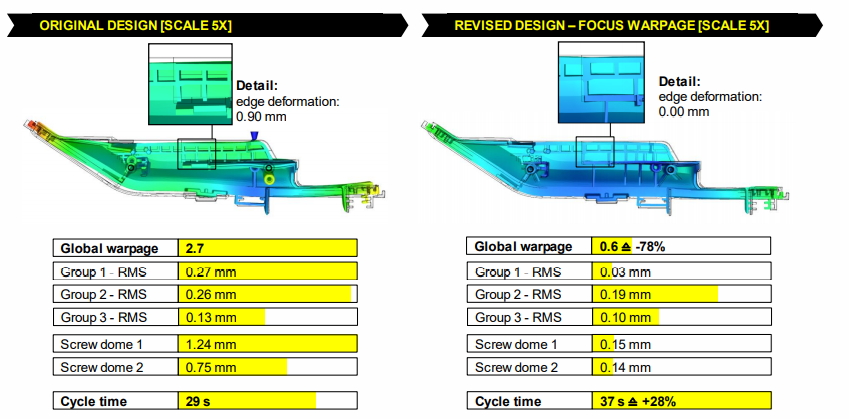

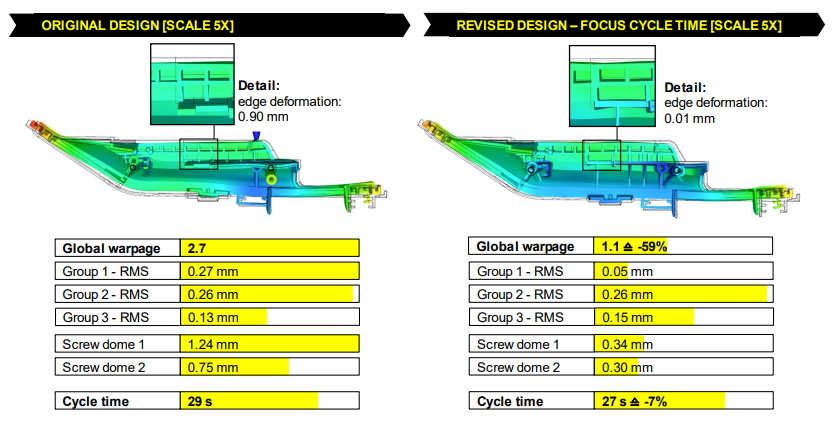

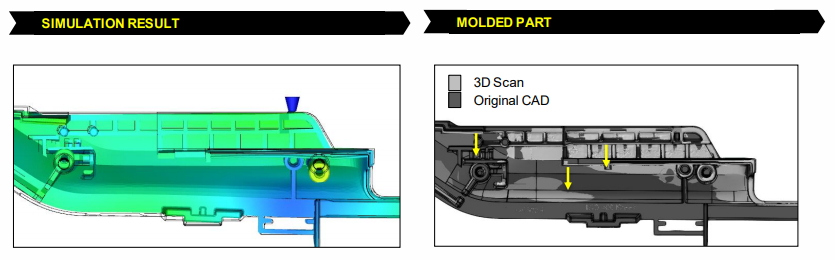

Alfred Kärcher團隊選擇了其中兩種優化方向來觀察翹曲和成型週期結果。若特別針對翹曲優化,則可顯著降低翹曲量,並將成型週期維持在可接受的水準(圖六)。若將優化重點放在成型週期上,則不但可縮減成型時間,還能大幅減少翹曲(圖七)。同時並發現Moldex3D的模擬結果與實際產品高度相符(圖八)。

圖六 原始設計與設計變更比較(著重翹曲優化)

圖七 原始設計與設計變更比較(著重成型週期優化)

圖八 模擬結果之驗證

Moldex3D提供極佳的自動化及客製化模擬流程,在單一流程中就可完成產品幾何、模具設計和成型製程的修改,並獲得可靠且誤差很小的模擬結果。

結果

本案例中,Alfred Kärcher透過Moldex3D API的模擬,成功減少70%的翹曲,並縮短了成型時間。Moldex3D API 將模擬流程自動化,讓使用者無須執行任何輸入就能執行完整模擬。另外也整合其他功能,用 CAD 系統自動建立及更改組件幾何。透過此軟體,還可更改組件幾何及與模具設計和成型過程有關的多項參數,並針對翹曲、充填行為、週期時間及其他目標指標找出整體最佳值,大幅縮短開發時間。